Изобретение относится к обработке ме- тал.лов давлением и может быть использовано в конструкции средств автоматизации кузнечно-прессового оборудования.

Цель изобретения - увеличение срока службы оборудования путем исключения режимов обработки заготовок вне технологического цикла.

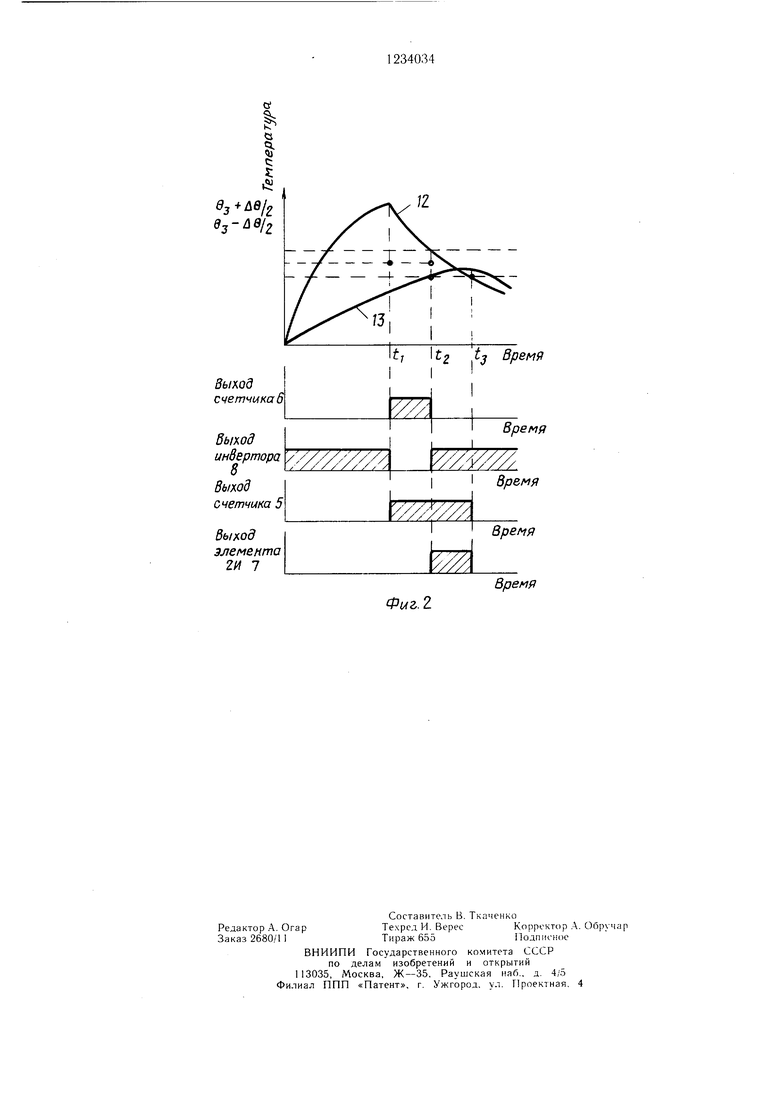

На фиг. 1 изображена функциональная с.хема устройства в линии индукционного нагрева и горячей деформации; на фиг. 2 - диаграммы, поясняющие изме.нение температуры поверхности.

Устройство состоит из механизма 1 цро- движ.ения заготовок в индукторе с блоком управления механизмом, индукционной нагревательной методической печи 2, источни- ка 3 питания индукционной печи, деформирующего механизма 4 с блоком управления, первого 5 и второго 6 счетчиков, выполненных в виде реле времени, входы которых подсоединены к датчику механизма продви- жения заготовок, выход первого счетчика соединен с первым входом первого элемента 2И 7, а выход второго счетчика через элемент НЕ 8 (инвертор) подключен к второму входу первого элемента 2И, выход первого элемента 2И соединен с первым вхо- дом второго элемента 2И 9, который вторым входом подключен через кнопку 10 «Пуск деформирующего механизма к источнику 11 ЭДС, а выход второго элемента 2И соединен с входом блока управления деформирующег о механизма 4.

На фиг. 2 нредставлены диаграммы, по- ясняю цие изменение температуры поверхности (кривая 12) и центра (кривая 13) заготовки в процессе ее обработки, и сигналь, в некоторых узлах устройства в это время.

Устройство работает следующим образом.

Отклопение температурного поля заготовки при пластической деформации за допустимую требованиями технологии обработки металлов давлением величину температуры Л( -)/2 при заданной в пределах всего o6i)- ема заготовки температуры В.) приводит к снижению качества обработанных заготовок, а также к повышеппому износу или поломке элементов оборудования для деформации. В момент /I выгрузки из индуктора заготовка нагрета до заданной средней температуры в, но перепад между центром заготовки и ее поверхностью превыщает значение Д0/2. В дальнейшем происходит перераспределение температуры по сечению за

о

готовки. Температура центра растет от более нагретых слоев поверхности, а температура поверхности падает в результате теплоотдачи в окружающую среду.

В момент 2 в силу перераспределения температуры перепад становится равным допустимому Дв/2, а в момент /з температура поверхности опускается ниже допустимого значения (вз-Ав/2). Пластическая деформация должна происходить только в период времени от /а до /з при температуре, отвечающей технологическим требованиям.

Сигнал о начале транспортировки очередной горячей заготовки к деформирующему механизму поступает на запускающие входы счетчиков 5 и 6. Первый счетчик 5 настроен на измерение интервала t, /3, а второй счетчик 6 - на измерение интервала ti, tz . Интервал ti, i, соответствует времени, в течение которого выгруженная из индуктора заготовка достигает требуемых температурных кондиций, а интервал ti, tj - времени, по истечении которого поверхность заготовки остывает ниже допустимого уровня. Интервалы ti, t и iz, tj могут быть определены экспериментальным путем или вычислены аналитически. На выходе второго счетчика 6 присутствует сигнал логической единицы в течение интервала |/i, /2. а на выходе счетчика 5 - в течение интервала |/i, /:i. Таким образом, сигнал логической единицы присутствует на выходе первого логического элемента 2И 7 в течение интервала ty,, /.3, т. е. когда температурное поле заготовки находится в зоне допустимых по технологии значений. Для появления си1 нала логической единицы на выходе второго элемента 2И 9 необходимо выполнение одновременно двух условий: наличие сигнала логической единицы на выходе первого элемента 2И 7 и наличие единичного сигна, 1а от кнопки «Пуск деформирующего механизма, т. е. на блок управ- Q ления деформируюпд.его механизма 4 сигнал логической единицы, приводящий его в де1ь ствие, поступает только при нажатии кнопки «Пуск деформирующего механизма в течение допустимого по технологии интервала.

Использование предлагаемого устройства повышает качество получае.мых поковок и стойкость деформирующего оборудования путем исключения несоблюдения мо.мента начала пластической деформации- как до выравнивания температуры, так и после недопустимо большого охлаждения заготовки.

0

5

5

C5

1

U

I

s:

Л1

Ь. I

12

tj t Время

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок в зону обработки | 1986 |

|

SU1349846A1 |

| Устройство для автоматического регулирования температуры индукционной нагревательной установки | 1988 |

|

SU1594709A2 |

| Устройство для контроля выходного заглубления заготовок в многосекционной индукционной нагревательной установке непрерывного действия | 1987 |

|

SU1468942A1 |

| Трехфазная индукционная нагревательная установка непрерывного действия | 1986 |

|

SU1410285A1 |

| Способ индукционного нагрева ферромагнитных заготовок в методической многопозиционной установке | 1980 |

|

SU1021026A1 |

| Устройство для автоматической загрузки изделия в индукционный методический нагреватель | 1988 |

|

SU1502639A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ НАГРЕВА | 1973 |

|

SU396394A1 |

| Устройство для регулирования теплового режима методической индукционной установки | 1983 |

|

SU1107347A2 |

| Индукционная нагревательнаяМЕТОдичЕСКАя уСТАНОВКА | 1978 |

|

SU815975A1 |

| Устройство для автоматического регулирования температуры заготовки при непрерывно-последовательном индукционном нагреве | 1981 |

|

SU1023672A1 |

Ф1/г.г

Время

| Автоматическая линия горячей объемной штамповки | 1981 |

|

SU1009599A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи штучных заготовок в зону обработки | 1981 |

|

SU1011304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1985-01-11—Подача