f

Изобретение относится к химической технологии, а именно к технологии соединения пленки из полиолефина с металлическим изделием, и может быть использовано в химической, электротехнической и радиотехнической промышленности .

Цель изобретения - повышение адгезионной прочности полиолефина к металлу.

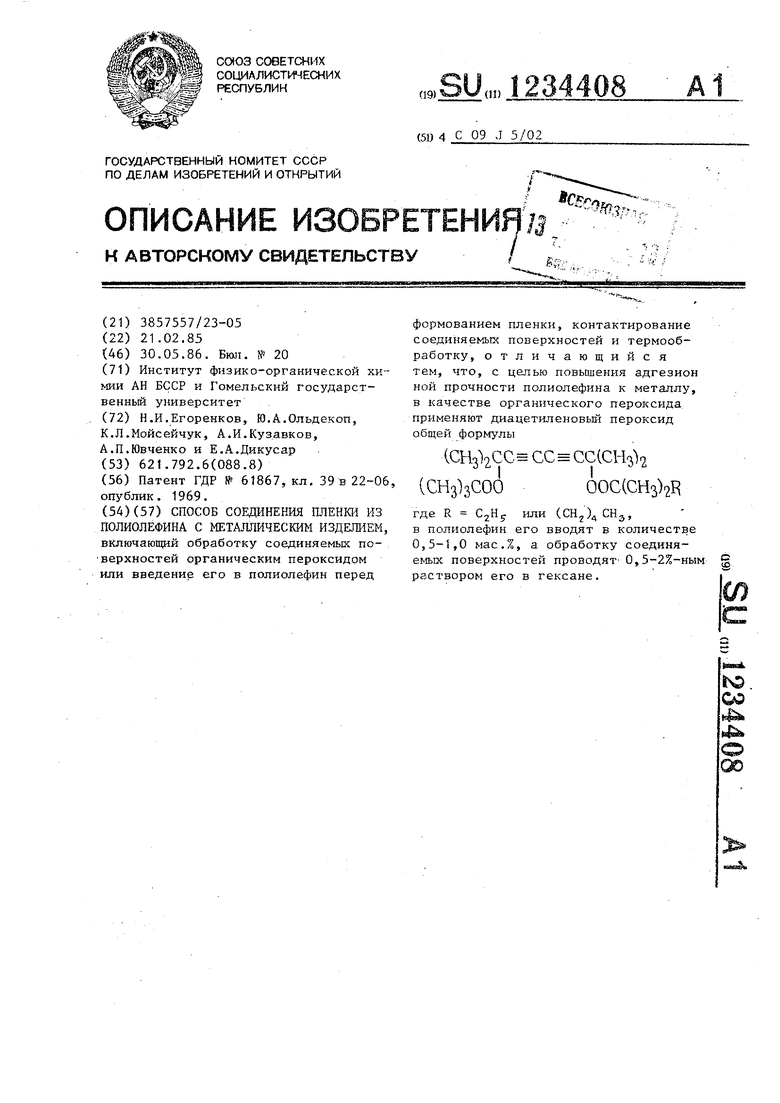

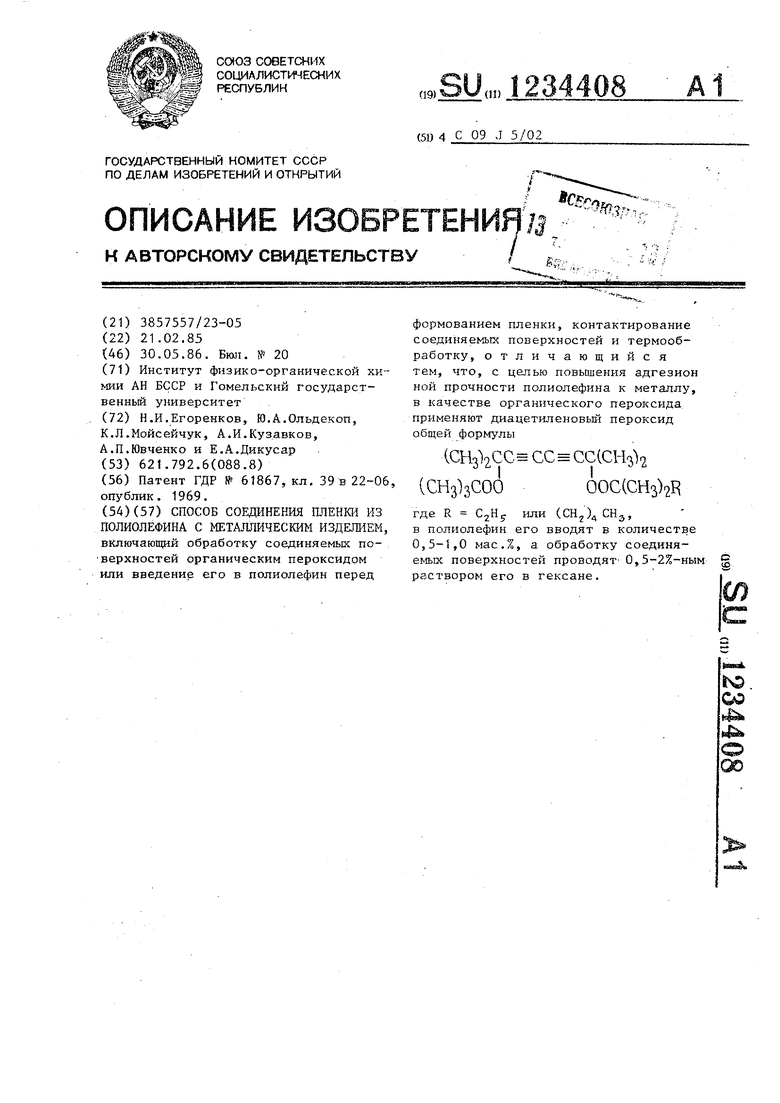

Пример 1, В экспериментах использовали полиэтилен высокой (ПЭВП (марка 20906-040, ГОСТ 16338-70).и низкой плотности (ПЭНГО (марка 10802- 020, ГОСТ 16337-70) и изотактический полипропилен-(ПП) (марка Б, ТУ 6-05- -1849-78); металлы в виде фольги, медь толщиной 50 мкм марки Ml (ГОСТ 5638-51), сталь толщиной 50 мкм марки 08КП (ГОСТ 503-71) и алюминий толщиной 100 мкм марки А 99 (ГОСТ 618 73) ; диацетиленовые пероксидьц известный пероксид - 2,7-диметил-257дит рет.бутилперокси-355-октадиин (I) и предлагаемые пероксрщы- 2,7-диметил -2-трет .бутилперокси-7-трет .пентил-т. перокси-3,5-октадиин (II) и 2,7-ди- метил-2-трет.бутилперокси-7-(1,1- -диметилгексилперокси)-3,5-октадиин (III). Адгезионную прочность поли- :элефинов к металлам оценивали методом отслаивания металлической фольги от слоя полиолефина под углом 180°.

Адгезионные соединения медь-поли- олефин-медь формировали, на лабораторном прессе с, обогреваемыми: плитами при давлении 5 кг/см, Толщина слоя полиолефина 500 мкм, концентрация пероксида в полиолефинах 0,5 и 1,0 мае«% (пероксиды вводили в массу полиоле- фина из раствора в гексане).

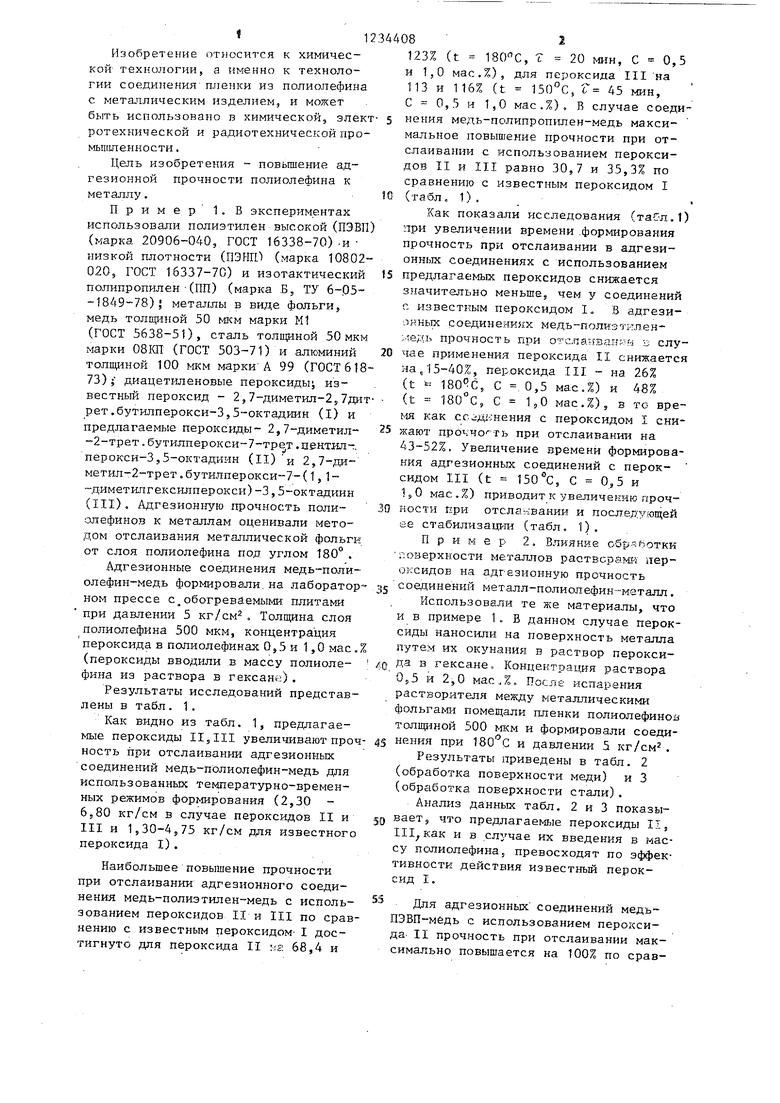

Результаты исследований представлены в табл. 1.

Как видно из табл. 1, предлагаемые пероксиды IIjIII увеличивают прочность при отслаивании адгезионных соединений медь-полиолефин-медь для использованных теьшературно-времен- ных режимов формирования (2,30 6,80 кг/см в случае пероксидов II и III и 1,30-4,75 кг/см для известного пероксида I).

Наибольшее повышение прочности при отслаивании адгезионного соединения медь-полиэтилен-медь с использованием пероксидов II и III по сравнению с известным пероксидом- I достигнуто для пероксида II ка 68,4 и

т) - м 8- т-

«%

ч

34408 2

123% (t 180«С, Т 20 мин, С 0,5 и 1,0 мас.%), для пероксида III на 113 и 116% (t 150°С, Г 45 мин, С 0,5 и 1,0 мас.%). В случае соеди5 нения медь-полипропилен-медь максимальное повышение прочности при отслаивании с использованием пероксидов II и III равно 30,7 и 35,3% по сравнению с известным пероксидом I

С (табл. 1). .

Как показали исследования (табл,,1) при увеличении времени .формирования прочность при отслаивании в адгезионных соединениях с использованием

15 предлагаемых пероксидов снижается значительно меньше, чем у соединений с известным пероксидом 1 В адгези- oHHbix соединени5гх медь-полиэтилен- медь прочность при о гслагшаь :- ; в слу20 чае применения пероксида II снижается на/15-40%, пероксида III - на 26% (t , С .0,5 мас.%) и 48%

. (t - 180 С, С 1,,0 мас,%), в то вре- Ь4я как .со дкнения с пероксидом I сни25 жагот проччо ть при отслаивании на 43-52%, Увеличение времени формирования адгезионных соединений с пероксидом III (t - 150 с, С 0,5 и 1,0 мас.%) приводит к увеличению проч30 ности йри отслаивании и последу.ощей ее стабилизации (табл. 1).

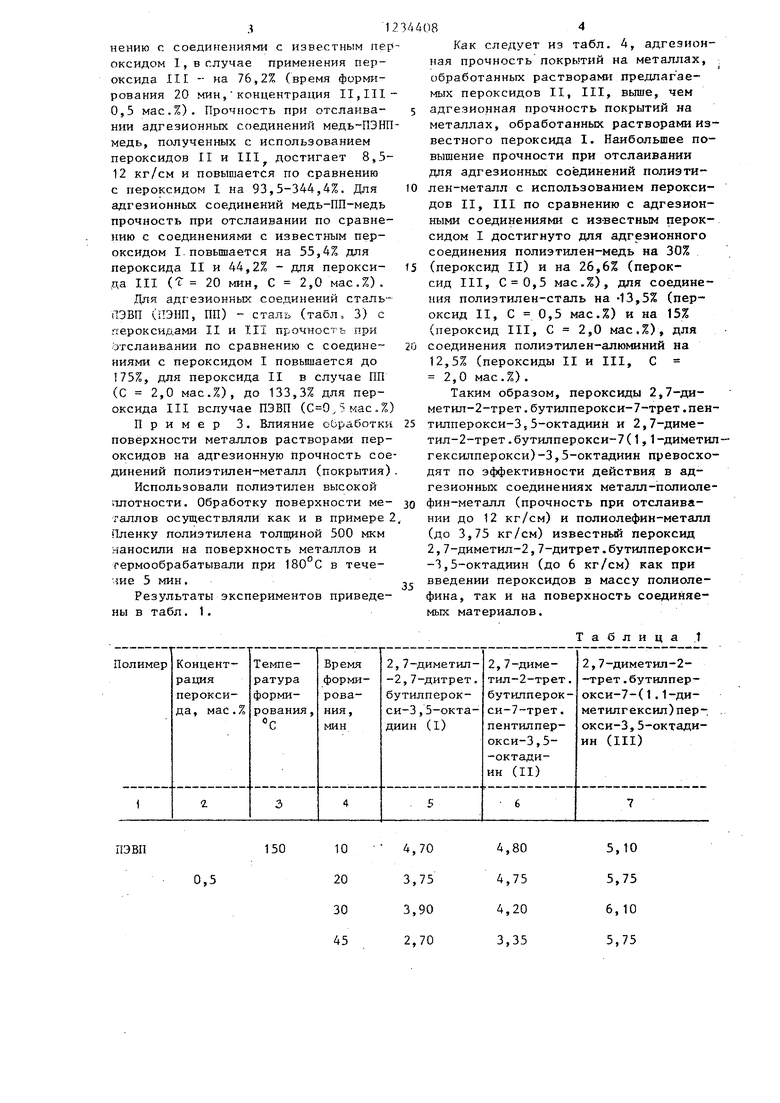

Пример 2. Влияние обработки поверхности металлов растворами iiep- оксидов на адгезионную прочность

.;)j соединений металл-полиолефин-металл. Использовали те же материалы, что и в примере 1. В данном случае пероксиды наносили на поверхность металла путем их окунания в раствор перокси40 да в гексанео Концентрация раствора Os5 и 2,0 мас„%. После испарения растворителя между металлическими фольгами помещали пленки полнолефинов толщиной 500 мкм и формировали соеди45 нения при 180 с и давлении 5 кг/см .

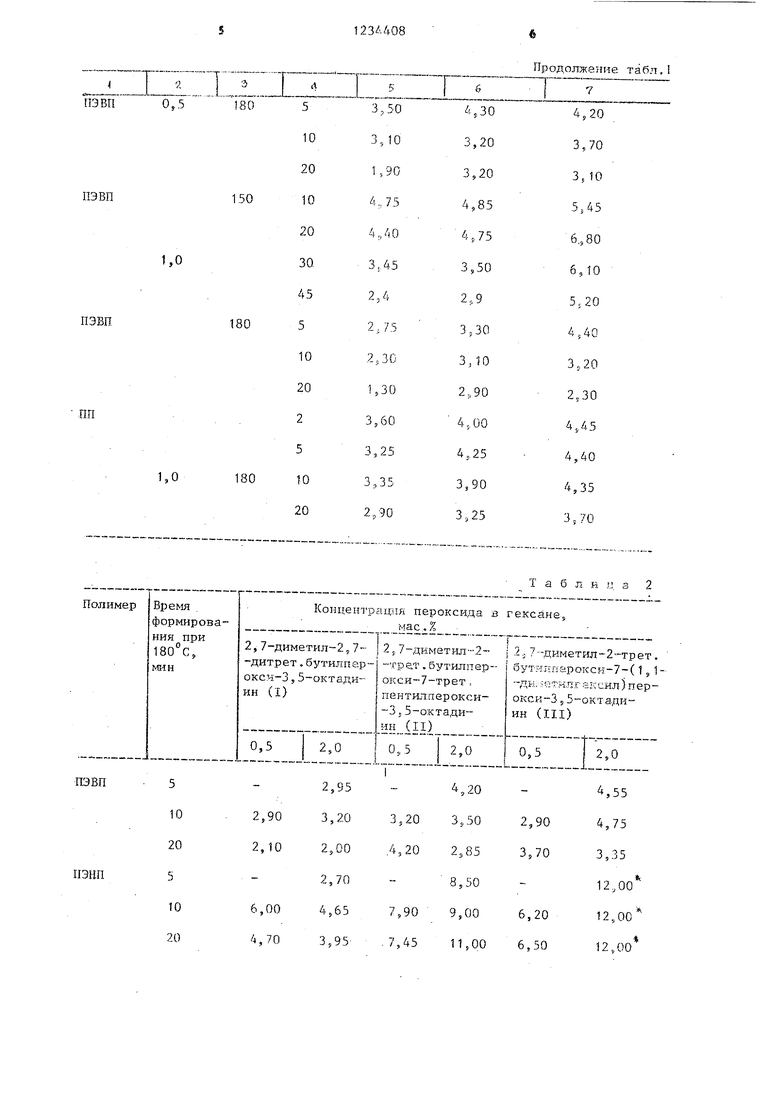

Результаты приведены в табл. 2 (обработка поверхности меди) и 3 (обработка поверхности стали).

Анализ данных табл. 2 и 3 показыjg вает, что предлагаемые пероксиды II, и в случае их введения в массу полиолефина,. превосходят по эффективности действия известньй пероксид I.

5- Для адгезионных соединений медь- ПЭВП-мёдь с использованием пероксида- II прочность при отслаивании максимально повышается на 100% по сравнению с соединениями с известным пер- оксидом 1, в случае применения пер- оксида III - на 76,2% (время формирования 20 мин, концентрация 11,111- 0,5 мас.%). Прочность при отслаива- НИИ адгезионных соединений медь-ПЭНП- медь, полученных с использованием пероксидов II и III достигает 8,5- 12 кг/см и повышается по сравнению с пероксидом I на 93,5-344,4%. Для адгезионных соединений медь-ПП-медь прочность при отслаивании по сравнению с соединениями с известным пероксидом 1.повьшается на 55,4% для пероксида II и 44,2% - для перокси- да III (t- 20 мин, С 2,0 мас.%).

Для адгезионных соединений сталь- гТЭВП (ПЭНП, ПП) - сталь (табл, 3) с пероксидами II и III прочность при отслаивании по сравнению с соедине- ниями с пероксидом I повышается до 175%, для пероксида II в случае ПП (С 2,0 мас.%), до 133,3% для пероксида III вслучае ПЭВП (,)

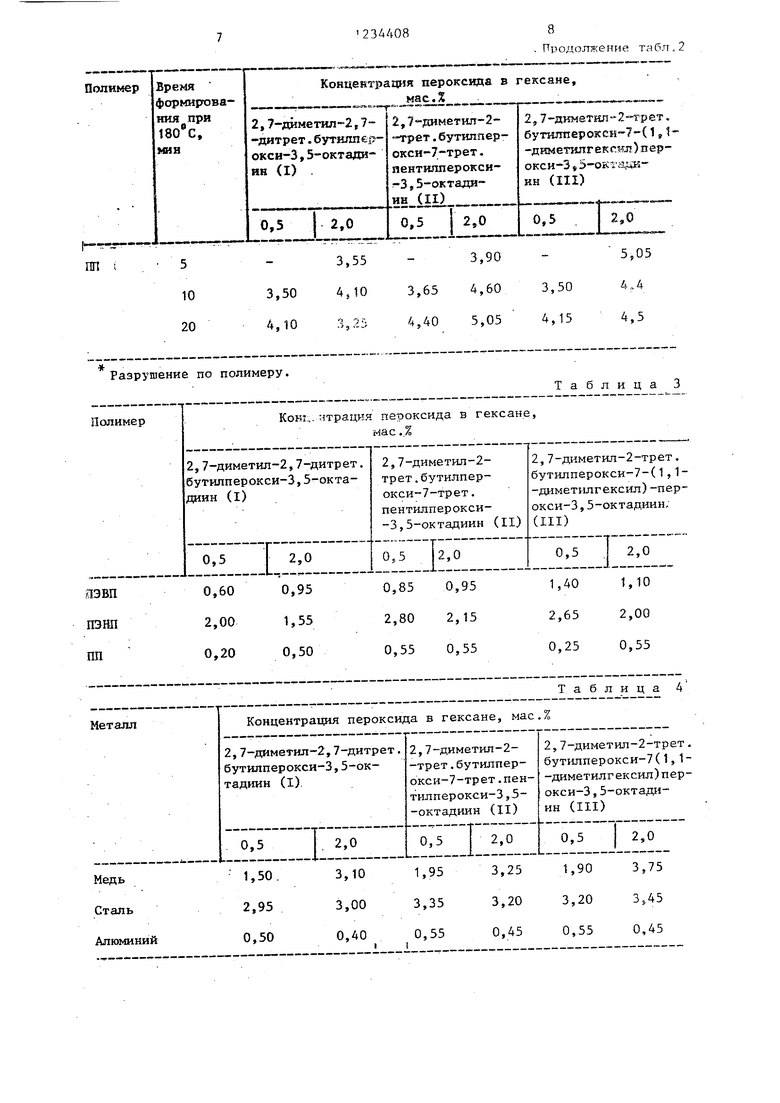

Пример 3. Влияние обработки поверхности металлов растворами пероксидов на адгезионную прочность соединений полиэтилен-металл (покрытия).

Использовали полиэтилен высокой 1гпотности. Обработку поверхности ме- галлов осуществляли как и в примере 2 Тленку полиэтилена толщиной 500 мкм наносили на поверхность металлов и гермообрабатывали при 180°С в течечие 5 мин,

Результаты экспериментов приведены в табл. 1.

ПЭВП

150

0,5

10 20 30 45

5 10 ts

20

5

о

5

Как следует из табл. 4, адгезионная прочность покрытий на металлах, обработанных растворами предлагаемых пероксидов II, III, вьше, чем адгезионная прочность покрытий на металлах, обработанных растворами известного пероксида I. Наибольшее повышение прочности при отслаивании для адгезионных соединений полиэтилен-металл с использованием перокси- дов II, III по сравнению с адгезионными соединениями с из-вестным пероксидом I достигнуто для адгезионного соединения полиэтилен-медь на 30% (пероксид II) и на 26,6% (перок- сид III, С 0,5 мас.%), для соединения полиэтилен-сталь на -13,5% (пероксид II, С 0,5 мас.%) и на 15% (пероксид III, С 2,0 мас.%), для соединения полиэтилен-алюминий на 12,5% (пероксиды II и III, С 2,0 мас.%).

Таким образом, пероксиды 2,7-ди- метшт-2-трет.бутилперокси-7-трет.пен- тилперокси-З,5-октадиин и 2,7-диме- тил-2-трет.бутилперокси-7(1,1-диметш1- гексилперокси)-3,5-октадиин превосходят по эффективности действия в адгезионных соединениях металл-полиоле- фин-металл (прочность при отслаивании до 12 кг/см) и полиолефин-металл (до 3,75 кг/см) известный пероксид 2,7-диметил-2,7-дитрет.бутилперокси- -3,5-октадиин (до 6 кг/см) как при введении пероксидов в массу полиоле- фина, так и на поверхность соединяемых материалов.

Таблица .1

4,80 4,75 4,20 3,35

5,10 5,75 6,10 5,75

5

10

20

5

10

20

Продолжение табл.

Т а б л и п а 2

Разрушение по полимеру.

-Продолжение табл,2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения пленки из полиолефина с изделием из алюминия или никеля | 1987 |

|

SU1502400A1 |

| Адгезионноактивная полимерная композиция | 1986 |

|

SU1423572A1 |

| Способ крепления полиолефина кМЕТАллу | 1979 |

|

SU852599A1 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИЭТИЛЕН, И ЕЕ ПРИМЕНЕНИЕ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ | 2015 |

|

RU2684098C2 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА С УЛУЧШЕННОЙ ДОЛГОВРЕМЕННОЙ СТАБИЛЬНОСТЬЮ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2768173C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233305C1 |

| Порошок полиэтилена, способ его получения и применение в ротационном формовании | 2016 |

|

RU2724874C2 |

| Одностадийный способ получения добавки-прооксиданта к полиолефинам | 2017 |

|

RU2686179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| Способ нанесения полимерного покрытия | 1980 |

|

SU994281A1 |

| Устройство для измерения частоты и скорости ударов отбойных молотков | 1940 |

|

SU61867A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1986-05-30—Публикация

1985-02-21—Подача