« 1

Изобретение относится к производству химических иолокон и может быть использовано на предприятиях химической промышленности, вырабатываюищх химические волокна из растворов способом мокрого формования.

Цель изобретения - повышение производительности при одновременном улучшении качества формуемых волокон

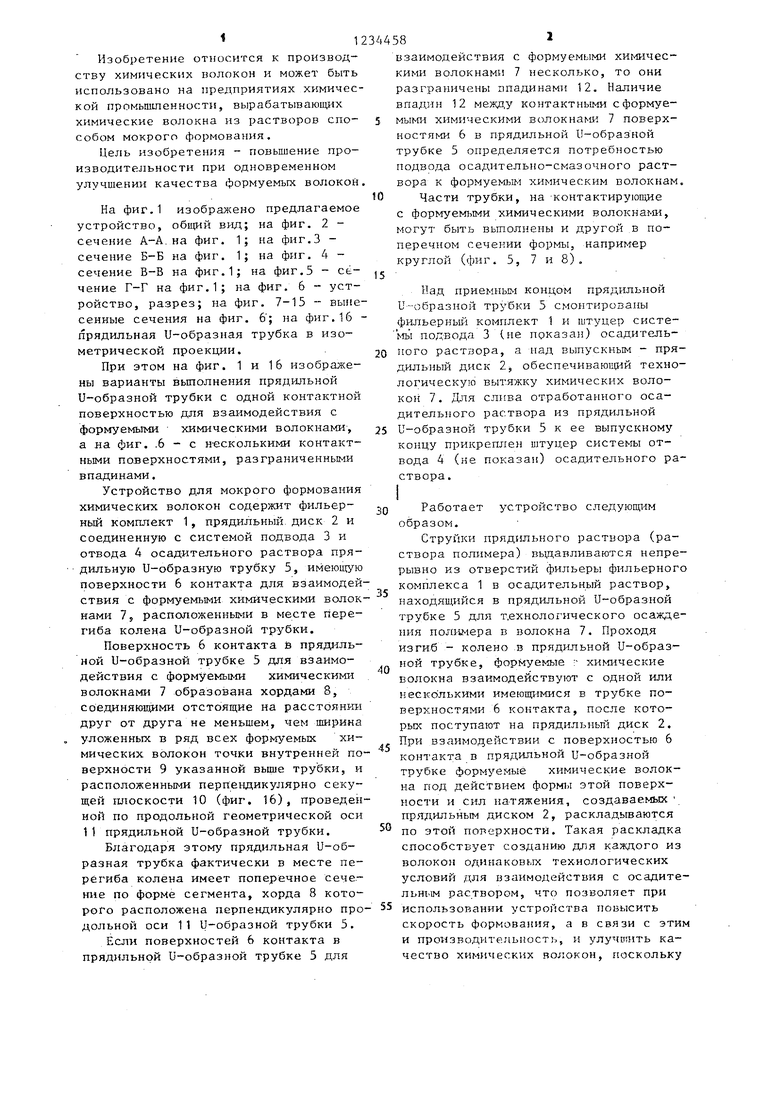

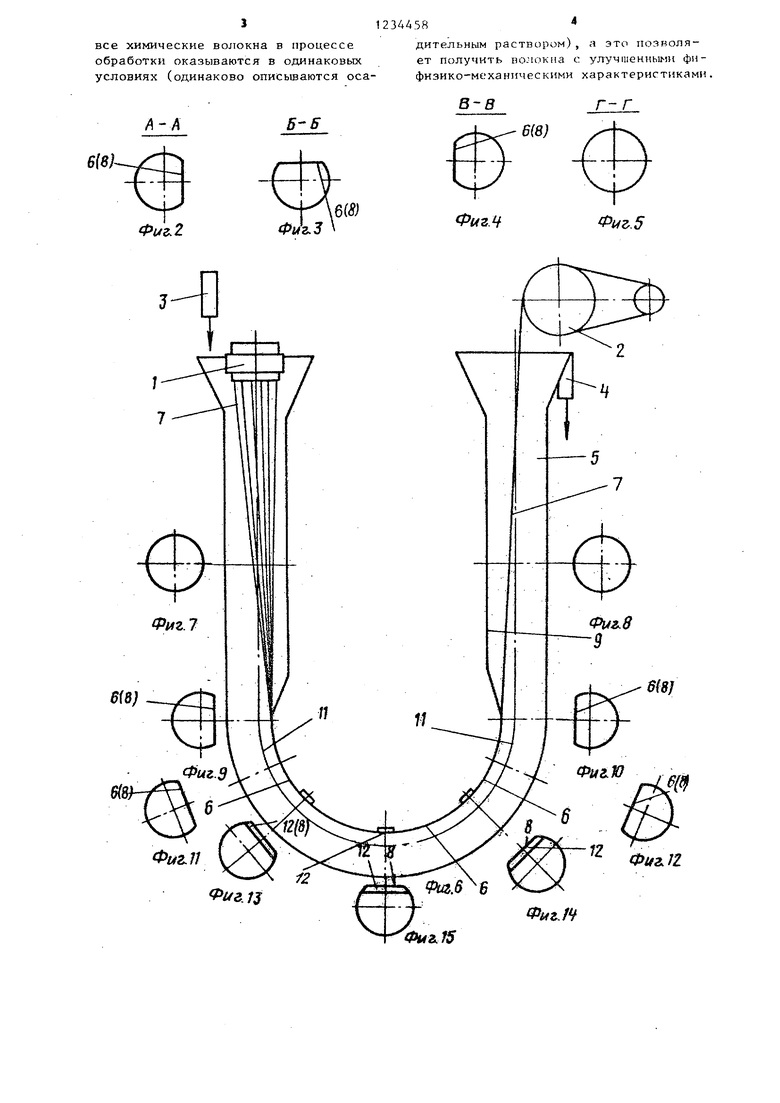

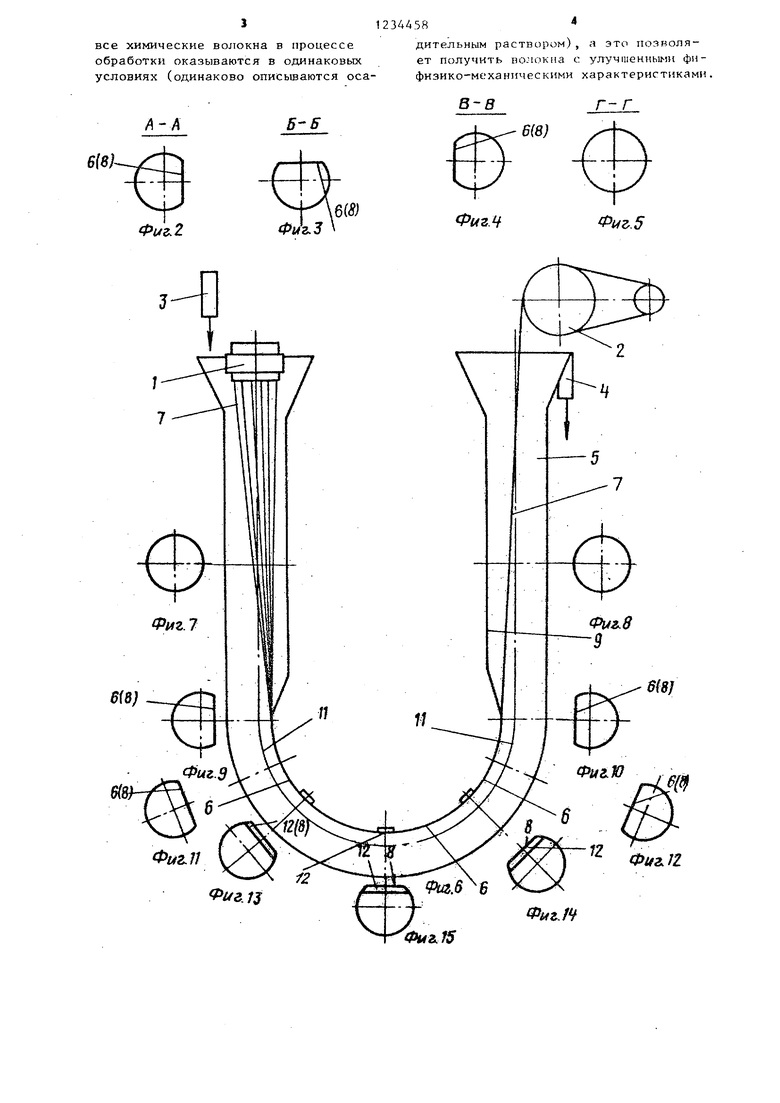

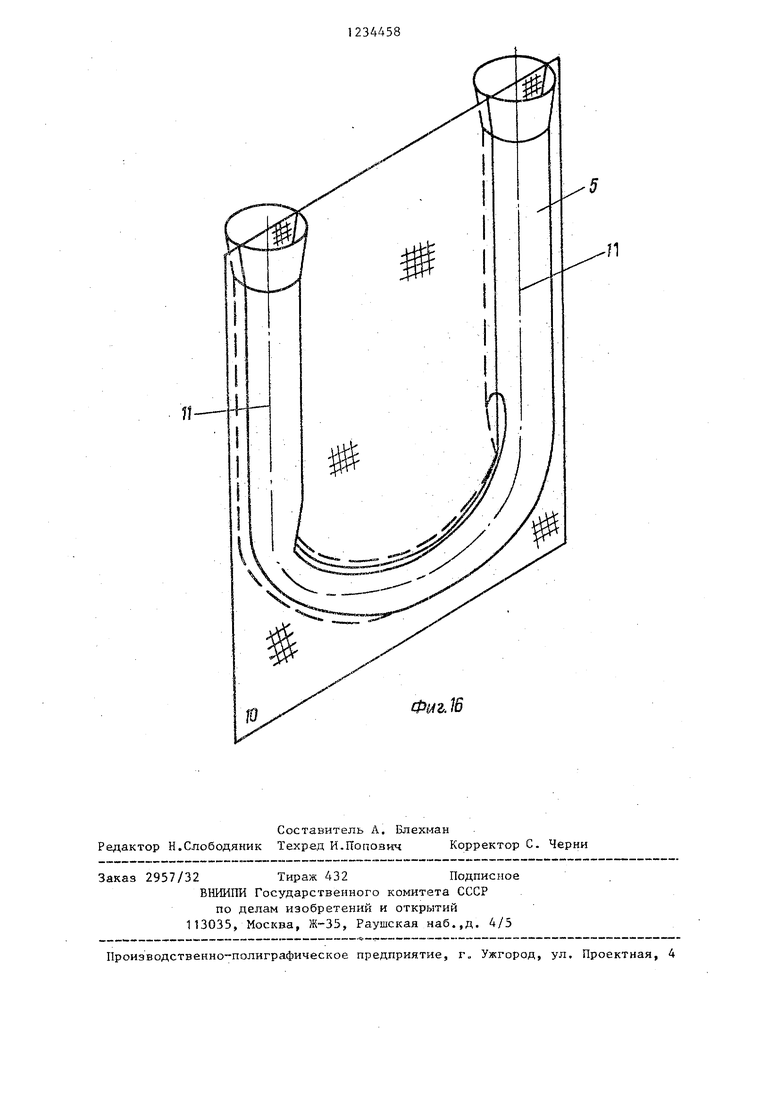

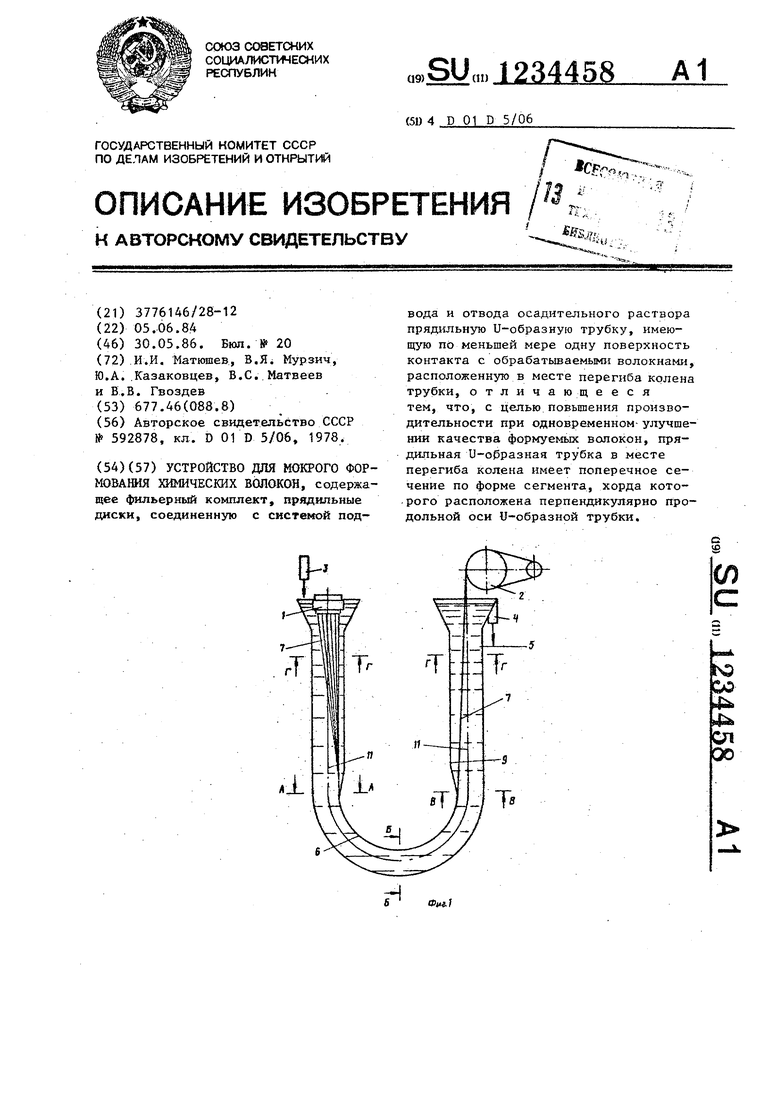

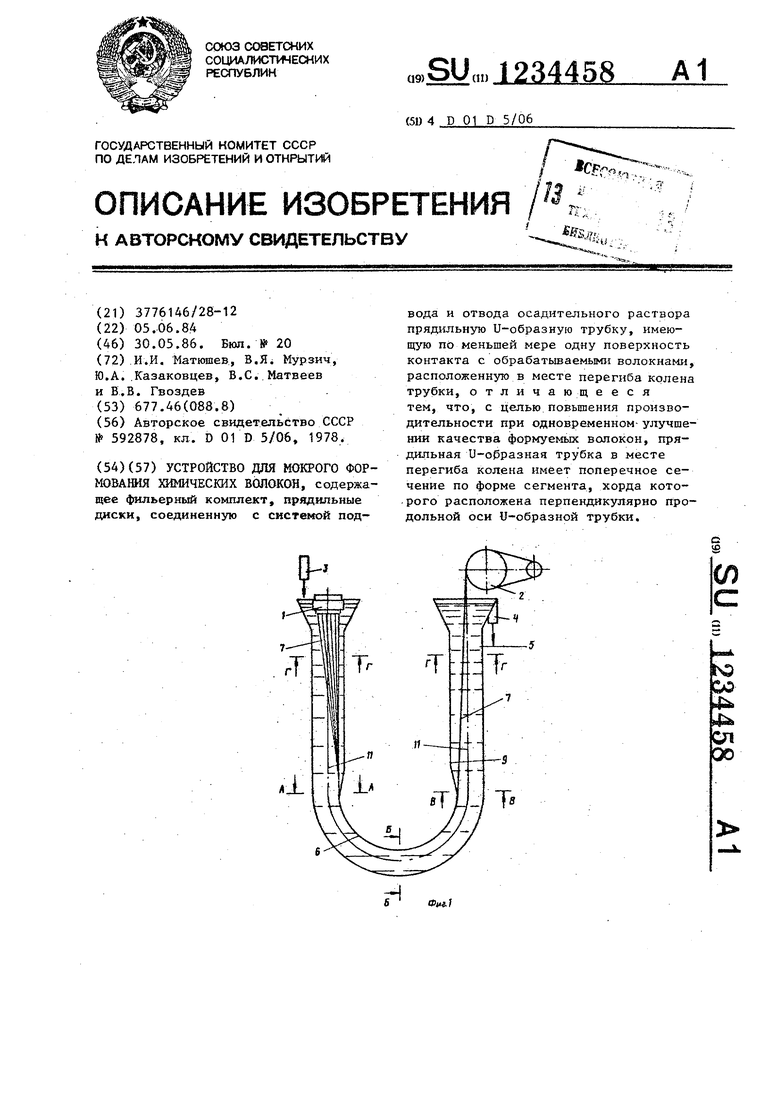

На фиг.1 изображено предлагаемое устройство, общий Bi-щ; на фиг. 2 - сечение А-А. на фиг. 1; на фиг.З - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг.1; на фиг.З - сечение Г-Г на фиг.1; на фиг. 6 - устройство, разрез; на фиг. 7-15 - выне сенные сечения на фиг. 6 ; на фиг. 16 прядильная и-образная трубка в изометрической проекции.

При этом на фиг. 1 и 16 изображены варианты выполнения прядильной и-образной трубки с одной контактной поверхностью для взаимодействия с формуемыми химическими волокнами, а на фиг. .6 - с н-есколькими контактными поверхностями, разграниченными впадинами.

Устройство для мокрого формования химических волокон содержит фильер- ный комплект 1, прядильный- диск 2 и соединенную с системой подвода 3 и отвода 4 осадительного раствора прядильную U-образную трубку 5, имеюшую поверхности 6 контакта для взаимодей ствия с формуемыми химическими волок нами 7, расположенными в месте перегиба колена U-образной трубки.

Поверхность 6 контакта в прядильной и-образной трубке 5 для взаимодействия с формуемыми химическими волокнами 7 образована хордами 8, соединяющими отстоящие на расстоянии друг от друга не меньшем, чем ширина уложенных в ряд всех формуемых химических волокон точки внутренней по верхности 9 указанной выше трубки, и расположенными перпендикулярно секущей плоскости 10 (фиг. 16), проведен ной по продольной геометрической оси 11 прядильной и-образной трубки.

Благодаря этому прядильная U-об- разная трубка фактически в месте перегиба колена имеет поперечное сечение по форме сегмента, хорда 8 которого расположена перпендикулярно про дольной оси 11 и-образной трубки 5.

Если поверхностей 6 контакта в прядильной и-образной трубке 5 для

344582

взаимодействия с формуемыми хиг мчес- кими волокнами 7 несколько, то они разграничены ппадинани 12. Наличие впадин 12 между контактными сформуе5 мыьш химическими вс)локна№5 7 поверхностями 6 в прядильной и-образной трубке 5 определяется потребностью подвода осадительно-смазочного раствора к формуемьм химическим волокнам.

О Части трубки, на контактируюпще с формуем111ми химическими волокнами, могут быть выполнены и другой в поперечном сечекии формы, например круглой (фиг. 5, 7 и 8).

15

Над приемным концом прядильной и-образной трубки 5 смонтированы фильерньш комплект 1 и штуцер систе- мъ1 подвода 3 (ие показан) осадитель20 иого раствора, а пад выпускным - прядильный диск 2j обеспечивающий технологическую вытяжку химических волокон 7. Для слива отработанного осадительного раствора из прядильной

25 и-образной трубки 5 к ее выпускному концу прикреплен штуцер системы отвода 4 (не показан) осадительного раствора .

30 Работает устройство следующим образом.

Струйки прядильного раствора (раствора полимера) выдавливаются непрерывно из отверстий фильеры фильерного комплекса 1 в осадительный раствор, находящийся в прядильной U-образной трубке 5 для т.ехнологического осаждения полимера в волокна 7. Проходя изгиб - колено .в прядильной U-образ,,, ной трубке, формуемые ;- хиьшческие волокна взаимодействуют с одной или несколькими имеющимися в трубке поверхностями 6 контакта, после которых поступают на прядилъньш диск 2. , При взаимодействии с поверхностью 6 контакта в прядильной U-образной трубке формуемые химические волокна под действием формы этой поверхности и сил натяжения, создаваемых прядильным диском 2, раскладываются

по этой поверхности. Такая раскладка способствует созданию для каждого из волокон одинаковых технологических условий для взаимодействия с осадите- льнмм раствором, что позволяет при

35

55

использовании устройства повысить скорость формования, а в связи с этим и производительность, и улучшить качество химических волокон, поскольку

31234Д58

все химические волокна в процессе дительным раствором), а это позволя- обработки оказываются в одинаковых ет получить иолокна с улучшенными фи- условиях (одинаково описьшаются оса- физико-механическими характеристиками,

Л-А

Б-Б

6{8)

-1

Фиг. 2

Ф,

В-В

Г-Г

ФигМ

Фц.5

В((

Фиг.П

иг. /J

Фиг.1г

Фыг.1Ч

Фиг.Г5

Фыг.16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрого формования химических волокон | 1982 |

|

SU1124048A1 |

| Устройство для мокрого формования химической нити | 1981 |

|

SU1043194A1 |

| ФОРМОВОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2132418C1 |

| Устройство для формования химических волокон | 1990 |

|

SU1811542A3 |

| УСТРОЙСТВО ДЛЯ МОКРОГО ФОРМОВАНИЯ ХИМИЧЕСКОЙ НИТИ | 1994 |

|

RU2078858C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2023 |

|

RU2839433C1 |

| Устройство для исследованияпРОцЕССА фОРМОВАНия ХиМичЕСКиХВОлОКОН | 1979 |

|

SU800822A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН И ПЛЕНОК | 1992 |

|

RU2061115C1 |

| Устройство для мокрого формования химических волокон | 1981 |

|

SU1028740A1 |

| Устройство для мокрого формования химических волокон | 1978 |

|

SU866008A1 |

| Устройство для мокрого формования химических волокон | 1976 |

|

SU592878A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-30—Публикация

1984-06-05—Подача