Область техники

Изобретение относится к способу производства нитей на основе полиэфиркетонкетона (ПЭКК) из растворов.

Полиэфиркетонкетон (ПЭКК) характеризует высокая термическая стабильность (длительная работоспособность при температуре выше 180°С, до 260°С), низкий удельный вес (1,28 г/см3), низкая теплопроводность, низкое влагопоглощение, коррозионная и химическая стойкость, физиологическая инертность, низкое дымовыделение и токсичность, радиационная стойкость, устойчивость к УФ излучению, морозостойкость (до -100°С), огнезащищенность. Нити могут быть использованы для выработки текстильных изделий из ПЭКК, получения гибридных нитей из смесевых композиций, например ПЭКК-углерод или ПЭКК-арамид и т.д., которые являются особенно подходящими для изготовления композиционных материалов путем нагревания под давлением и плавления ПЭКК, образующего матрицу. Композиционные материалы могут использоваться в аэрокосмической, автомобильной, нефтегазовой промышленности, в медицине, для общего промышленного применения в качестве армированного волокном материала.

Уровень техники

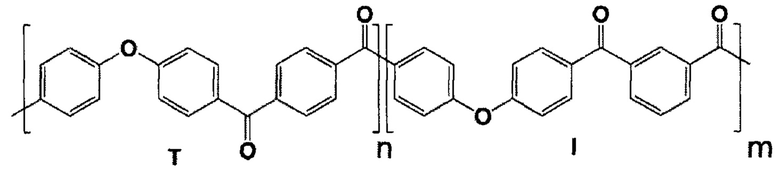

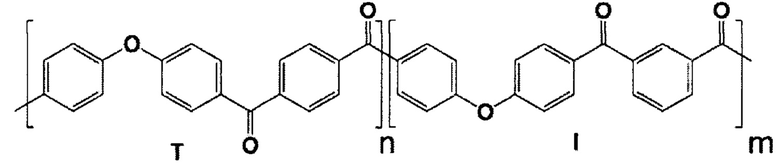

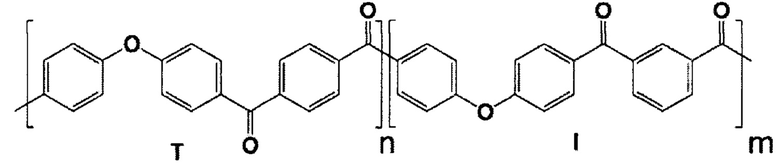

ПЭКК представляет собой сополимер со звеньями двух типов, терефталоилдифенилоксидных (Т) и изофталоилдифенилоксидных (I) с положениями 4,4' в дифенилоксиде:

,

,

где отношение n:m (Т/I) от 0:100 до 100:0.

ПЭКК - плавкий полимер с температурой плавления более 300°С, что затрудняет его переработку в волокна расплавным способом, так как при высоких температурах происходит деструкция полимера. Кроме того, расплав полимера отличается плохой текучестью, а процесс отличается высокой энергоемкостью. Полученные этим способом волокна отличаются высокой линейной плотностью и существенно негладкой поверхностью. ПЭКК нерастворим в подавляющем большинстве растворителей. Только в последнее время появились немногочисленные патентные публикации, описывающие способ получения нитей (волокон) ПЭКК формованием из растворов.

В патенте Китая CN 114232109 В, опубл.02.06.2023, предложен способ получения ПЭКК моноволокон, основанный на растворении порошка ПЭКК состава Т/I от 50:50 до 100:0, в полярном растворителе на основе фтора (трифторуксусная кислота, 3,3,3-трифтор-2,2-диметилпропионовая кислота или их смеси) или хлора (п-хлорфенол, дихлоруксусная кислота, дихлорпропионовая кислота или их смеси). В результате перемешивания в течение 6-12 ч получают прядильный раствор с концентрацией ПЭКК 5-22 мас. %, из которого формуют моноволокна мокрым способом через иглу с внутренним диаметром 0,1-0,5 мм и длиной 50-100 мм со скоростью экструзии 0,05-2 мл/мин. Многоступенчатую термовытяжку свежесформованного ПЭКК моноволокна осуществляют в трубчатой печи, на 1 этапе кратность вытяжки составляет от 2 до 3,5 раз при 200-220°С, на 2 этапе - от 1,5 до 2 раз при 230-250°С, на 3 этапе - от 1,5 до 2 раз при 240-260°С. Кроме того, дополнительно проводят термофиксацию при 240-300°С в течение 1-5 часов. Получают моноволокна с диаметром 52-160 мкм с пористой структурой полимера. Используемые для растворения ПЭКК растворители токсичны и летучи, процессы растворения и формования длительные, способ формования через иглу трудноосуществим, а стадия ориентационного упрочнения требует сложного аппаратурного оформления.

Прототипом изобретения является способ получения волокна ПЭКК, описанный в международной заявке WO 2018087121 А1, опубл. 17.05.2018 г. и запатентованный также на территории России (RU 2756466 С2, опубл. 30.09.2021 г.). Процесс включает стадии смешивания ПЭКК и серной кислоты с концентрацией от 90 до 100 мас. % (предпочтительно более 99 мас. %) с получением 12-22 мас. % прядильного раствора («сиропа») и пропускания его через фильеру и воздушную прослойку в коагуляциионную ванну. Полученную нить промывают, сушат и термовытягивают в одну или несколько стадий при температурах от 150°С до 290°С. Содержание серы в волокнах составляет от 0,1 до 0,5 мас. %. Волокна способа получения по WO 2018087121 А1 и RU 2756466 С2 по-видимому, не являются хорошими по внешнему виду под микроскопом, поскольку отмечается, что все они имеют круглую форму поперечных сечений, и только волокна образца с самыми малыми диаметрами с линейной плотностью 0,17 текс имеют ровную круглую форму. Следовательно, другие волокна такой ровной круглой формы не имеют. Кроме того, в приведенных примерах Т/I для ПЭКК составляет 80:20 и 70:30, при этом концентрация кислоты, используемой для растворения, очень высока (99,8 мас. %), а предпочтительная температура при растворении выше 50°С, что приводит к нежелательному сульфированию полимера.

Раскрытие сущности изобретения

Задачей предлагаемого изобретения является разработка технологичного, воспроизводимого, реализуемого в промышленном масштабе способа получения нити на основе ПЭКК через сернокислотные растворы, который дает возможность получать блестящие комплексные нити, включая микрофиламентные нити, с бездефектными элементарными нитями с гладкой поверхностью без внутренних пустот, благодаря чему они обладают более высокими кратностями термического вытягивания и большими величинами удельной разрывной нагрузки.

Технический результат достигается использованием ПЭКК структуры

,

,

где отношение n:m (Т/I) от 50:50 до 70/30,

и серной кислоты с концентрацией 84-89 мас. % (11-16 мас. % воды) в качестве растворителя для ПЭКК, смешиванием ПЭКК и кислоты при температурах от 20 до 50°С с получением прядильного раствора с концентрацией ПЭКК 12-15 мас. %, продавливанием прядильного раствора через отверстия фильеры с выходом струй, поступающих через воздушную прослойку в водную или водно-сернокислотную осадительную ванну с температурой 7-21°С с образованием пучка непрерывных волокон, промывкой, сушкой, круткой и термовытяжкой нитей.

ПЭКК состава Т/I=60/40 относительно быстро растворяется в 84-89 мас. % серной кислоте при 20-50°С, образуя однофазные прозрачные умеренно вязкие 12-15 мас. % полимерные растворы красного цвета на перемешивающем оборудовании без особых требований, например, в реакторе со спирально-ленточной мешалкой. Вязкость полимерных растворов увеличивается, например, на 20% при переходе от 89 мас. % на 86 мас. % серную кислоту. При растворении в серной кислоте с концентрацией 82,5 мас. % и ниже ПЭКК не образует однофазных 12-15 мас. % растворов. В этих случаях не наблюдается полного растворения полимера, а получаются двухфазные смеси, одна фаза из которых полимерная пластилиноподобная красного цвета, другая - прозрачная бесцветная, состоит практически из одной серной кислоты. Состояние смеси не меняется с подъемом температуры (до 75°С). Такая смесь непригодна для получения волокон. Настоящий способ, таким образом, предполагает использование серной кислоты в границах с наименьшей концентрацией образования однофазного раствора для ПЭКК составов Т/I=50/50, 60/40 и 70/30 для 12-15 мас. % полимерных растворов. Переработка полимерных растворов с концентрацией более 15 мас.% требует использования повышенных температур из-за высокой вязкости растворов при температурах, близких к комнатным или повышенным незначительно.

Сухо-мокрое формование нитей осуществляют на оборудовании с использованием вертикальной прядильной трубки в корыте с осадительной ванной по типу скоростного сухо-мокрого формования нитей из жидкокристаллических сернокислотных растворов пара-арамидов (патент США US 3767756, опубл. 23.10.1973 г.) или с использованием нитепроводника в глубине корыта с осадительной ванной, через который проходят волокна для выхода из осадительной ванны (патент США US 4016236, опубл. 05.04.1977 г.).

Струи полимерного раствора в воздушной прослойке имеют от 2 до 7-кратную фильерную вытяжку, рассчитанную как отношение скорости приема нити на бобину, или на приемную галету в случае последующей пластификационной вытяжки, к скорости истечения раствора из каналов фильеры, полученную из объемного расхода раствора.

В качестве осадительной ванны используют обессоленную, умягченную или артезианскую воду, в том числе с присутствием серной кислоты. Температура осадительной ванны составляет 7-21°С, предпочтительно 10-12°С что дополнительно обеспечивает отсутствие в элементарных нитях каких-либо внутренних пустот.

Промывку нитей проводят обессоленной водой с температурой от 20 до 50°С. Сушку нитей осуществляют путем прохождения нити по нагретым роликам или сушильному цилиндру.

Свежесформованные крученые нити подвергают термовытяжке при 240°С с кратностью от 2 до 4 для разных образцов, в зависимости от способности тянуться без обрыва, и скорости приема термовытянутой нити 15 м/мин.

Использование серной кислоты относительно невысоких концентраций (84-89 мас %) позволяет минимизировать или избежать сульфирования полимера.

Вся совокупность и последовательность операций обеспечивает получение блестящих комплексных нитей ПЭКК с удельной разрывной нагрузкой 22-27 сН/текс с бездефектными элементарными нитями с гладкой поверхностью без внутренних пустот.

Краткое описание чертежей

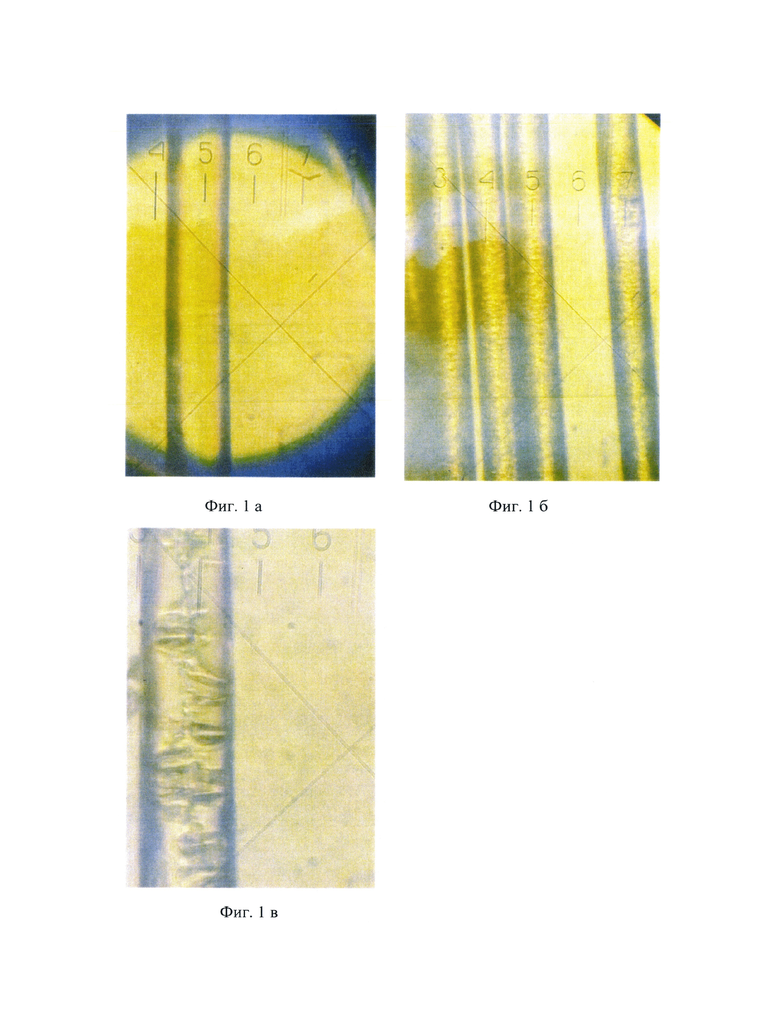

Фиг. 1а. микрофотография элементарных нитей ПЭКК по примеру 1

Фиг. 1б. микрофотография элементарных нитей ПЭКК по примеру 2 (сравнительный)

Фиг. 1в. микрофотография элементарных нитей ПЭКК по примеру 3 (сравнительный)

Одно деление шкалы на рисунках соответствует 19,3 мкм.

Осуществление изобретения

Изобретение иллюстрируется следующими примерами:

Пример 1. Полиэфиркетонкетон марки GAPEKK 6-3200Р (Т/I=60/40) с температурой плавления 305°С производства компании Gharda Chemicals Ltd (Индия) растворяют в 86 мас. % серной кислоте в металлическом реакторе на 0,5 л (внутренний диаметр реактора 60 мм) со шнековой металлической мешалкой диаметром 58 мм при 40°С в течение 1,5 часов на скорости 60 об/мин. Получают прозрачный 15 мас. % полимерный раствор с динамической вязкостью 129 Па⋅с (при 20°С) и 55 Па⋅с (при 40°С), который фильтруют и перерабатывают в нити при 40°С.

Нить формуют сухо-мокрым способом через фильеру с 60 отверстиями диаметром 0,09 мм с воздушным зазором 5 мм и фильерной вытяжкой 3,1 в постоянно циркулирующую водную осадительную ванну с температурой 12°С. Пучок непрерывных волокон, образованный в результате осаждения полимера из растворных струй, попадает с водой в вертикальную прядильную трубку длиной 0,4 м и далее по трубке с перегибом менее 90° в нитепроводящий тракт (прямую трубку длиной 1,5 м). По выходе из тракта нить отделяется от падающей воды на днище и наматывается на бобину приемно-намоточного механизма со скоростью 45 м/мин. Перепад высот воды в корыте и на выходе из тракта 0,15 м.

Нить на бобине промывают от серной кислоты обессоленной водой, сушат в комнатных условиях и крутят до 100 круч/м. Крученую нить термовытягивают на нагретой поверхности при 240°С на воздухе при скорости приема 15 м/мин. и кратности термовытяжки 2,80.

Линейную плотность, удельную разрывную нагрузку, относительное разрывное удлинение и модуль упругости определяют на разрывной машине Инстрон по ГОСТ 6611.1-73,6611.2-73,6611.3-73.

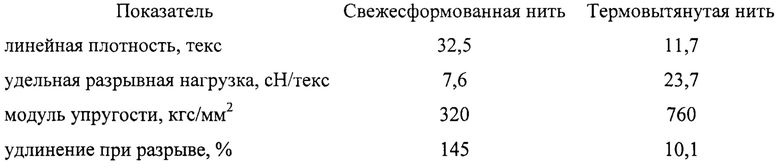

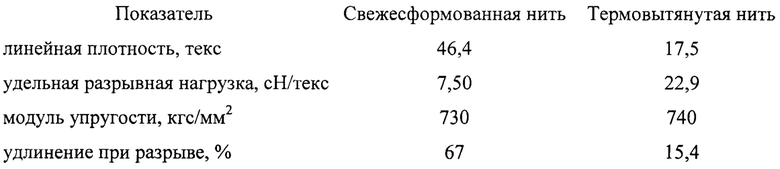

Полученные свежесформованные и термовытянутые нити ПЭКК имеют следующие физико-механические показатели:

Нить белая и блестящая. Элементарные нити под микроскопом с увеличением в 600 раз прозрачны без внутренних пустот с гладкой поверхностью (Фиг. 1а).

Характеризующая молекулярную массу удельная вязкость ПЭКК в полученной нити равна 0,57. Полимер находился в сернокислотном растворе 8 часов при 40°С. Сравнивая эту величину с удельной вязкостью исходного ПЭКК в порошке (0,59), можно свидетельствовать об отсутствии деструкции полимера. Удельную вязкость полимера определяли методом капиллярной вискозиметрии для растворов с соотношением 0,5 г сухого полимера в 100 мл 94 мас. % серной кислоты при 20°С.

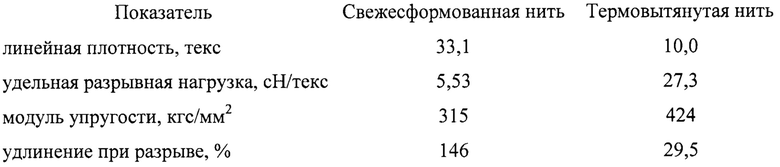

Пример 2 (сравнительный). Полиэфиркетонкетон марки GAPEKK 6-3200Р растворяют в 100 мас. % серной кислоте при 25°С как описано в примере 1. Получают 15 мас. % прозрачный полимерный раствор с динамической вязкостью 84 Па⋅с (при 20°С), который фильтруют и формуют в нити по схеме, описанной в примере 1, при температуре 25°С через фильеру на 60 отверстий с диаметром 0,09 мм с воздушной прослойкой, ограниченной 2 мм, с кратностью фильерной вытяжки 3,9 и скоростью приема нити 45 м/мин. Температура осадительной ванны 12°С. Нить промывают, сушат, крутят и термовытягивают, как описано в примере 1, за исключением того, что кратность термовытяжки составляет 2,21. Физико-механические показатели нитей:

Нить белая, матированная и менее прочная, чем в примере 1. Элементарные нити под микроскопом непрозрачны с поперечными канавками и изменяемым диаметром (Фиг. 1б).

Аналогичные по внешнему виду элементарные нити и физико-механическим показателям комплексные нити получены при переработке 18 мас. % раствора ПЭКК марки GAPEKK 6-3200Р в 100 мас. % серной кислоте при 53°С. Динамическая вязкость раствора при 20°С составляет около 246 Па⋅с, что затрудняет его переработку при обычной температуре. Раствор фильтруют и получают нить формованием по схеме как в примере 1 на фильере на 60 отверстий с диаметром 0,08 мм с воздушной прослойкой 3 мм с кратностью фильерной вытяжки 3,5 и скоростью приема нити 90 м/мин. Перепад высот воды в корыте и на выходе из тракта 0,3 м. Замечены обрывы струй раствора в воздушной прослойке или на границе с водной ванной с температурой 12°С. Кратность термовытяжки составляет 2,15. Удельная вязкость ПЭКК в нити составляет 0,52, что свидетельствует о небольшой деструкции полимера. Полимер находился в сернокислотном растворе 11 часов при 53°С.

Пример 3 (сравнительный). Полиэфиркетонкетон марки GAPEKK 6-3200Р растворяют в 94 мас. % серной кислоте при 20°С по примеру 1. Получают 15,1 мас. % прозрачный полимерный раствор с динамической вязкостью 95 Па⋅с (при 20°С), который фильтруют. Формование проводят по схеме как в примере 1 при температуре раствора 20°С через фильеру на 60 отверстий с диаметром 0,09 мм с воздушной прослойкой 6 мм, с кратностью фильерной вытяжки 2,1 и скоростью приема нити 40 м/мин. Температура воды в осадительной ванне 12°С. Нить промывают, сушат, крутят и термовытягивают как это описано в примере 1, за исключением того, что кратность термовытяжки составляет 2,0.

Полученная свежесформованная нить имеет линейную плотность 47,0 текс, а после термовытяжки линейную плотность 23,0 текс и удельную разрывную нагрузку 15 сН/текс. Нить белая, матированная. Элементарные нити под микроскопом полупрозрачны с крупными пустотами (Фиг. 1в).

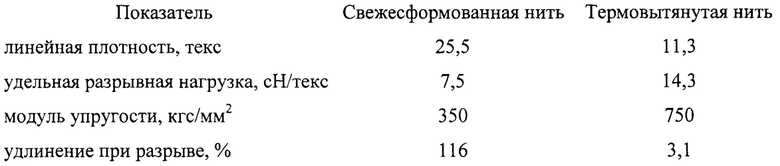

Пример 4. Полиэфиркетонкетон марки GAPEKK 6-3200Р растворяют в 85 мас. % серной кислоте при 35°С как описано в примере 1. Получают 14 мас. % прозрачный полимерный раствор с динамической вязкостью 98 Па⋅с (при 20°С) и 54 Па⋅с (при 35°С), который фильтруют. Нить формуют сухо-мокрым способом через фильеру на 60 отверстий с диаметром 0,09 мм. Струи от фильеры через воздушную прослойку поступают в осадительную ванну с водой. Пучок непрерывных волокон, образованный путем осаждения полимера из струй раствора, идет вертикально вниз и на глубине 9 см меняет направление на горизонтальное на ситалловой нитепроводящей палочке. Параметры формования: температура полимерного раствора 35°С, температура воды в осадительной ванне 21°С, величина воздушной прослойки 4 мм, кратность фильерной вытяжки струй 2,1, скорость приема нити 16 м/мин. Нить промывают, сушат, крутят и термовытягивают как это описано в примере 1, за исключением того, что кратность термовытяжки составляет 3,92.

Физико-механические показатели полученных нитей:

Нить белая, блестящая. Элементарные нити под микроскопом прозрачны без внутренних пустот с гладкой поверхностью.

Пример 5. Полиэфиркетонкетон марки GAPEKK 6-3200Р растворяют в 89 мас. % серной кислоте при 35°С как описано в примере 1. Получают 15 мас. % прозрачный полимерный раствор с динамической вязкостью 113 Па⋅с (при 20°С) и 58 Па⋅с (при 35°С), который фильтруют. Нить получают формованием по схеме как в примере 4 на фильере с 60 отверстиями с диаметром 0,09 мм. Параметры формования: температура полимерного раствора 22°С, температура водной осадительной ванны с добавкой 7 мас. % серной кислоты 7°С, величина воздушной прослойки 4 мм, кратность фильерной вытяжки струй 2,1, скорость приема нити 25 м/мин. Из-за высокой вязкости полимерного раствора и низкой температуры осадительной ванны волокна испытывают большое натяжение после перегиба на ситалловой палочке в осадительной ванне и далее, фактически получая пластификационное растяжение с существенным снижением удлинения свежесформованной нити. Нить промывают, сушат, крутят и термовытягивают как это описано в примере 1, за исключением того, что кратность термовытяжки составляет 2,65. Физико-механические показатели полученных нитей:

Нить белая, блестящая. Элементарные нити под микроскопом прозрачны без внутренних пустот с гладкой поверхностью.

Пример 6. Полиэфиркетонкетон марки GAPEKK 7-3200Р (Т/I=70/30) получают сухо-мокрым формованием из 14 мас. % полимерного раствора в 89 мас. % серной кислоте при 50°С с использованием фильеры на 60 отверстий с диаметром 0,09 мм в водную осадительную ванну с температурой 12°С по схеме, представленной в примере 4, со скоростью приема 16 м/мин. Получена блестящая нить с удельной разрывной нагрузкой после термовытяжки 23,9 сН/текс.

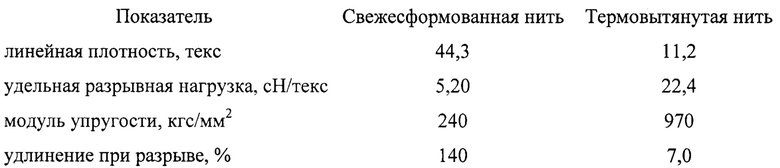

Пример 7. Полиэфиркетонкетон марки GAPEKK 6-3200Р растворяют в 84 мас. % серной кислоте при 35°С как описано в примере 1. Получают 12 мас. % прозрачный полимерный раствор с динамической вязкостью 45 Па⋅с (при 20°С), который фильтруют. Нить формуют сухо-мокрым способом через фильеру на 60 отверстий с диаметром 0,09 мм в водную осадительную ванну по схеме, представленной в примере 4.. Параметры формования: температура полимерного раствора 20°С, температура воды в осадительной ванне 12°С, величина воздушной прослойки 4 мм, кратность фильерной вытяжки струй 2,4, скорость приема нити 16 м/мин. Нить промывают, сушат, крутят и термовытягивают как это описано в примере 1, за исключением того, что кратность термовытяжки составляет 3,3. Физико-механические показатели полученных нитей:

Нить блестящая. Элементарные нити под микроскопом прозрачны без внутренних пустот с ровной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОЙ НИТИ | 2022 |

|

RU2784545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ АРОМАТИЧЕСКОГО СОПОЛИАМИДА С ГЕТЕРОЦИКЛАМИ В ЦЕПИ | 2005 |

|

RU2285761C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2168567C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1982 |

|

RU2032778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

Изобретение относится к области получения нитей из полиэфиркетонкетона (ПЭКК) из растворов. Описан способ получения комплексной нити из полиэфиркетонкетона структуры

,

,

где отношение n:m от 60:40 до 70:30, состоящий из стадии смешивания полиэфиркетонкетона и серной кислоты с концентрацией 84-89 мас. % при 20-50°С с получением однофазных 12-15 мас. % полимерных растворов, стадии сухо-мокрого формования нитей продавливанием полимерных растворов через фильеру в водную или водно-сернокислотную осадительную ванну с температурой 7-21°С с образованием непрерывных волокон, их промывки, сушки, крутки и термовытяжки. Технический результат - разработка технологичного, воспроизводимого, реализуемого в промышленном масштабе способа получения нити на основе ПЭКК через сернокислотные растворы, который дает возможность получать блестящие комплексные нити, включая микрофиламентные нити, с бездефектными элементарными нитями с гладкой поверхностью без внутренних пустот, благодаря чему они обладают более высокими кратностями термического вытягивания и величинами удельной разрывной нагрузки 22-27 сН/текс. 3 ил., 5 табл., 6 пр.

Способ получения комплексной нити из полиэфиркетонкетона структуры

,

,

где отношение n:m от 60:40 до 70:30,

состоящий из стадии смешивания полиэфиркетонкетона и серной кислоты с концентрацией 84-89 мас. % при 20-50°С с получением однофазных 12-15 мас. % полимерных растворов, стадии сухо-мокрого формования нитей продавливанием полимерных растворов через фильеру в водную или водно-сернокислотную осадительную ванну с температурой 7-21°С с образованием непрерывных волокон, их промывки, сушки, крутки и термовытяжки.

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ СКВАЖИН В ГРУНТЕ | 2007 |

|

RU2370619C2 |

| US 9683311 B2, 20.06.2017 | |||

| CN 114232109 A, 25.03.2022. | |||

Авторы

Даты

2025-05-05—Публикация

2023-12-26—Подача