Изобретение относится к станкостроению, а именно к технологической оснастке для механической обработки деталей на металлорежущих станках, и может быть использовано при обработке деталей с центральным отверстием, например втулок, по наружной поверхности и на торцах за одну установку преимущественно на токарных и круглошлифовальных станках.

Известна оправка для чистовой обработки деталей, содержащая ступенчатый валик, на котором размещены жесткозакрепленный упорный фланец и зажимной механизм, выполненный в виде разжимной цанги, гайки и шайбы. При этом отверстие цанги выполнено с коническим участком, а оправка снабжена конусной втулкой с коническим участком на наружной поверхности, предназначенной для взаимодействия с коническим участком отверстия цанги (патент РФ №2119409, МПК B23B 31/40, опубл. 27.09.1998).

Устройство имеет следующие основные недостатки:

- установка детали осуществляется по торцевой поверхности и центральному отверстию, что делает невозможным установку заготовки, например штамповки, без проведения предварительной механической обработки базовых поверхностей;

- устройство не имеет возможности базирования детали с центральным конусным отверстием.

Известна разжимная оправка, содержащая шпиндель с наружной конической поверхностью, упругий элемент в виде втулки, имеющей цилиндрическую наружную и внутреннюю коническую поверхности, причем наружная поверхность образована цилиндрическими поверхностями разного диаметра. На втулке выполнены прорези, образующие зоны с малым поперечным сечением, по которым происходит деформация втулки. Втулка надвигается на коническую поверхность гайкой через быстросменную шайбу. Втулка скользит конусным отверстием по конусной поверхности шпинделя и деформируется в местах, имеющих наименьшее сечение, вследствие чего деталь центрируется относительно оси шпинделя и фиксируется на оправке (патент РФ №2030257, МПК B23B 31/40, опубл. 10.03.1995, - прототип).

Данная оправка для установки и закрепления обрабатываемых деталей обеспечивает более точное и надежное по сравнению с известными решениями базирование и крепление деталей. Она позволяет за один установ обрабатывать кроме наружной поверхности деталей и их торцы, включая выполнение как наружных, так и внутренних фасок, в результате чего обеспечивается точность расположения поверхностей обрабатываемой детали.

Прототип имеет следующие основные недостатки:

- упругая деформация втулки происходит по зонам, имеющим малое поперечное сечение, вследствие этого ее стойкость невелика;

- отсутствует возможность базирования и крепления деталей, значительно превышающих длину упругой втулки, т.е. обработка длинных деталей неосуществима;

- отсутствует возможность расчета и подбора необходимых и достаточных сил зажима детали на оправке;

- устройство не предусматривает крепление деталей с коническим внутренним отверстием;

- устройство не предохраняет от динамических нагрузок в системе станок-деталь-инструмент, возникающей в процессе резания.

Задача изобретения - обеспечение возможности качественной обработки длинномерных деталей, имеющих повышенную твердость поверхностного слоя, например альфированного слоя на титановых заготовках, при невысокой точности (большим полем допуска) их посадочного отверстия, имеющего конусную или цилиндрическую поверхность.

Техническим результатом является возможность применить предложенную оправку не только для чистовой, но и для черновой обработки деталей или заготовок, причем без предварительной подготовки их посадочного отверстия, за счет рационального размещения посадочных поверхностей оправки, использования фрикционных материалов и регламентирования сил зажима детали, позволяющих снижать динамические нагрузки в системе станок-деталь-инструмент, в том числе и при обработке изделий с упрочненным поверхностным слоем.

Указанный технический результат достигается тем, что разжимная оправка, содержит шпиндель с наружной конической поверхностью, сменный упругий элемент в виде втулки с прорезями, при этом втулка перемещается относительно конической поверхности в осевом направлении и фиксируется крепежными элементами, на шпинделе дополнительно размещена жестко установленная шайба, втулка выполнена из фрикционного материала и имеет продольные прорези, выходящие на разные торцы и попеременно чередующиеся между собой, наружный профиль втулки идентичен внутреннему профилю посадочного отверстия, втулка при установке детали перемещается в осевом направлении на величину, при которой выполняются условия, соответствующие формуле:

Мтр=К·Мсопр,

где Мтр - момент трения, возникающий при зажиме детали между контактирующими поверхностями втулки и посадочного отверстия детали, кг·м,

К=1,5-2,5 - коэффициент запаса прочности,

Мсопр - суммарный момент сопротивления сил резания, кг·м.

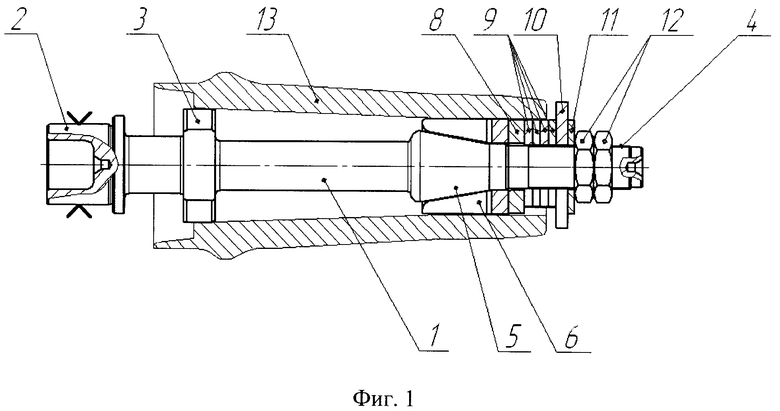

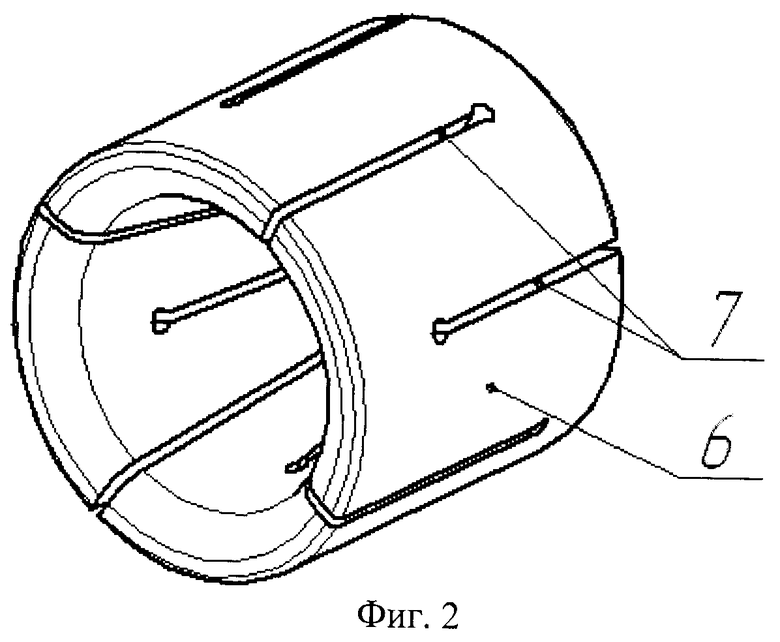

На фиг.1 показана разжимная оправка с установленной на ней обрабатываемой деталью; на фиг.2 - в изометрии упругая втулка.

Разжимная оправка содержит шпиндель 1, имеющий на одном конце установочное устройство 2, около которой размещена шайба 3, а на другом конце - резьбовую часть 4, около которой выполнена на шпинделе наружная коническая поверхность 5. Наружная коническая поверхность шпинделя сопряжена с внутренней конической поверхностью втулки 6. На втулке выполнены продольные пазы 7. Зажимное устройство состоит из промежуточных шайб 8, набора малых разрезных шайб 9, большой разрезной шайбы 10, неразрезной шайбы 11 и гаек 12.

Шпиндель посредством установочного устройства 2 зажимается в кулачковый патрон токарного станка (не показан). На коническую поверхность 5 устанавливается сменная втулка 6 в зависимости от длины, диаметра и профиля посадочного отверстия обрабатываемой детали 13, фиксируется шайбами 8 и 11, поджатой слегка гайками 12.

После установки детали 13 на шайбу 3, втулку 6 шпиндель оправки поджимается посредством пиноли задней бабки (не показано). Затем деталь 13, посредством затяжки гаек 12, центрируется относительно оси шпинделя 1 и зажимается неподвижно на втулке 6, при этом внутренняя коническая поверхность втулки 6 скользит по конусной поверхности 5 разжимая втулку за счет пазов 7. Усилия зажима регулируются подбором количества разрезных шайб 9 при соблюдении условия:

Мтр=К·Мсопр.

Неразрезная шайба 11 и гайки 12 предохраняют от случайной самопроизвольной разборки детали с оправкой, обеспечивая безопасность станочника.

Замена обрабатываемых деталей осуществляется с помощью съемника при отводе пиноли и удержанием оправки в патроне станка.

Использование фрикционного материала во втулке позволило передавать вращательное движение детали посредством трения, что разрешает осуществлять плавное сцепление при различной скорости. Конструкция оправки не может передать через себя больший момент, чем момент сил трения, ввиду того, что начинается проскальзывание втулки относительно обрабатываемой детали. Поэтому данная конструкция предохраняет систему станок-деталь-инструмент от динамических перегрузок, возникающих, например, от неравномерно упрочненного поверхностного слоя, что повышает качество обработки детали и долговечность системы.

Втулка благодаря наличию продольных прорезей, выходящих на разные торцы и попеременно чередующихся между собой, равномерно с радиальным усилием прижимается к внутренней поверхности отверстия обрабатываемой детали, надежно закрепляя и центрируя ее на оправке.

Наличие наружного профиля втулки, идентичного внутреннему профилю посадочного отверстия, позволяет обрабатывать детали не только с цилиндрическими, но и с коническими посадочными отверстиями.

Момент трения, возникающей при зажиме детали между контактирующими поверхностями втулки и посадочного отверстия детали, превосходящий в 1,5-2,5 раза суммарный момент сопротивления сил резания, позволяет, с одной стороны, надежно фиксировать обрабатываемую деталь, а с другой стороны, минимизировать динамические нагрузки в системе станок-деталь-инструмент.

Предложенная оправка была применена для механической обработки фланцевой части и наружной поверхности штамповки из титанового сплава ВТ6 максимальным наружным диаметром 232 мм, длиной 450 мм, внутренним конусным посадочным отверстием с наибольшим диаметром 141±2 мм, весом 32 кг на токарно-винторезном станке M163. Обработке подвергались торцевые и наружная поверхности для проведения визуального контроля на предмет отсутствия в припусковой части штамповки запрессованных складок, трещин пустотных и других включений. Расчетный суммарный момент сопротивления сил резания Мсопр=18 кг·м, расчетный момент трения, возникающей при зажиме детали между контактирующими поверхностями втулки и посадочного отверстия детали, Мтр=36 кг·м.

Предложенная разжимная оправка для установки и закрепления обрабатываемых деталей обеспечивает стабильный процесс обработки длинномерных деталей, посадочные отверстия которых имеют невысокую точность, сами детали имеют неравномерную повышенную прочность и твердость поверхностного слоя, при этом возможно за один установ обрабатывать кроме наружной поверхности деталей и их торцы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРУГЛОГО НАРУЖНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ВТУЛОК И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809877C1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| ОПРАВКА ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2119409C1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 1999 |

|

RU2149078C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1994 |

|

RU2082593C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШИН ЭЛЕКТРОТЕХНИЧЕСКИХ | 2023 |

|

RU2811023C1 |

Разжимная оправка содержит шпиндель с наружной конической поверхностью, сменный упругий элемент в виде втулки с прорезями, имеющей возможность перемещения относительно конической поверхности в осевом направлении и фиксирования крепежными элементами. Для повышения качества обработки длинномерных деталей она снабжена шайбой, жестко установленной на шпинделе, при этом втулка выполнена из фрикционного материала и имеет продольные прорези, выходящие на разные торцы и попеременно чередующиеся между собой, наружный профиль втулки идентичен внутреннему профилю посадочного отверстия, причем втулка при установке детали имеет возможность перемещения в осевом направлении на величину, при которой выполняются условия, соответствующие приведенной математической зависимости. 2 ил.

Разжимная оправка, содержащая шпиндель с наружной конической поверхностью, сменный упругий элемент в виде втулки с прорезями, имеющей возможность перемещения относительно конической поверхности в осевом направлении и фиксирования крепежными элементами, отличающаяся тем, что она снабжена шайбой, жестко установленной на шпинделе, при этом втулка выполнена из фрикционного материала и имеет продольные прорези, выходящие на разные торцы и попеременно чередующиеся между собой, наружный профиль втулки идентичен внутреннему профилю посадочного отверстия, причем втулка при установке детали имеет возможность перемещения в осевом направлении на величину, которая определяется условиями, соответствующими зависимости:

Мтр= К·Мсопр,

где Мтр - момент трения, возникающий при зажиме детали между контактирующими поверхностями втулки и посадочного отверстия детали, кг·м;

К - коэффициент запаса прочности, равный 1,5-2,5;

Мсопр - суммарный момент сопротивления сил резания, кг·м.

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| Центровая сборная оправка | 1989 |

|

SU1773577A1 |

| Разжимная оправка | 1990 |

|

SU1828785A1 |

| ОПРАВКА ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2119409C1 |

| US 5868400 A, 09.02.1999 | |||

Авторы

Даты

2014-06-20—Публикация

2013-01-09—Подача