1

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается инструмента для ультразвуковой протяжки и прояивки.

Для обработки отверстий используются две разновидности инструментов, имеющих поступательное рабочее движение: протяжки и прошивки; протяжки протягиваются через обрабатываемое отверстие детали, а прошивки проталкиваются через него. В последнем случае нагрузка прилагается к опорному торцу прошивки.

Известны опорные дефоря-шрующие .прошивки и протяжки, состоящие из стержня, на котором неподвижно закреплены деформирующие элементы, разделенные дистанционными втулками.

Недостатком таких инструментов является то, что они не могут быть применены для обработки с наложением на инструмент продольных ультразвуковых колебаний из-за значительных потерь в местах соединений деформирующих элементов с дистанционными втулками.

Известна протяжка для обработки отверстий с наложением колебаний, состоящая из стержн-я (оправки), на

(54) СБОРНАЯ ПРОШИВКА

котором установлены один или несколько деформирующих элементов, выполненных в виде тарельчатых пружин, свободно установленных на оправке и импульсно сжимае1 ых упорным кольцом, жестко соединенным с помощью штифта со штоком, расположенным внутри оправки. Шток приводится в колебательное движение в осеtoвом направлении, деформирующие тарельчатые элементы сжимгиотся, увеличивая свой наружный диаметр, чем достигается импульсное воздействие на обрабатываемую поверхность I.

IS

Известна также ультразвуковая протяжка (прошивка), состоящая из стержня, на котором размещены деформирующие элементы и дистанционные втулки, разделяющие деформирующие

20 элементы. Часть деформирующих элементов установлена на стержне с возможностью перемещения вдоль оси протяжки .Деформирующие элементы,имеющие возможность перемещения вдоль оси

25 протяжки, чередуются с неподвижно -закрепленными (2.

Недостатком протяжки являются значительные потери на торцах деформирующих элемен1;ов и дистанционных

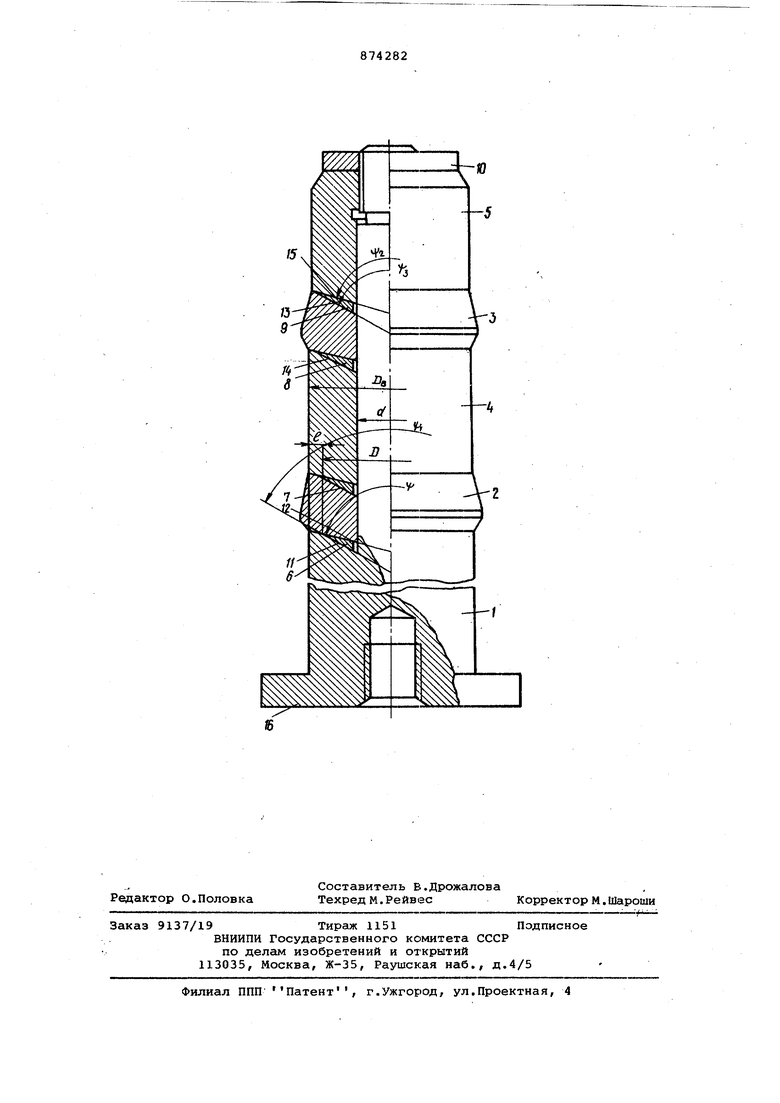

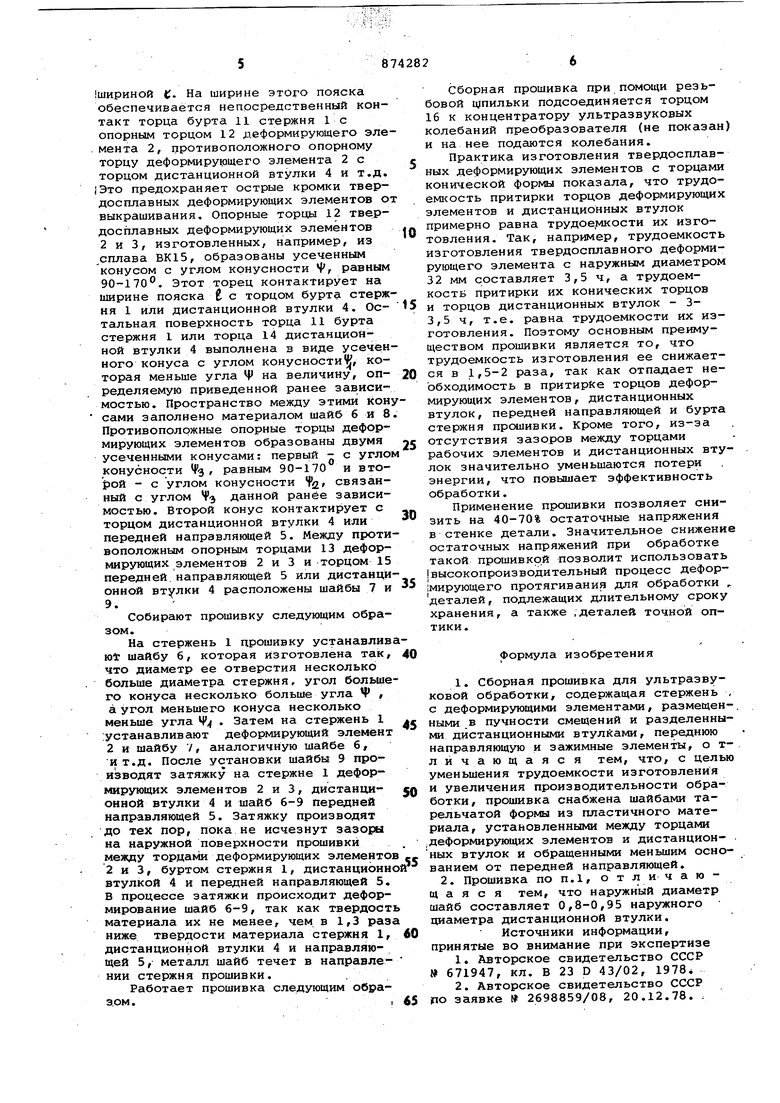

30 втулок. Кроме того для уменьшения отражения ультразвуковых колебаний участками торцов, где имеются зазоры между торцами деформирующих элементов и дистанционных втулок, торцы (деформирующих элементов и дистанционных втулок необходимо притирать друг к другу, что увеличивает трудоемкость изготовления протяжек. . Целью изббретения является снижение трудоемкости и увеличение производительности обработки. Поставленная цель достигается тем, что в сборной прошивке, включающей стержень и размещенные на нем в пучности смещений деформирующие элементы разделенные дистанционными втулками и контактирующие с ними периферийной частью поверхности торцов, переднюю направляющую и зажимные элементы, между торцами деформирующих элементов и дистанционных втулок установлены шайбы тарельчатой формы из пластичного материала, обращенные меньшими основаниями от передней направляющей причем наружный диаметр каждой из шайб составляет 0,8-0,95 наружного диаметра дистанционной втулки. Боковые поверхности шайб тарельчатой формы могут быть образованы кривыми второго порядка или другими сложными кривыми. Однако .технологически наиболее просто боковые поверхности шайб выполнять в виде усеченных кону сов, имеющих общее большее основание Для обеспечения надежного контакта боковых поверхностей шайб с торцами дистанционных втулок и рабочих элеме тов в процессе сборки и эксплуатации прошивок при минимальных потерях эне гии в шайбах предпочтительно угол ко нусности наружного конуса шайбы тарельчатой формы выполнять меньше угл конусности внутреннего конуса на вел чину, определяемую зависимостью t T-t 1--% где V- угол конусности наружного ко, нуса шайбы; Ц)- угол конусности внутреннего конуса шайбы; D - наружный диаметр шайбы, мм; d - диаметр отверстия шайбы, мм. Оснащение прошивки шайбами тарель чатой формы,располагаемыми между тор цами деформирующих элементов и диста ционных втулок,изготовленных из плас .тичного материала,позволяет снизить трудоемкость изготовления прошивки, так как отпадает необходимость в при тирке торцов дистанционных втулок и деформирующих элементов. Все неточности изготовления торцов заполняютс пластичньм металлом шайбы при затяжк деформирующих элементов и дистанцион ных втулок на стержне прсшивки зажим ными элементами. Одновременно уменьшаются потери энергии колебаний за счет исключения зазоров между торца :: и деформирующих элементов и дистанцинных втулок. Для того, чтобы при затяжке деформировались только шайбы, твёрдость материала шайб должна быть не менее, чем в 1,3 раза ниже твердости материала дистанционных втулок. Если соотношение твердостей меньше 1,3, то при затяжке рабочих элементов и дистанционных втулок на стержне вначале будут деформироваться шайбы. Но так как материал щайбы упрочняется, то его твердость достигает твердости материала дистанционных втулок, что приводит к их деформированию. При соотношении твердостей дистанционных втулок и шайб более 1,3 этого наблюдаться не будет. Выполнение наружного диаметра шайбы тарельчатой формы до 0,95 наружного диаметра дистанционной втулки исключает разрушение кро- мок деформирующих элементов при их затяжке на стержне, уменьшает потери энергии. При отношении этих диаметров, превышающем 0,95, ширина пояска на торце деформирующего элемента оказывается недостаточной для защиты кромки от разрушения. При наружном диаметре шайбы, меньшем 0,8 наружного диаметра дистанционной втулки, резко увеличится трудоемкость изготовления протяжки из-за необходимости притирки контактирующих поясков торцов деформирующего элемента и дистанционной втулки. Трудоемкость изготовления щайб с боковыми поверхностями, образованными усеченными конусами, наименьшая по сравнению с другими видами кривых, образующих эти поверхности. Толщина шайб 1-3 мм. На чертеже изображен один из вариантов прошивки, общий вид. Прошивка состоит из стержня (оправки) 1 , на котором размещены деформирующие элементы 2 и 3, разделенные , дистанционной втулкой 4. Между торцами деформирующих элементов 2 и 3, дистанционной втулкой 4, передней направляющей 5 и буртом стержня 1 установлены шайбы 6-9 из пластичного материала, например из меди Стержень 1 и передняя направляющая 5 изготовлены из одного материала, например из стали Х18Н10Т. Деформирующие элементы 2 и 3, дистанционная втулка 4 и тарельчатые шайбы 6-9 зажаты на стержне 1 передней направляющей 5 и контргайкой 10. .. Боковые поверхности шайб 6-9 образованы усеченными конусами, которые имеют общие большие основания и обращены меньшими основаниями от передней направляющей 5 и контактируют без зазора с торцом бурта 11, опорными торцами 12 и противоположными опорными торцами 13 деформирующих элементов и торцами 14 дистанционной втулки 4 и торцом 15 передней направляющей. Наружные диаметры D шайб меньше наружного диаметра Dg дистанционной втулки на двойную ширину пояска б

шириной ;. На ширине этого пояска обеспечивается непосредственный контакт торца бурта 11 стержня 1с опорньом торцом 12 деформирующего эле. мента 2, противоположного опорному торцу деформиру1рщего элемента 2с торцом дистанционной втулки 4 и т.д. |Это предохраняет острые кромки твердосплавных деформирующих элементов о выкрашивания. Опорные торцы 12 твердосплавных деформирующих элементов 2 и 3, изготовленных, например, из ,сплава ВК15, образованы усеченным конусом с углом конусности S, равным 90-170. Этот торец контактирует на ширине пояска t с торцом бурта стержня 1 или дистанционной втулки 4. Остальная поверхность торца 11 бурта стержня 1 или торца 14 дистанциойной втулки 4 выполнена в виде усеченного конуса с углом конусностиЧ, которая меньше угла Ф на величину, определяемую приведенной ранее зависимостью. Пространство между этими конусами заполнено материалом шайб 6 и 8 Противоположные опорные торцы деформирующих элементов образованы двумя усеченными конусами: первый - с углом конусности 3, равным 90-170 и второй - с углом конусности связанный с углом данной ранее зависимостью. Второй конус контактирует с торцом дистанционной втулки 4 или передней направляющей 5. Между противоположным опорным торцами 13 деформирующих элементов 2 и 3 и торцом 15 передней направляющей 5 или дистанционной втулки 4 расположены шайбы 7 и 9.

Собирают прошивку следующим образом.

На стержень 1 прошивку устанавливаю1 шайбу 6, которая изготовлена так, что диаметр ее отверстия несколько больше дигилетра стержня, угол большего конуса несколько больше угла Ч , а угол меньшего конуса несколько меньше угла Ч . Затем на стержень 1 :устанавливают деформирующий элемент 2 и шайбу 7, аналогичную шайбе 6, и т.д. После установки шайбы 9 производят затяжку на стержне 1 деформирующих элементов 2 и 3, дистанционной втулки 4 и шайб 6-9 передней направляющей 5. Затяжку производят ДО тех пор, пока не исчезнут зазоры на наружной поверхности прошивки между торцами деформирующих элементов 2 и 3, буртом стержня 1, дистанционно втулкой 4 и передней направляющей 5. В процессе затяжки происходит деформирование шайб 6-9, так как твердость материала их не менее, чем в 1,3 раза ниже твердости материала стержня 1, дистанционной втулки 4 и направляющей 5,- металл шайб течет в направлеНИИ стержня прошивки.

Работает прошивка следующим образом.,

Сборная прошивка при помощи резьбовой щпильки подсоединяется торцом 16 к концентратору ультразвуковых колебаний преобразователя (не показан и на нее подаются колебания.

Практика изготовления твердосплавных деформирующих элементов с торцами конической формы показала, что трудоемкость притирки торцов деформирующих элементов и дистанционных втулок примерно равна трудое,мкости их изготовления. Так, например, трудоемкость изготовления твердосплавного деформирующего элемента с наружным диаметром 32 мм составляет 3,5 ч, а трудоемкость притирки их конических торцов и торцов дистанционных втулок - 33,5 ч, т.е. равна трудоемкости их изготовления. Поэтому основным преимуществом прошивки является то, что трудоемкость изготовления ее снижается в 1,5-2 раза, так как отпадает необходимость в притирКе торцов деформирующих элементов, дистанционных втулок, передней направляющей и бурта стержня прошивки. Кроме того, из-за отсутствия зазоров между торцами рабочих элементов и дистанционных втулок значительно уменьшаются потери энергии, что повышает эффективность обработки.

Применение прошивки позволяет снизить на 40-70% остаточные напряжения в стенке детали. Значительное снижени остаточных напряжений при обработке такой прошивкой позволит использовать jвысокопроизводительный процесс дефор1мирующего протягивания для обработки деталей, подлежащих длительному сроку хранения, а также .деталей точной оптики.

Формула изобретения

1. Сборная прошивка для ультразвуковой обработки, содержащая стержень с деформирующими элементами, рг1змещенными в пучности смещений и разделенными дистанционными втулками, переднюю направляющую и зажимные элементы, о тлйчающаяся тем, что, с целью уменьшения трудоемкости изготовления и увеличения производительности обработки, прошивка снабжена шайбами тарельчатой формы из пластичного материала, установленными между торцами .деформирующих элементов и дистанционных втулок и обращенными меньшим основанием от передней направляющей.

2. Прошивка ПОП.1, отличающаяся тем, что наружный диаметр шайб составляет 0,8-0,95 наружного диаметра дистанционной втулки. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 671947, кл. В 23 D 43/02, 19784

2.Авторское свидетельство СССР по заявке 2698859/08, 20.12.78. .

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755107C1 |

| Деформирующая прошивка | 1980 |

|

SU897426A1 |

| Прошивка для обработки с наложением продольных ультразвуковых колебаний | 1980 |

|

SU908554A1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755105C1 |

| Сборная деформирующая прошивка для обработки отверстий с наложением продольных ультразвуковых колебаний | 1979 |

|

SU772757A1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743635C1 |

| Сборная деформирующая прошивка для обработки отверстий с наложением ультразвуковых колебаний | 1978 |

|

SU753562A1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ УСОВЕРШЕНСТВОВАННЫЙ (ВБГУ) И СПОСОБ ЕГО СБОРКИ | 2012 |

|

RU2540359C2 |

Авторы

Даты

1981-10-23—Публикация

1979-06-19—Подача