Изобретение относится к оборудованию для резинотехнической промышленности и может быть использовано нри получении ленты заданной ширины из листовой резины, например, для питания червячных холодного питания в HJHHHoft и резинотехни- ческой промышленности.

Цель изобретения - повьппение надежности работы устройства.

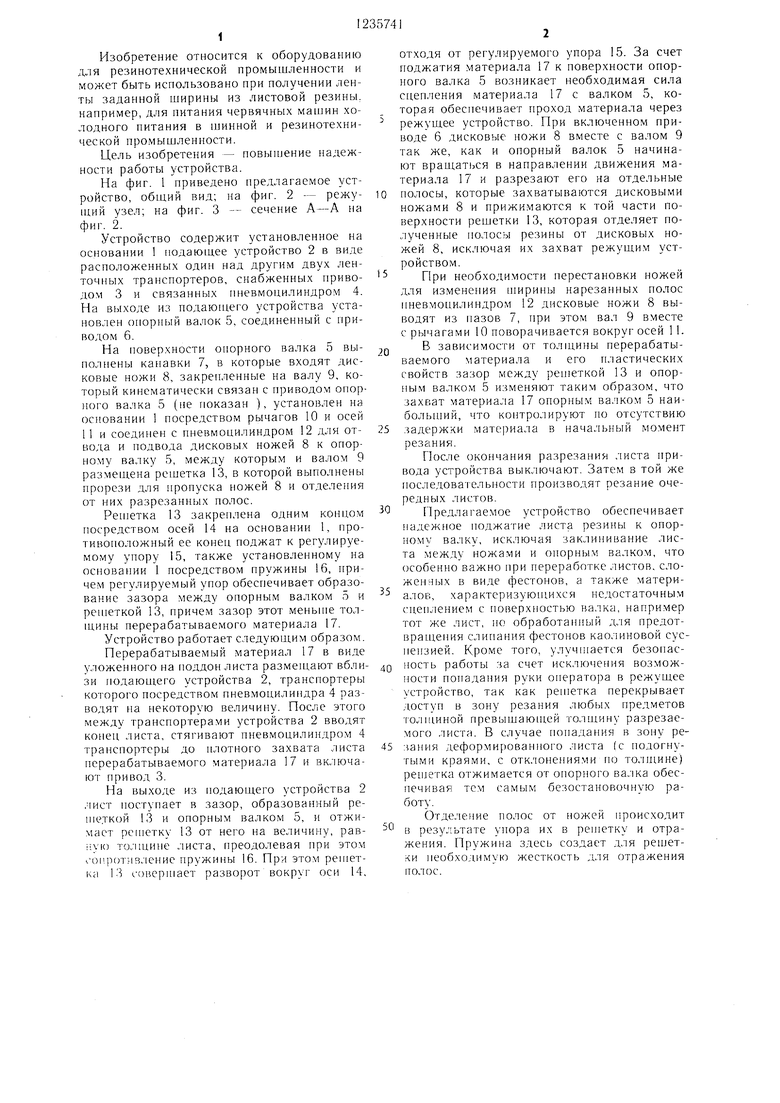

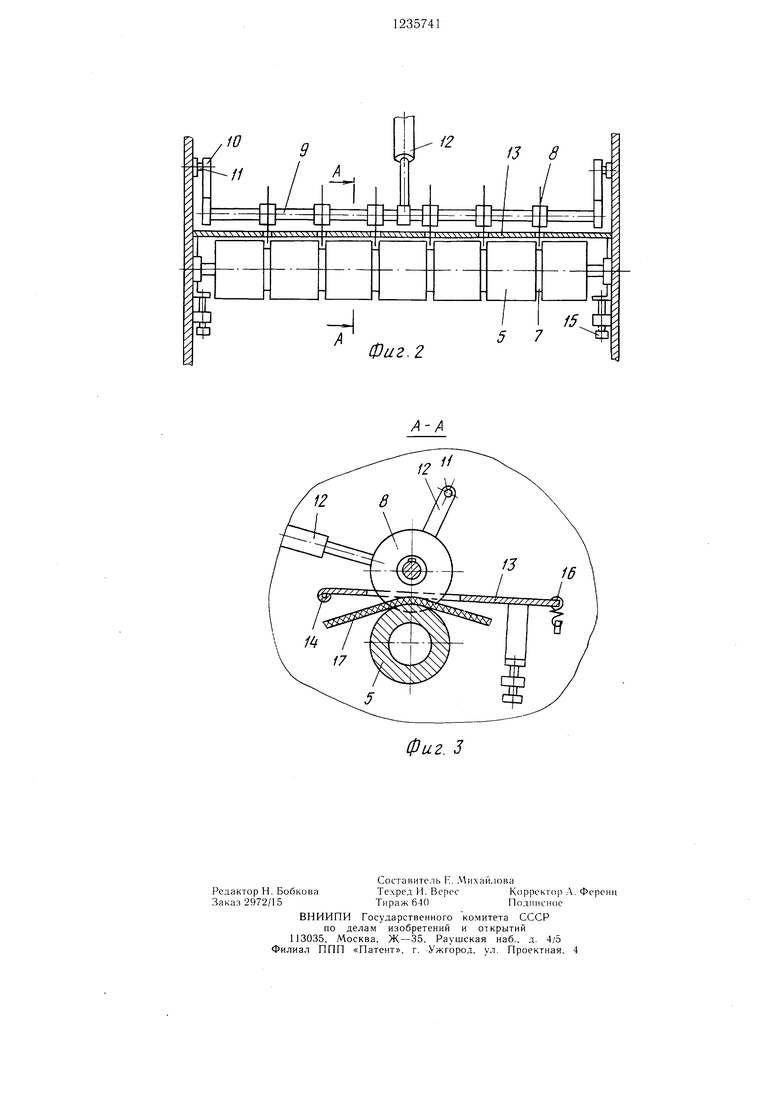

На фиг. 1 приведено предлагаемое устройство, общий вид; на фиг. 2 - режу- ший узел; на фиг. 3 - сечение А-А на фиг. 2.

Устройство содержит установленное на основании 1 подающее устройство 2 в виде расположенных одип над другим двух ленточных транспортеров, снабженных приво- дом 3 и связанных пневмоцилиндром 4. На выходе из подаюп1его устройства установлен опорный валок 5, соединенный с приводом 6.

На поверхности опорного валка 5 вы- полнены канавки 7, в которые входят дисковые ножи 8, закрепленные на валу 9, который кинематически связан с приводом опорного валка 5 (не показан ), установлен на основании 1 посредством рычагов 10 и осей 11 и соединен с пневмоцилиндром 12 для от- вода и подвода дисковых ножей 8 к опорному валку 5, между которым и валом 9 размен1ена решетка 13, в которой выполнены прорези для пропуска ножей 8 и отделения от них разрезанных полос.

Рен1етка 13 закреплена одним концом посредством осей 14 на основании 1, противоположный ее конеп поджат к регулируемому упору 15, также установленному на основании 1 посредством пружины 16, причем регулируемый упор обеспечивает образование зазора между опорным валком 5 и рен1еткой 13, причем зазор этот меныне толщины перерабатываемого материала 17.

Устройство работает следующим образом.

Перерабатываемый материал 17 в виде уложенного на поддон листа размешают вбли- зи подающего устройства 2, транспортеры которого посредством пневмоцилиндра 4 разводят на пекоторую величину. После этого между транспортерами устройства 2 вводят конец листа, стягивают пневмоцилиндром 4 транспортеры до плотного захвата листа перерабатываемого материала 17 и включают привод 3.

На выходе из подающего устройства 2 лист поступает в зазор, образованный решеткой 13 и опорным валком 5, и отжимает peniCTKy 13 от него на величину, рав- iiyio то;ицине листа, преодолевая при этом .ом,ротив, 1ение пружины 16. Нри этом решетка 13 с()верн1ает разворот вокруг оси 14.

отходя от регулируемого упора 15. За счет поджатия материала 17 к поверхности опорного валка 5 возникает необходимая сила сцепления материала 17 с валком 5, которая обеспечивает проход материала через режуилее устройство. Нри включенном приводе 6 дисковые ножи 8 вместе с валом 9 так же, как и опорный валок 5 начинают вращаться в направлении движения материала 17 и разрезают его на отдельные полосы, которые захватываются дисковыми ножами 8 и прижимаются к той части поверхности решетки 13, которая отделяет полученные полосы резины от дисковых ножей 8, исключая их захват режущи.м устройством.

При необходимости перестановки ножей для из.менения 1иирины нарезанных полос пневмоцилиндром 12 дисковые ножи 8 выводят из пазов 7, при этом вал 9 вместе с рычагами 10 поворачивается вокруг осей 11.

Е. зависимости от толщины перерабатываемого материала и его пластических свойств зазор между решеткой 13 и опор- ны.м валком 5 изменяют таким образом, что захват материала 17 опорным валком 5 наибольший, что контролируют но отсутствию задержки материала в начальный момент резания.

После окончания разрезания листа привода устройства выключают. Затем в той же последовательности производят резание очередных листов.

Предлагаемое устройство обеспечивает иадежпое поджатие . шста резины к опорному валку, исключая заклинивание листа между ножами и опорным валком, что особенно важно при переработке листов, сложенных в виде фестонов, а также материалов, характеризующихся недостаточным снеплением с поверхностью валка, например тот же лист, но обработанный для предотвращения слипания фестонов каолиновой сус- нензией. Кроме того, улучп1ается безопасность работы за счет исключения возможности попадания руки оператора в режущее устройство, так как реп1етка перекрывает доступ в зону резания любых предметов толщиной превышающей толщину разрезаемого листа. В случае попадания в зону резания деформированного листа (с нодогну- гьти краями, с отклонениями по толщине) решетка отжимается от опорного валка обеспечивая тем самым безостановочную работу.

Отделение полос от ножей | роисходит в результате унора их в реп1етку и отражения. Пружина здесь создает для penjeT- ки необходимую жесткость для отражения полос.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нарезки полос из листовой резины | 1976 |

|

SU625589A3 |

| Устройство для продольной резки полосового полимерного материала | 1988 |

|

SU1653997A1 |

| Установка для поперечной резки неметаллического листового материала | 1986 |

|

SU1442336A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Устройство для резки полосового полимерного материала | 1981 |

|

SU958122A2 |

| Устройство для измельчения | 1990 |

|

SU1796097A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Установка для изготовления строительных изделий | 1987 |

|

SU1477549A1 |

| Способ переработки изношенных шин в дисперсный материал | 2015 |

|

RU2608893C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОННОГО ИЛИ ЛИСТОВОГО МАТЕРИАЛА НА ПРОДОЛЬНЫЕ ПОЛОСЫ | 2000 |

|

RU2176177C2 |

фиг. 3

| Устройство для резки материала на полосы | 1973 |

|

SU482257A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машины и аппараты резинового производства./Под ред | |||

| Д | |||

| М | |||

| Барскова | |||

| - М.: Химия, 1975, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-04—Подача