Изобретение относится к технологическому оборудованию производства кондитерских изделий, преимущественно "козинака" в брикетах.

Известно устройство для производства халвы в брикетах, состоящее из бункера с питающими валками, транспортера, формующего валка с приспособлением для регулирования зазора, механизма для поперечной резки (см. авторское свидетельство СССР N 282919, кл. A 23 G 3/00, 1970).

Известна также линия для производства халвы в брикетах, содержащая последовательно соединенные сборник сиропа, плунжерный насос, варочный котел, сбивальный котел, вымешивающую машину, передающий транспортер, устройство для формования, делительную машину, устройство для охлаждения кондитерских изделий и две заверточные машины (см. Справочник кондитера, часть 2 "Технологическое оборудование кондитерских производств", Пищепромиздат, 1970, с. 534-539, рис. 311).

Однако известные линии не эффективны при производстве кондитерских изделий типа "козинака".

Это обусловлено тем, что готовая козиначная масса представляет собой смесь поджаренных подсолнечных ядер, покрытых тонким слоем сахарно-паточной карамели в весовом соотношении соответственно 2:1.

Для обеспечения однородного состава такой рецептуры необходимы определенные температурные режимы и точность дозировки при смешивании исходных компонентов, а полученная смесь должна обладать хорошими формовочными свойствами.

Задача изобретения - повышение эффективности и компактности линии производства кондитерских изделий типа "козинака".

Указанная задача достигается тем, что в линии производства кондитерских изделий, преимущественно брикетов козинака, содержащей последовательно соединенные сборник сиропа, плунжерный насос, варочный котел, вымешивающую машину, а также последовательно соединенные устройство для формования, делительную машину и устройство для окончательного охлаждения кондитерских изделий, вымешивающая машина выполнена в виде темперирующей машины, выход которой непосредственно соединен со входом устройства для формования, которое содержит загрузочную воронку с обогревающим устройством, охлаждаемый валок с дисковыми ножами, охлаждаемый валок с кольцевыми пазами, охлаждаемый валок с ребрами, решетку, фартук, счищающие виброножи и не менее двух выходов для сформированных пластов кондитерской массы; делительная машина выполнена в виде прокатно-резательной машины с устройством для охлаждения, а устройство для окончательного охлаждения кондитерских изделий содержит цепной транспортер с герметичными водяными камерами охлаждения грузонесущих элементов, теплоизолированную камеру с расположенными в ней воздуховодами, соединенными с промышленным кондиционером, верхним воздухораспределительным коробом с отверстиями в его нижней части и нижним коробом, верхняя и нижняя часть которого образуют водяную камеру охлаждения грузонесущих элементов. При этом оба короба расположены соответственно над и под верхней ветвью транспортера и соединены между собой вертикальными стенками с образованием замкнутого поперечного периметра транспортера. В верхней стенке по всей длине нижнего короба выполнен центральный воздухозаборный канал, контуры грузонесущих элементов расположены в плоскостях под углом 45o < α < 80o к горизонту.

Кроме того, прокатно-резательная машина содержит пластинчатый транспортер, на раме которого установлена платформа с последовательно расположенными охлаждаемым валком для продольной надрезки подаваемых пластов, охлаждаемым валком для поперечной надрезки пласта и отрезки от него брикета и калибрующим гладким валком. При этом каждый валок имеет устройство регулировки его положения над верхней ветвью транспортера и возбудитель колебаний с амортизаторами на платформе, а сам транспортер установлен наклонно вверх от позиции загрузки до позиции выгрузки.

Кроме того, темперирующая машина содержит темперирующий корпус, дозирующий бункер для подсолнечной массы, в котором размещен дозирующий бункер для карамельной массы, телескопические регуляторы, загрузочные штуцера, перемешивающее устройство, эксцентричное коническое днище, штуцера для подвода горячего воздуха и выходную воронку с продольными ребрами по образующим на внутренней поверхности; при этом выходная воронка имеет возможность вращения.

Это позволяет повысить компактность и технические характеристики линии, направленные на повышение ее производительности и качества выпускаемых кондитерских изделий, преимущественно брикетов козинака.

Сущность изобретения поясняется чертежами, где:

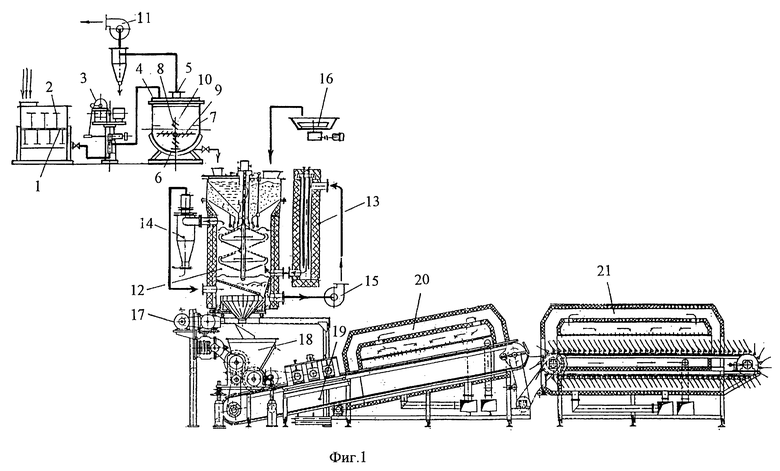

на фиг. 1 изображена предлагаемая линия, общий вид в разрезе;

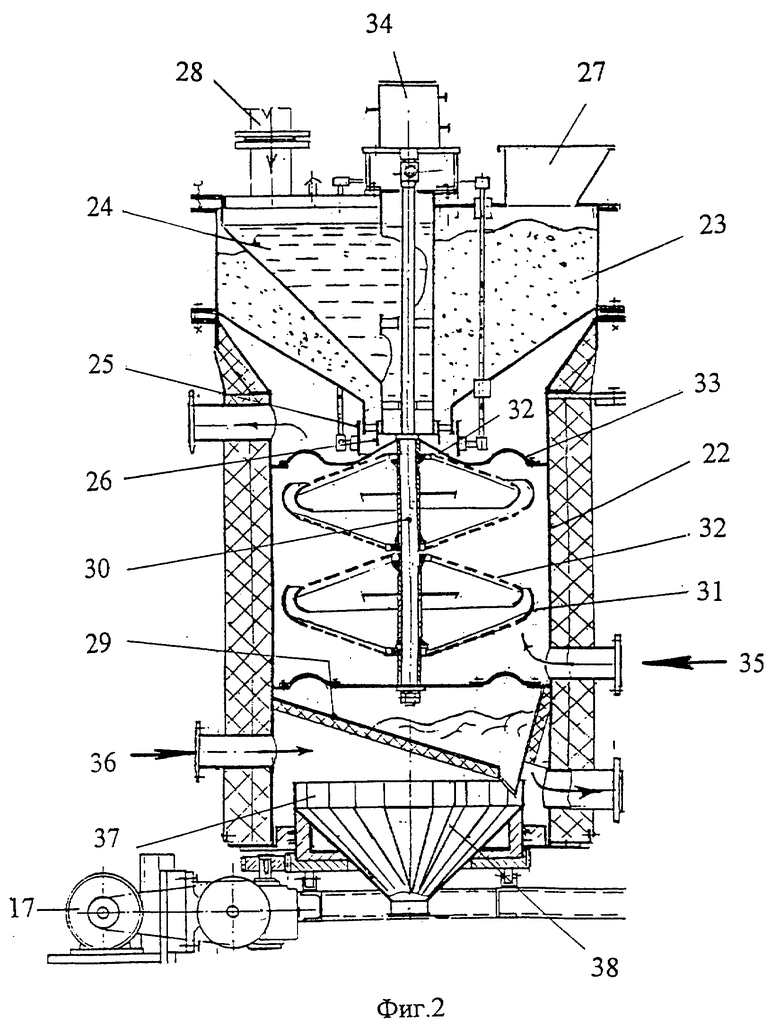

на фиг. 2 - темперирующая машина, вид в разрезе;

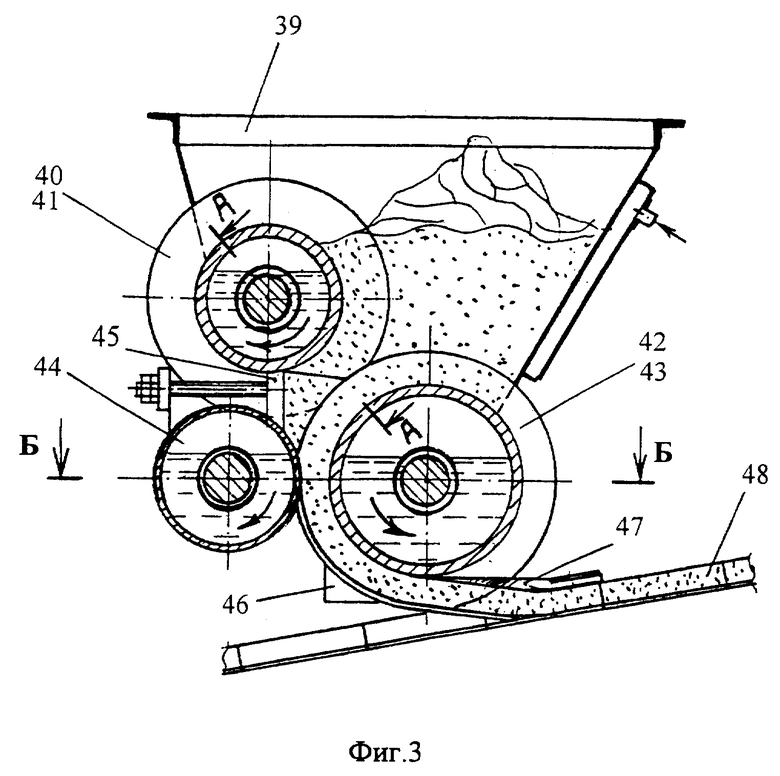

на фиг. 3 - устройство для формования пластов;

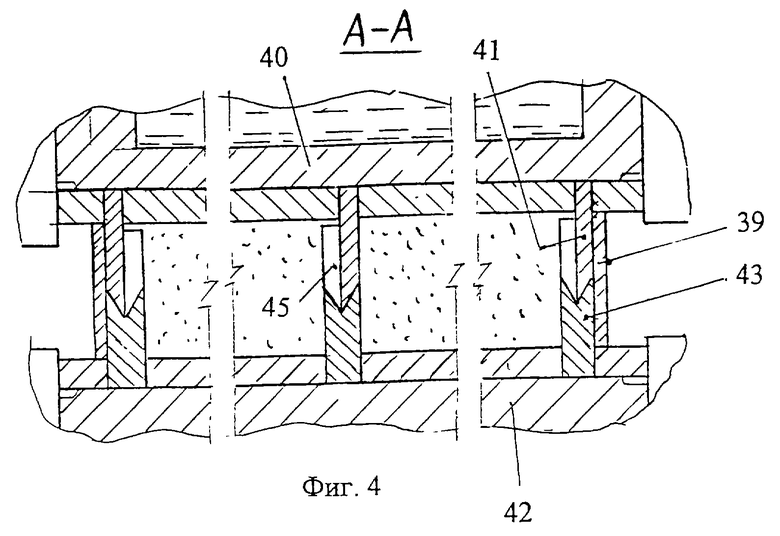

на фиг. 4 - то же, сечение А-А;

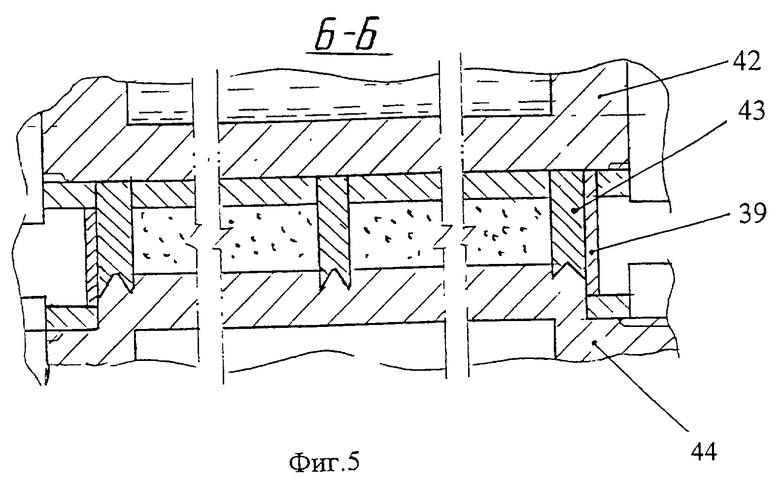

на фиг. 5 - то же, сечение Б-Б;

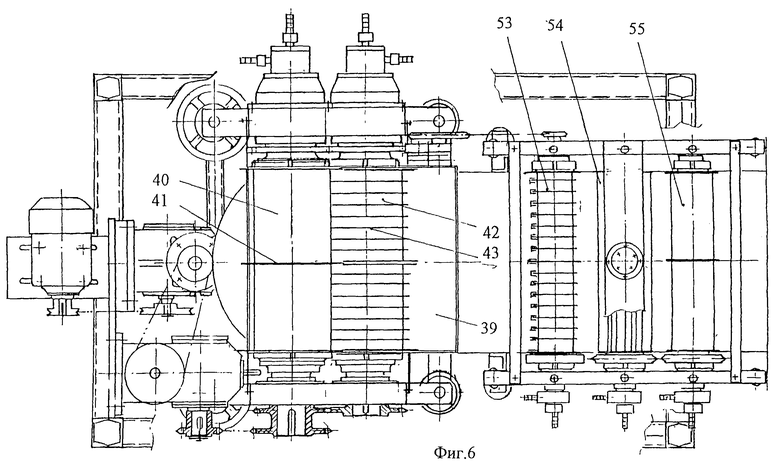

на фиг. 6 - то же, вид в плане;

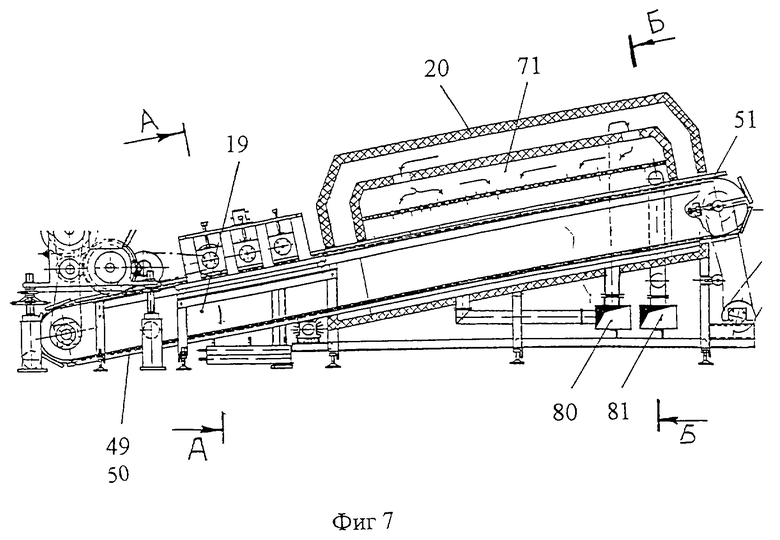

на фиг. 7 - прокатно-резательная машина, вид в разрезе;

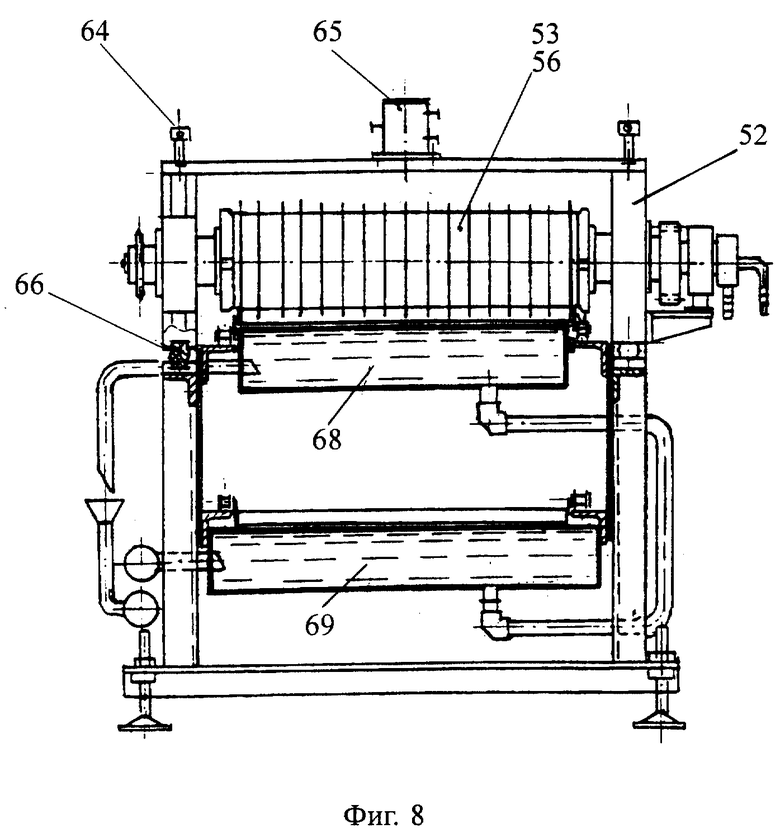

на фиг. 8 - то же, сечение А-А;

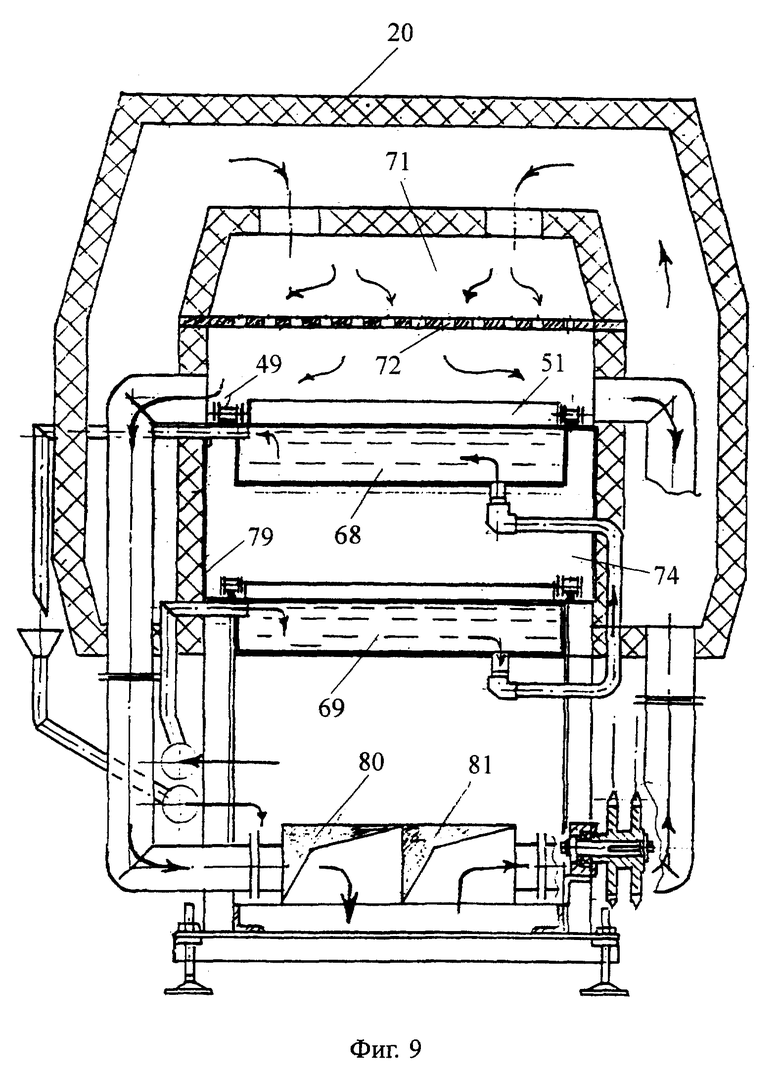

на фиг. 9 - то же, сечение, Б-Б;

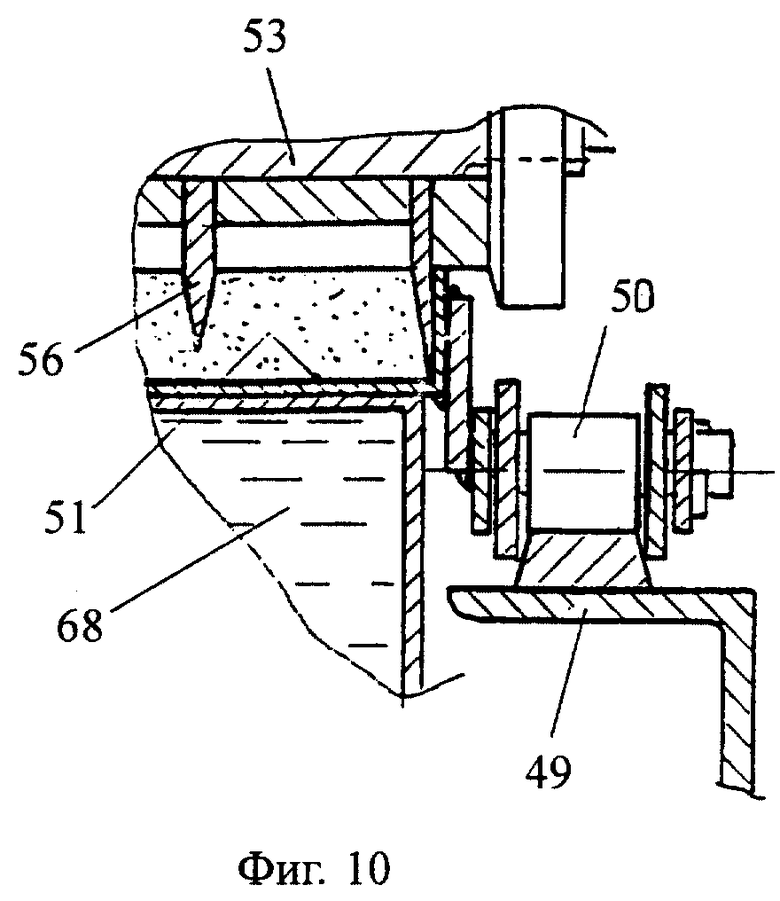

на фиг. 10- то же, часть пластинчатого транспортера;

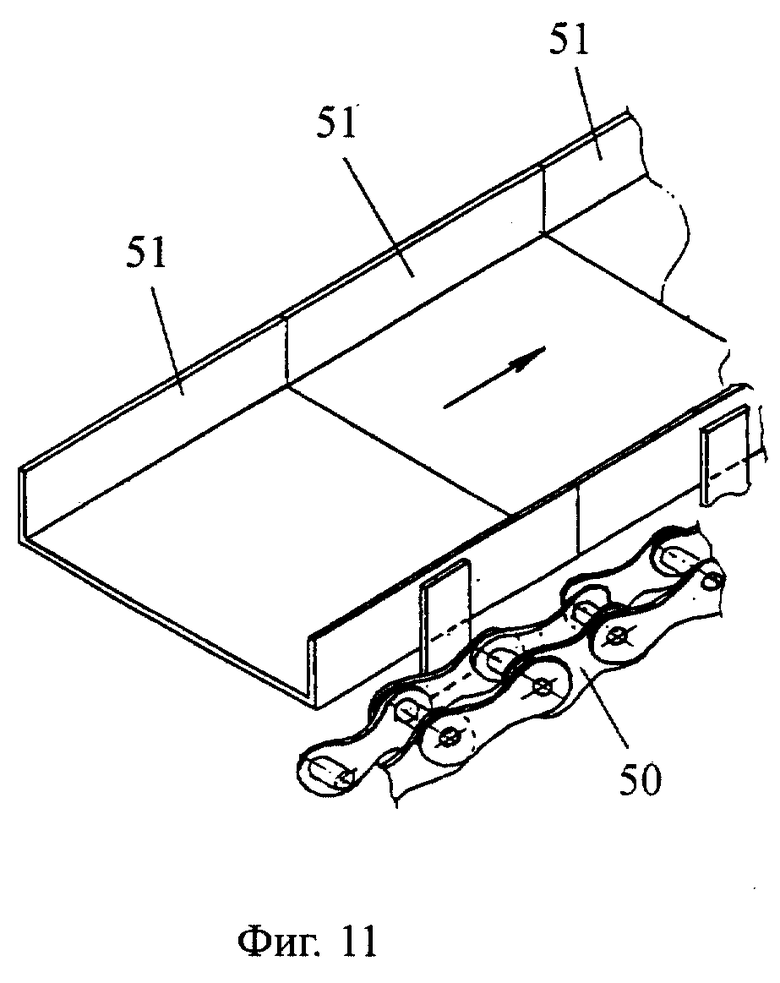

на фиг. 11 - то же, лоток в изометрии;

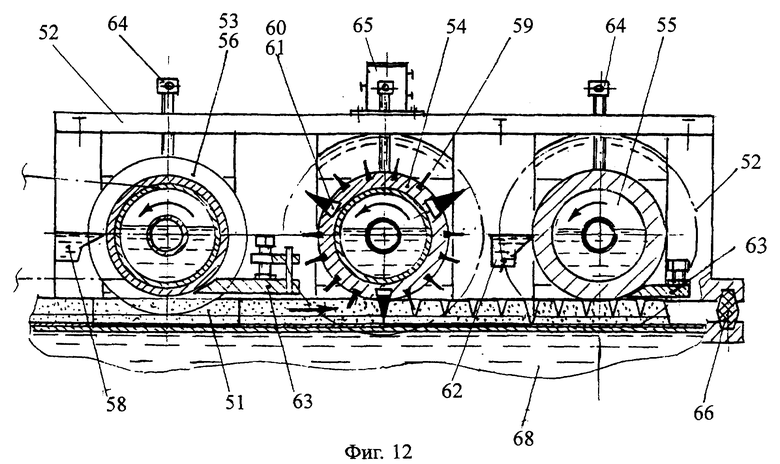

на фиг. 12 - то же, прокатно-резательное устройство;

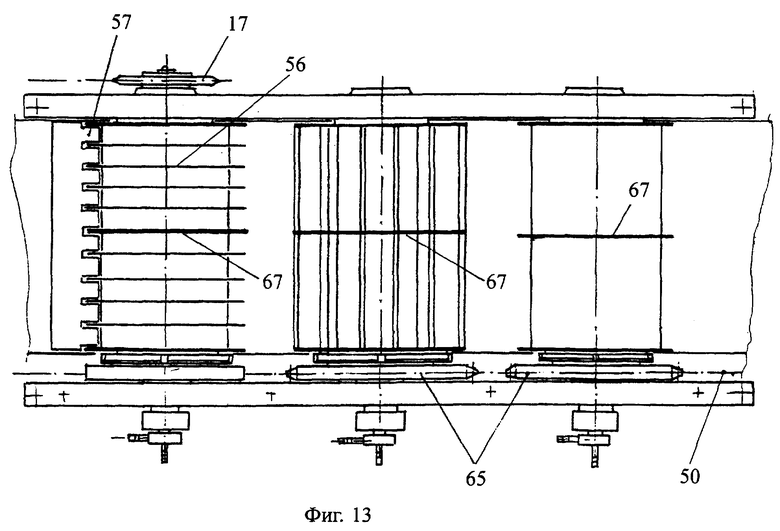

на фиг. 13 - то же, вид в плане;

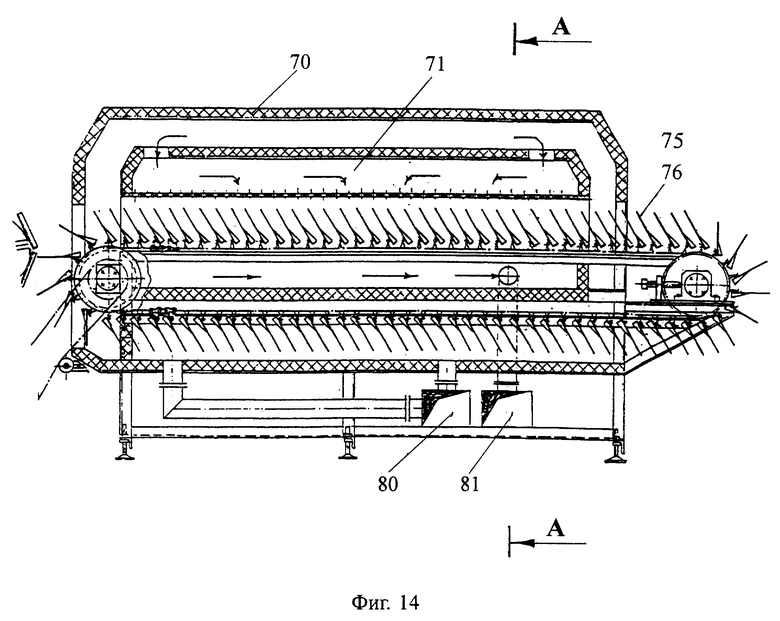

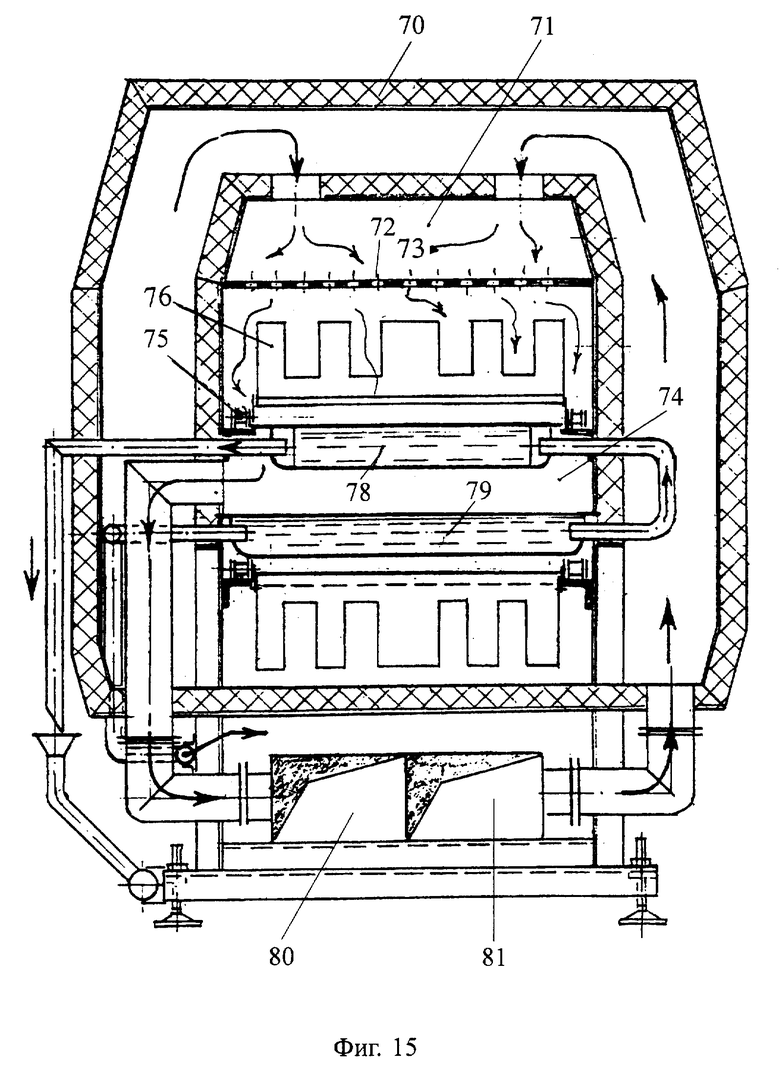

на фиг. 14 - устройство для охлаждения кондитерских изделий, вид в разрезе;

на фиг. 15 - то же, сечение А-А;

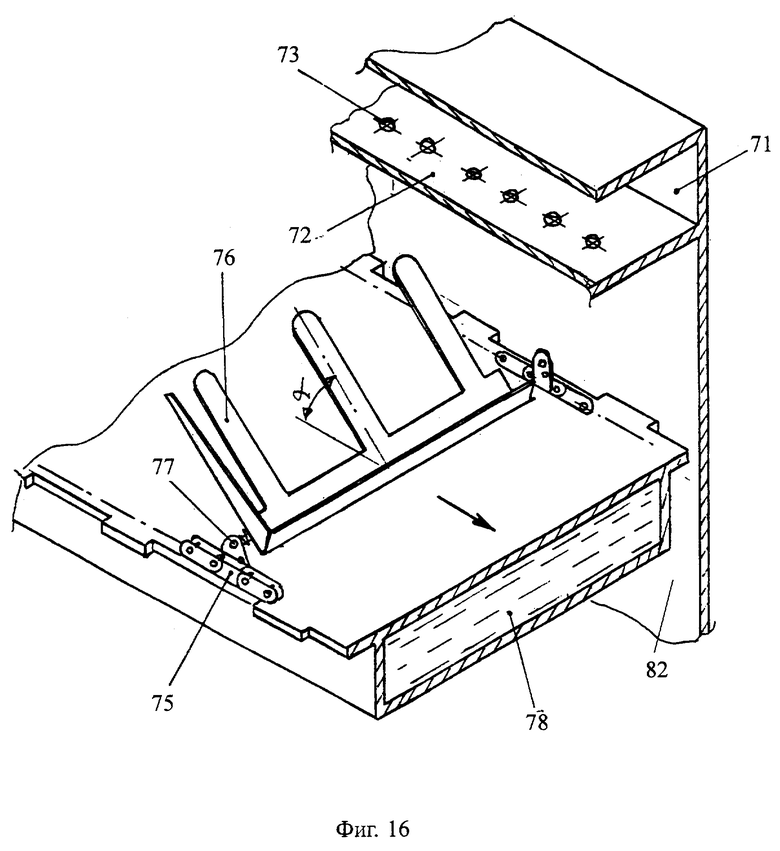

на фиг. 16 - то же, грузонесущий элемент в изометрии.

Линия производства кондитерских изделий, преимущественно козинака, включает смеситель приготовления сиропа с валом 1 и лопастями 2, плунжерный насос 3, варочный котел для приготовления карамели, выполненный в виде емкости 4, снабженной устройством 5 для отвода вторичного пара, паровой рубашкой 6, отражателями 7, установленными на внутренней поверхности емкости, валом 8, на котором закреплены в несколько рядов лопасти 9, выполненные в виде рам, продольные пластины которых расположены под углом к радиальным ребрам 10. Вторичный пар отводится из емкости 4 центробежным вентилятором 11 через вертикально-спиральную отражающую перегородку и пароотделительный циклон.

Емкость 4 трубопроводом соединена с устройством 12 для получения кондитерской массы, снабженным электрическим воздухоподогревателем 13 и циклоном 14. Для рециркуляции воздуха в устройстве 12 служит вентилятор 15. Для обжаривания подсолнечных ядер установлены открытые жаровни 16 с электрообогревом и непрерывным механическим помешиванием.

Устройство 12, воздухоподогреватель 13 и циклон 14 смонтированы на общем каркасе и имеет привод 17 с двумя червячными редукторами. Выходной штуцер устройства 12 расположен в непосредственной близости от приемного бункера устройства 18 для формования пластов козиначной массы, непрерывно подаваемых на лотки пластинчатого транспортера прокатно-резательной машины 19 с охлаждающей камерой 20. Для окончательного охлаждения готовых изделий служит камера 21.

Устройство 12 для приготовления кондитерской массы (см. фиг. 2) состоит из темперирующего корпуса 22, дозирующего бункера 23 для подсолнечных ядер, в котором размещен дозирующий бункер 24 для карамельной массы с телескопическими регуляторами производительности соответственно 25 и 26 и загрузочными штуцерами 27 и 28. Стенки корпуса 22, днище дозатора 23 и эксцентричное днище 29 образуют камеру смешения, внутри которой расположено перемешивающее устройство, состоящее из вертикального штока 30 и укрепленного на нем пакета перфорированных тарелок, выполненных в виде прямых 31 и обратных 32 усеченных конусов. Перемешивающее устройство установлено между двумя упругими крестовинами 33, которые ориентируют его относительно корпуса и обеспечивают гарантированный зазор между кромками тарелок и стенкой корпуса. Верхний конец штока присоединен к вибратору 34, укрепленному на крышке дозатора и сообщающему мешалке колебательные движения. Эксцентричное коническое днище 29 образует сборник-накопитель и разделяет корпус 22 на две камеры, в которых имеются штуцера 35 и 36 для подвода горячего воздуха. Выпускное отверстие накопителя 29 выходит на боковую поверхность выходной воронки 37, внутренняя поверхность которой выполнена с продольными ребрами 38 по образующим, при этом выходная воронка имеет возможность вращения от привода 17.

Устройство 18 для формования (см. фиг. 3, 4, 5, 6) содержит загрузочную воронку 39 с обогревающим устройством, охлаждаемый валок 40 с дисковыми ножами 41, охлаждаемый валок 42 с ребрами 43, охлаждаемый валок 44 с кольцевыми пазами, решетку 45, фартук 46, счищающие виброножи 47 и два выхода для сформованных пластов 48.

Прокатно-резательная машина 19 (см. фиг. 7, 8, 9, 10, 11, 12, 13) содержит пластинчатый транспортер 49, образованный цепью 50 и отдельными, соединенными без зазора пластинами 51 с отогнутыми вверх боковыми краями. Пластины 51 расположены так, что в рабочей зоне они образуют лоток.

В начале пластинчатого транспортера 49 установлена платформа 52 с охлаждаемыми валками 53, 54 и 55. Валок 53 предназначен для продольной нарезки подаваемых пластов и снабжен набором дисковых ножей 56 с шагом, равным ширине ломтика козинака. Для очистки дисковых ножей 56 от прилипаемого продукта между дисковыми ножами установлены очистители, выполненные в виде гребенок 57 с зубьями из эластичного материала, которые контактируют со смазывающей жидкостью (подсолнечным маслом), налитой в ванночку 58.

Валок 54 предназначен для поперечной надрезки подаваемых пластов и снабжен набором радиальных ножей 59 с шагом, равным длине дольки козинака. Кроме того, валок 54 снабжен ножами 60 для резки пластов на брикеты козинака по длине, кратной длине одной дольки. Для обеспечения надежной компенсации деформаций, вызванных неровностями поверхности разрезаемого продукта, радиальные ножи 60 установлены в ласточкиных пазах и опираются на амортизирующие резиновые прокладки 61. За валком 54 установлен калибрующий валок 55 с укрепленной на его образующей поверхности ванночкой 62 для смазки поверхности подсолнечным маслом с помощью пористой губки.

Для очистки валков 53 и 55 от прилипшего продукта предусмотрены съемные ножи 63. Привод валка 53 осуществляется от кинематической связи с приводом 17 со скоростью, обеспечивающей качество реза. Привод валков 54 и 55 осуществляется от звездочек 65, входящих в зацепление с цепью 50 транспортера 49. При этом каждый валок имеет устройство 64 регулировки его положения над верхней ветвью транспортера 49.

Для обеспечения качества надрезов пластов, и, как следствие, получения качественных изделий резание пластов на дольки и брикеты осуществляют с наложением вибрации от вибратора 65 и упругих элементов 66 платформы 52.

Для предотвращения слипания брикетов на валках 53, 54, 55 предусмотрены ограничители 67.

Для обеспечения условий вытягивания пластов кондитерской массы транспортер 49 выполнен с наклоном вверх, от позиции загрузки до позиции выгрузки. Для интенсификации охлаждения транспортируемых пластов и готовых изделий пластины-лотки 51 в процессе транспортирования контактируют с охлаждаемыми холодной водой камерами 68 и 69 и проходят через охладительную камеру 20.

Устройство 21 (см фиг. 14, 15, 16) предназначено для окончательного охлаждения готовых кондитерских изделий - брикетов козинака. Оно содержит теплоизолирующую камеру 70 идентичной конструкции охладительной камеры 20.

Камеры 70 и 20 содержат верхний воздухораспределительный короб 71, в нижней части 72 которого выполнены отверстия 73, нижний короб 74, в верхней стенке которого по всей длине выполнен центральный воздухозаборный канал, расположенный под верхней ветвью транспортера 75 (или 49), имеющего грузонесущие элементы 76 (или 51), конструктивными элементами которых являются полки, подпружиненные фиксатором 77. Контуры грузонесущих элементов 76 находятся в плоскостях, расположенных под углом 45o < α < 80o к поверхности транспортера 75. Привод транспортера 75 кинематически связан с приводом транспортера 49. На грузонесущих элементах 76 находятся охлаждаемые изделия, например брикеты козинака. Для интенсификации охлаждения транспортируемых изделий верхняя и нижняя стенки нижнего короба охлаждаются водой и выполнены в виде водяных камер 78 и 79. Центральный воздухозаборный канал соединен с трубопроводом 80 промышленного кондиционера, подающего через трубопровод 81 охлажденный до температуры 7 ... 8oC воздух в верхний воздухораспределительный короб 71. Для уменьшения потерь охлаждающего воздуха камеры 70 и 20 имеют по всей длине коробов 71 и 74 продольные перегородки 82, соединяющие нижнюю часть короба 71 и верхнюю стенку короба 74 с образованием замкнутого по поперечному периметру лотка.

Линия работает следующим образом.

Приготовленный водный раствор сиропа плунжерным насосом 3 перекачивается в варочный котел 4, где доводится до температуры 150oC и уваривается. Уваренная до необходимой плотности и влажности 5-6% карамельная масса и обжаренные на жаровнях 16 подсолнечные ядра подаются в соотношении (весовом) соответственно 1: 2 на смешение в устройство 12 для приготовления кондитерской массы. При этом подсолнечные ядра с температурой 50-60oC загружают через люк 27 в дозирующий бункер 23, а карамельную массу с температурой 100-110oC через штуцер 28 загружают в дозирующий бункер 24. Далее смешиваемые компоненты, самотеком достигая плоскости верхней конической перфорированной тарелки 32, равномерно распределяются в регулируемом зазоре, образованном кромкой телескопического регулятора 25, а также 26 и тарелкой 32. Под действием вибрации, создаваемой вибратором 34, шток 30 и тарелки 31 и 32 совершают колебательные движения вдоль вертикальной оси аппарата.

Установленные внутри корпуса упругие крестовины выполняют роль пружин, а также обеспечивают некоторую подвижность перемешивающего устройства вдоль вертикальной оси и препятствуют его перемещению во всех других направлениях. Под действием колебаний смесь перемешивается и продвигается с верхней тарелки 32 на нижнюю 31, а также частично проскакивает сквозь отверстия в тарелках. При этом помимо виброперемешивания происходит и механическое перемешивание смеси. Так, переходя с верхней тарелки на нижнюю, пласт смеси переворачивается на 180o и ложится на слой, находящийся на нижней тарелке, а проскакивание смеси сквозь перфорацию создает множество отдельных струй и многократное их перераспределение по поперечному сечению аппарата.

Готовая смесь направляется в конический сборник-накопитель 29 и выводится на вращающуюся воронку 37, ребристая поверхность которой обеспечивает перемещение смеси сверху вниз по образующей, препятствуя проскальзыванию ее в поперечном направлении, в связи с чем выходящая из воронки 37 смесь одновременно вытягивается и скручивается.

Весь процесс смешивания осуществляется в верхней части камеры, где поддерживают температуру воздуха 90-110oC и в нижней части камеры, где поддерживают температуру 50-60oC.

Регулирование процесса смешивания производят путем изменения величины зазора между кромками телескопических регуляторов 25 и 26 и первой верхней тарелкой 32, изменением амплитуды и частоты колебания вибратора 34 и угловой скоростью вращения воронки 37.

Приготовленная кондитерская масса из воронки 37 самотеком поступает в темперирующую воронку 39 устройства 18 для формования двух пластов. Поверхностями валков 40 и 42 масса захватывается и нагнетается в нижерасположенную камеру, при этом одновременно происходит разрезание и разделение массы на две полосы. Соединяться полосам в камере не дает решетка 45, выходящая своими краями в канавки ребер 43 валка 42 и пазы валка 44. Из камеры полосы захватываются поверхностями валков 42 и 44 и формуются в пласты заданного сечения. При этом пласты оказываются разделенными между собой расстоянием, равным толщине ребер.

С помощью фартука 46 и счищающих виброножей 47 пласты передаются из желобов ребристого валка 42 на пластины 51 транспортера 49, имеющие перегородки толщиной, соответствующей толщине ребер валка 42. Сформированные пласты распределяются на пластинах 51, которые образуют в рабочей зоне лоток и подаются к прокатно-резательному устройству 19. Валком 53 пласты надрезаются в продольном направлении, валком 54 пласты надрезаются в поперечном направлении ножами соответственно 56 и 59, формуя восемь долек продольных и пять долек поперечных, например, для "козинак" размером дольки 30х30 мм. Ножом 60 от пласта отрезается через пять поперечных долек брикет, например, для "козинак" размером 240х150 мм.

Далее готовые брикеты калибруются гладким валком 55 до необходимой толщины, например 18±1 мм. После этого сформированные брикеты транспортируются в камеру предварительного охлаждения 20, где за счет интенсивного обдува захоложенным до температуры 8oC воздухом брикеты охлаждаются до температуры, которая обеспечивает механическую прочность, необходимую для передачи брикетов на транспортер 75 с увеличенным количеством грузонесущих элементов 76, приходящихся на единицу длины цепи, т.е. более компактного расположения охлаждаемых изделий и более рациональным их наклоном под углом 45o < α < 80o к горизонту, обеспечивающим контакт с охлаждающим воздухом практически по всей поверхности.

Транспортером 75 брикеты транспортируются в теплоизолированной камере. В процессе движения в замкнутом пространстве, образованном перегородками 82, нижней частью 72 короба 71, верхней стенкой водяной камеры 78, происходит двухсторонний обдув изделий струями охлаждающего воздуха, истекающими из отверстий 73, выполненных в нижней части 72 короба 71.

Направленный поток (сверху-вниз) охлаждающего воздуха контактирует с изделиями (брикетами) практически по всей их поверхности за счет центрального воздухоотводящего канала нижнего воздухозаборного короба 74. Отработанный воздух посредством всасывающего вентилятора промышленного кондиционера поступает на охлаждение, после чего подается в воздухораспределительный короб 71. Цикл повторяется. Охлажденные до температуры 20-25oC кондитерские изделия передаются на упаковку.

Данное изобретение позволяет повысить компактность и технические характеристики линии, направленные на повышение производительности линии и качества получаемых кондитерских изделий, преимущественно брикетов козинака.

Изобретение относится к технологическому оборудованию производства кондитерских изделий. Линия содержит последовательно соединенные сборник сиропа, плунжерный насос, аппарат для уваривания и вымешивающую машину, а также последовательно соединенные устройство для формования, делительную машину и устройство для охлаждения кондитерских изделий. Вымешивающая машина выполнена в виде темперирующей машины, выход которой непосредственно соединен с входом устройства для формования. Делительная машина выполнена в виде прокатно-резальной машины с устройством охлаждения. Изобретение позволяет повысить компактность и технические характеристики линии, направленные на повышение производительности и качества получаемых кондитерских изделий. 2 з.п.ф-лы, 16 ил.

| Справочник кондитера | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологическое оборудование кондитерских производств | |||

| - Пищепромиздат, 1970, с.534-539, рис.311 | |||

| Устройство для охлаждения изделий | 1990 |

|

SU1750599A1 |

| МАШИНА ДЛЯ РЕЗКИ КОНДИТЕРСКИХ ПЛАСТОВ | 0 |

|

SU341462A1 |

Авторы

Даты

2000-06-27—Публикация

1999-12-17—Подача