«1

Изобретение относится к металлургии, в частности к устройствам для обработки порошкообразными материалами струй жидкого металла на вьшуске из сталеплавильных агрегатов.

Цель изобретения - снижение окис- ленности металла и угара ферросплавов, повышение выхода годного мета-пл

Снижение окисленности металла и угара раскислителей обеспечивается путем уменьшения разбрызгивания металла и повышения усвоения порошка металлом, что достигается за счет формирования плотной плоской струи

20

25

порошкообразного материала, пло скость 5 предлагаемом изобретении производится через перфорацию, выполненную на

вогнутой стенке сопла на расстоянии 0,1-20 диаметров канала фурмы от среза сопла. Перфорацию выполняют на вогнутой стенке, потому что со стороны вогнутой стенки изогнутого соп- ла порошково-газовый поток имеет наименьшую концентрацию части порошка.

Выполнение перфорации на расстоянии от среза сопла меньшем 0,1 диаметра не обеспечивает значительного снижения давления газа-носителя в сопле и,, следовательно, не уменьшает раскрытие порошково-газовой струи, эр потери порошка и разбрызгивание металла,. Вьшолнение перфорации на расстоянии более двадцати диаметров приводит к значительному снижению Ькорости д)зижения порошка вследствие слишком раннего снижения давления газа-носителя в сопле.

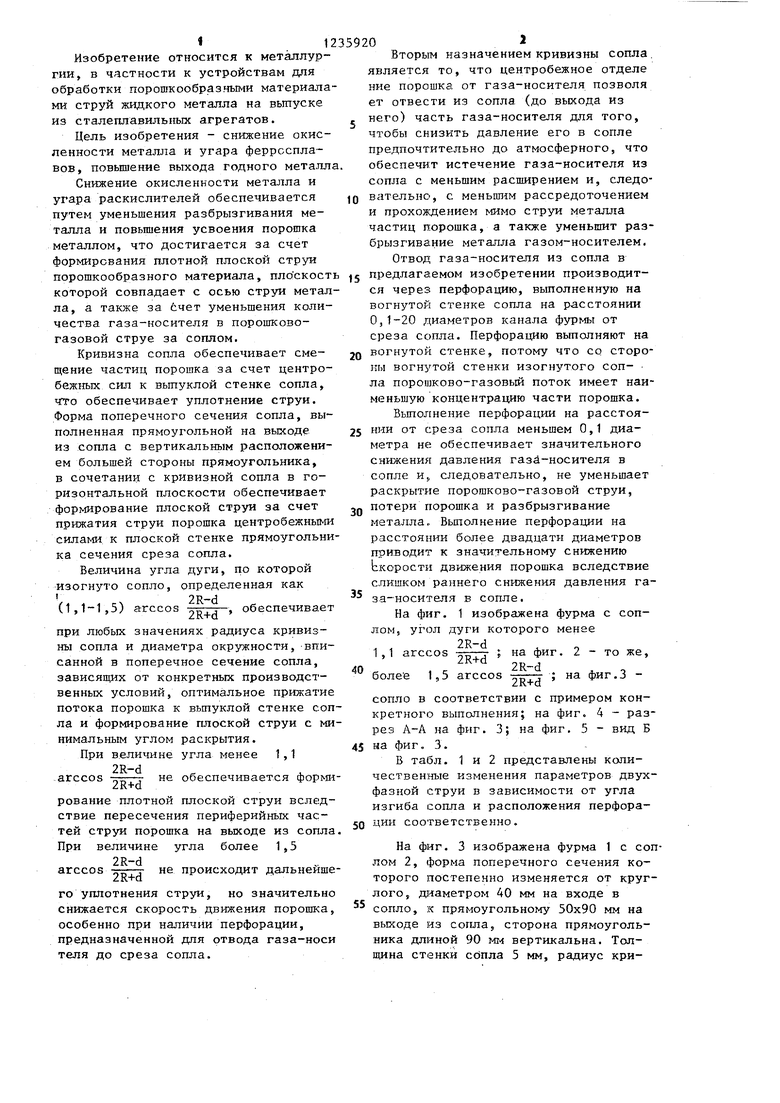

На фиг. 1 изображена фурма с соплом, угол дуги которого менее 2R-d

которой совпадает с осью струи металла, а также за бчет уменьшения количества газа-носителя в порошково- газовой струе за соплом.

Кривизна сопла обеспечивает смещение частиц порошка за счет центробежных сил к вьтуклой стенке сопла, что обеспечивает уплотнение струи. Форма поперечного сечения сопла, выполненная прямоугольной на выходе из сопла с вертикальным расположением большей стороны прямоугольника, в сочетании с кривизной сопла в горизонтальной плоскости обеспечивает формирование плоской струи за счет прижатия струи порошка центробежными силами к плоской стенке прямоугольника сечения среза сопла.

Величина угла дуги, по которой изогнуто сопло, определенная как

2R-d

обеспечивает

(1,1-1 ,5) arccos

при любых значениях радиуса кривизны сопла и диаметра окружности,-вписанной в поперечное сечение сопла, зависящих от конкретных производственных условий, оптимальное прижатие потока порошка к вьтуклой стенке сопла и формирование плоской струи с минимальным углом раскрытия.

При величине угла менее 1,1

2R-d

.arccos - не обеспечивается форми- /к+о

рование плотной плоской струи вследствие пересечения периферийных частей струи порошка на выходе из сопла. При величине угла более 1,5

2R-d

arccos w, , не происходит дальнейшего уплотнения струи, но значительно снижается скорость движения порошка, особенно при наличии перфорации, предназначенной дпя отвода газа-носи теля до среза сопла.

35

, 1 arccos

40

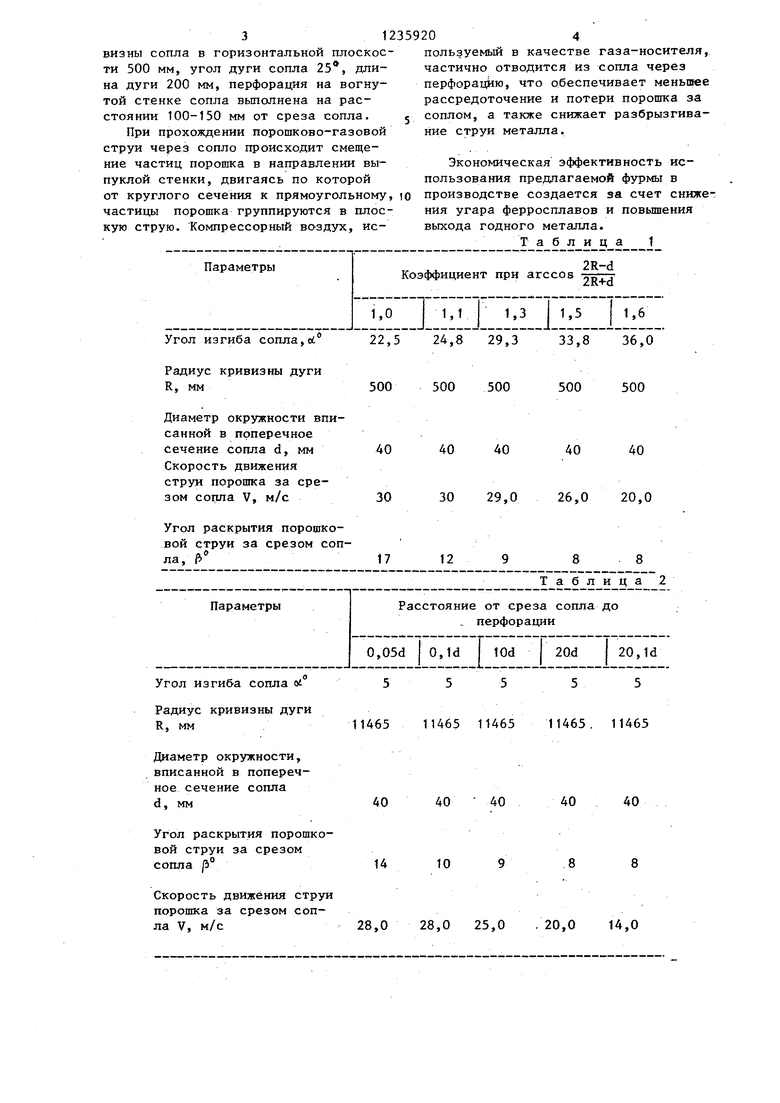

боле е

2R+d 1,5 arccos

2 - то же, на фиг.3 45

50

55

на фиг.

2R-d

2R+d

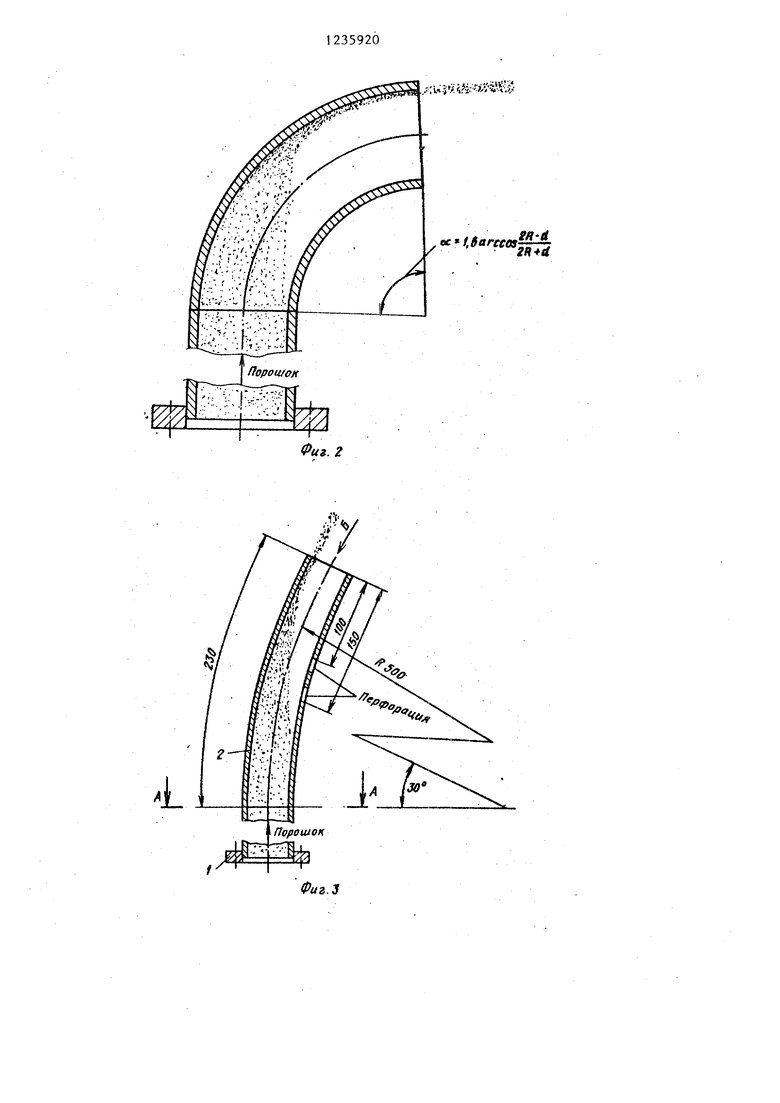

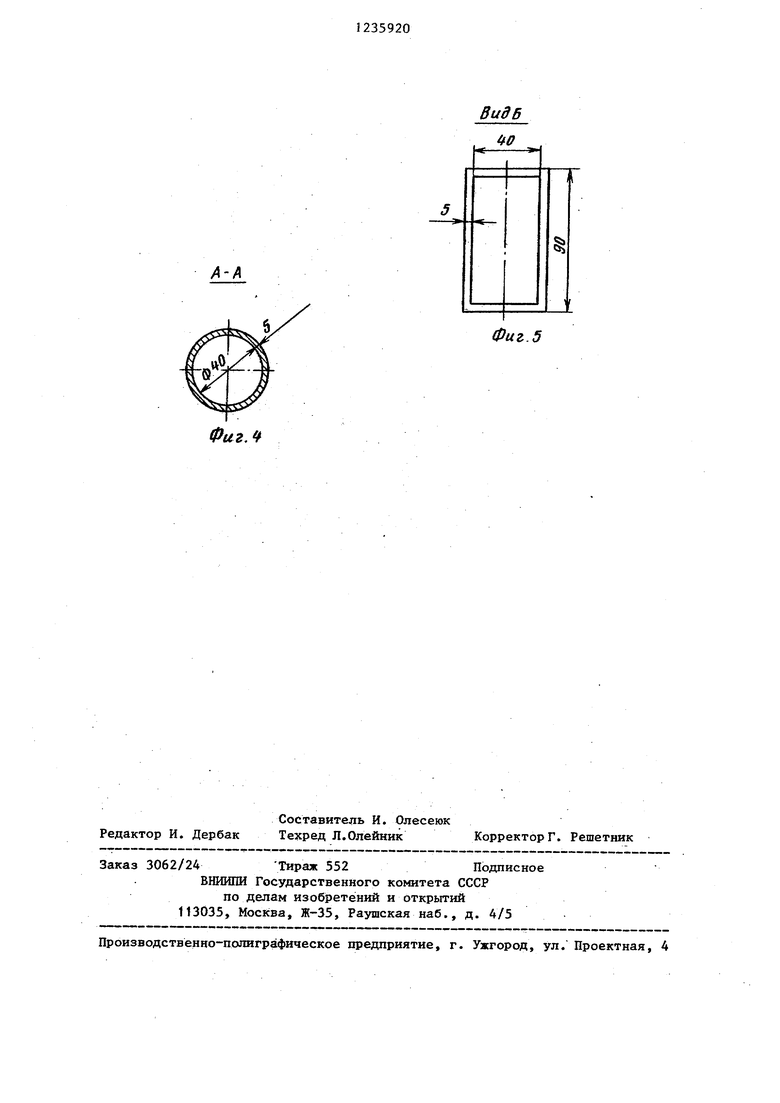

сопло в соответствии с примером конкретного выполнения; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - вид Б на фиг. 3.

В табл. 1 и 2 представлены количественные изменения параметров двухфазной струи в зависимости от угла изгиба соп.па и расположения перфорации соответственно.

На фиг. 3 изображена фурма 1 с соплом 2, форма поперечного сечения которого постепенно изменяется от круглого, Д1 1аметром 40 мм на входе в сопло, к прямоугольному 50x90 мм на вькоде из сопла, сторона прямоугольника длиной 90 мт-1 вертикальна. Толщина стенки сопла 5 мм, радиус кри0

Вторым назначением кривизны сопла. является то, что центробежное отделе ние порошка от газа-носителя позволя ет отвести из сопла (до выхода из него) часть газа-носителя для того, чтобы снизить давление его в сопле предпочтительно до атмосферного, что обеспечит истечение газа-носителя из сопла с меньшим расширением и, следовательно, с меньшим рассредоточением и прохождением мимо струи металла частиц порошка, а также уменьшит разбрызгивание; металла газом-носителем.

Отвод газа-носителя из сопла в

На фиг. 1 изображена фурма с соплом, угол дуги которого менее 2R-d

, 1 arccos

боле е

2R+d 1,5 arccos

2 - то же, на фиг.3 5

0

5

на фиг.

2R-d

2R+d

сопло в соответствии с примером конкретного выполнения; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - вид Б на фиг. 3.

В табл. 1 и 2 представлены количественные изменения параметров двухфазной струи в зависимости от угла изгиба соп.па и расположения перфорации соответственно.

На фиг. 3 изображена фурма 1 с соплом 2, форма поперечного сечения которого постепенно изменяется от круглого, Д1 1аметром 40 мм на входе в сопло, к прямоугольному 50x90 мм на вькоде из сопла, сторона прямоугольника длиной 90 мт-1 вертикальна. Толщина стенки сопла 5 мм, радиус крити 500 мм, угол дуги сопла 25, длина дуги 200 мм, перфорация на вогнутой стенке сопла вьшолнена на расстоянии 100-150 мм от среза сопла.

При прохождении порошково-газовой струи через сопло происходит смещение частиц порошка в направлении выпуклой стенки, двигаясь по которой

частично отводится из сопла через перфорацию, что обеспечивает меньшее рассредоточение и потери порошка за 5 соплом, а также снижает разбрызгивание струи металла.

Экономическая эффективность использования предлагаемой фурмы в от круглого сечения к прямоугольному, ю производстве создается за счет сниже- частицы порошка группируются в плос- ния угара ферросплавов и повьппения кую струю. Компрессорный воздух, ис- выхода годного металла.

Таблица 1

Угол изгиба сопла, об

Радиус кривизны дуги R, мм

Диаметр окружности вписанной в поперечное сечение сопла d, мм Скорость движения струи порошка за срезом сотша V, м/с

Угол раскрытия порошковой струи за срезом сопла, Э

Угол изги&а сопла oi

Радиус кривизны дуги R, мм

Диаметр окружности, вписанной в поперечное сечение сопла d, мм

Угол раскрытия порошковой струи за срезом сопла р°

Скорость движения струи порошка за срезом сопла V, м/с

частично отводится из сопла через перфорацию, что обеспечивает меньшее рассредоточение и потери порошка за соплом, а также снижает разбрызгивание струи металла.

22,5 24,8 29,3 33,8 36,0

500 500 500

500 500

40

40 40

40

40

30

30 29,0 26,0 20,0

17

12

11465 11465 11465 11465. 11465

40

40 40

40

40

14

10

28,0 28,0 25,0 .20,0 14,0

Фиг. г

., . 1- -,. -. f , U -i V. . М л ..л

,tttrceos

гя-d

гя-т

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки жидкого металла кислородом и порошкообразным углеродсодержащим материалом в струе нейтрального газа | 1986 |

|

SU1397496A1 |

| Фурма для продувки расплава | 1991 |

|

SU1803431A1 |

| Фурма для продувки кислородом ванны электродуговой печи | 1979 |

|

SU855004A1 |

| Устройство для ввода в расплав порошкообразных материалов | 1991 |

|

SU1740433A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ КИСЛОРОДНО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ | 2006 |

|

RU2330748C2 |

| Способ продувки металла кислородом | 1981 |

|

SU988879A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2031960C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343205C1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

i.

Фиг. 5

Фиг, 4«

Редактор И. Дербак

Составитель И. Олесеюк

Техред Л.Олейник Корректор Г. Решетник

Заказ 3062/24 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Фурма | 1977 |

|

SU786344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-09-11—Подача