металлургии, а именно к раскислению низкоуглеродистой спокойной стали для глубокой высадки.

Цель изобретения - повьппение пластичности стали.

Установлено, что основное влияние на сопротивляемость стали к разрушению при холодной высадке оказывает содержание кремния и алюминия.

Алюминий, являясь наиболее сильным раскислителем из ряда применяемых, рафинирует сталь от кислорода и оказьшает решающее влияние на формирование неметаллических включений. С учетом этого на основании экспериментальных данных получена зависимость для расчета удельного расхода алюминия, обеспечивающая более тесну связь между содержанием углерода в стали и удельным расходом алюминия.

Математическая зависимость получена из следуюпдих рассуждений.

Для получения заданных свойств стли добавка алюминия равна Alp Al + дА1,

-необходимое содержание алминия в стали,

-количество растворенного алюминия i

количество угарающего алюминия.

При этом, А1допределяет свойства стали и включает количество общего содержания алюминия, обеспечивающего оптимальные ее .свойства. Необходимая концентрация алюминия в стали с содержанием углерода 0,07-0,24%, определенная экспериментальным путем, определяется по формуле, включающей пе рерасчет удельного расхода алюминия при раскислении на его содержание в стали, имеющей вид

где А1

Р

А1.

ЛА1

А1,

0j,|04

(1)

- 0,044 - ДА1 где,Alp - удельный расход алюминия,%.

Изменение содержания алюминия в стали с момента ввода до окончания разливки описывается уравнением, полученным экспериментальным путем и имеющим вид

iAe-0,,, (2)

Объединяя формулы (1) и (2), получают приведенную зависимость для расчета необходимого количества алюминия,

При изменении содержания углерода в стали от 0,07 до 0,24% удельный рас

5

0,,119%. Согласно предлагаемому способу при таком же содержании углерода в стали удельный расход алюминия для раскисления стали составляет 0,139 и 0,053%. Более тесная связь между удельным расходом алюминия и содержанием углерода в стали обеспечивает более полное использование алюминия, не приводя к усилению его вторичного окисления и формированию неметаллических включений, состоящих из корунда. В этом сл;ь чае образуются промежуточные системы неметаллических включений, ненасьш1енньпс Alj Oj , и поэтому имеюшэне более низкую температуру плавления,

При исследовании тонкой структуры поверхности разрушения и пластических

0 свойств стали, раскисленной по различным вариантам, установлено, что положительный эффект достигается в том случае, когда соблюдается соотношение содержания кремния и алюминия в стали 9-14. Это связано с тем, что качество стали для глубокой высадки определяется ее способностью деформироваться в холодном состоянии до 75- 80% без нарушения сплошности поверхности. Ее пластичность при этом определяется, в основном, формой, размерами и типом неметаллических включений, образующихся в стали при ее раскислении.

Одиночные остроугольные оксидные включения и их скопления при холодной деформации металла вызывают большую локализацию напряжений у их. поверхности, чем глобулярные включения. Раскислители не только рафинируют сталь, но и изменяют химический состав образующихся при этом сложных неметаллических включений. Это изменяет температуру плавления неметалли5 ческих включений, обуславливая различия в их морфологии. К таким элементам относятся прежде всего алюминий и кремний.

5

0

5

В низкоуглеродистых сталях при условии преимущественного образования глобулярных оксидных включений удается повысить качество поверхности заготовок во время первого переела на 15-20%, ударную вязкость, относительное удлинение и пластичность металла при холодной деформации. Но нейтрализация отрицательного Е:ЛИЯНИЯ неметаллических включений

10

31235926

проявляется при определенном для данной марки стали отношении содержания алюминия и кремния,

Сталь с отношением содержания кремния к алюминию менее 9 содержит остроугольные включения системы FeO - SiOj - AljOj и поэтому не обладает достаточной пластичностью при холодной деформации.

Сталь с отношением содержания кремния к алюминию более 14 не достаточно глубоко раскислена. Содержание кислорода при этом составляет 0,008 - 0,012%, что служит причиной ухудшения плотносии металла за счет образования пузырей СО при кристаллизации стали.

Способ раскисления низкоуглеродистой стали осуществляют следующим образом.

После получения стали с заданным содержанием углерода ее выпускают из сталеплавильного агрегата в ковш. В ковше во время выпуска сталь предварительно раскисляют марганцем в количестве 7,5-9,1 кг/т, кремнием в количестве 1,5-2,5 кг/т и алюминием в количестве, рассчитанном по приве- денной формуле (в зависимости от ср1еднемарочного состава углерода и кремния в марке стали, которую требуется получить), Затем из ковша отбирают пробу металла, проводят экспрес- сньй анализ химического состава и определяют фактическое содержание

ка марганца составляет 1050 кг, а кремния 145 кг. Расход алюминия, рассчитанный для содержания углерода в стали 0,11% и кремния 0,27%, составля ет 0,098% или с учетом массы металла 127 кг.

После завершения этой предварительной стадии раскисления из ковша отбирают пробу металла. Вьшолненный экспрессньй анализ химического состава стали показывает, что содержание кремния и алюминия в стали соответственно составляет 0,15 и 0,028%, а отношение содержания кремния к содержа- JC нию алюминия составляет 5,3.

Увеличение отношения содержания кремния к содержанию алюминия с 5,3 до 9-14 производят путем дополнительного введения в металл кремния. До- бавление в сталь кремния должно по-; высить его содержание так, чтобы оно бьио в 9-14 раз больше, чем содержание алюминия.

Расчет дополнительной присадки

Si

20

25

30

кремния для отношения -гт:--,- 11,0.

Для получения указанного отношения

содержания кремния к алюминию содержание кремния в стали должно составлять 0,31%. Недостающее количество кремния составляет 0,16%. Добавка кремния производится в изложницу с учетом степени его усвоения сталью. Усвоение кремния при присадке его в предварительно раскисленный металл

кремния и алюминия. Находят отношение35 в изложнице составляет 80-85%. Поэто.

содержания кремния к содержанию алюминия и с учетом усвоения кремния рассчитывают такую дополнительную добавку кремния, чтоб после введения ее в металл отношение содержания крем ния к содержанию алюминия составило 9-14. Это рассчитанное количество кремния вводят в изложницы при разливке металла.

При присадке кремния 1,5-2,5 кг/т стали и степени его усвоения 70-80% его остаточное содержание в стали составляет 0,11-0,18%. Этого количества достаточно для предварительного раскисления и стабилизации степени усвоения алюминия сталью при раскислении.

Плавки низкоуглеродистой стали с содержанием углерода 0,11% проводят в 130-тонном конвертере с разливкой металла в слитки массой 8,2 т. При выпуске плавки в ковш производят предварительное раскисление. Присад

0

5926

ка марганца составляет 1050 кг, а кремния 145 кг. Расход алюминия, рассчитанный для содержания углерода в стали 0,11% и кремния 0,27%, составляет 0,098% или с учетом массы металла 127 кг.

После завершения этой предварительной стадии раскисления из ковша отбирают пробу металла. Вьшолненный экспрессньй анализ химического состава стали показывает, что содержание кремния и алюминия в стали соответственно составляет 0,15 и 0,028%, а отношение содержания кремния к содержа- C нию алюминия составляет 5,3.

Увеличение отношения содержания кремния к содержанию алюминия с 5,3 до 9-14 производят путем дополнительного введения в металл кремния. До- бавление в сталь кремния должно по-; высить его содержание так, чтобы оно бьио в 9-14 раз больше, чем содержание алюминия.

Расчет дополнительной присадки

Si

0

5

0

кремния для отношения -гт:--,- 11,0.

Для получения указанного отношения

содержания кремния к алюминию содержание кремния в стали должно составлять 0,31%. Недостающее количество кремния составляет 0,16%. Добавка кремния производится в изложницу с учетом степени его усвоения сталью. Усвоение кремния при присадке его в предварительно раскисленный металл

40

50

55

му удельный расход кремния для повышения его содержания в стали на 0,16% составляет: 0,16:0,,2%. При массе слитка 8 т и удельном расходе кремния 0,2% его добавка в изложницу составляет 16 кг.

Пластичность стали оценивают сле- дуюшзим образом.

Слитки прокатывают на круглый профиль диаметром 10-12 мм и симметричт ньй уголковый профиль сечением 50 х X мм. Из полки уголкового профиля вырезают стандартные разрывные образцы, а Из круглого профиля - образцы для осадки в холодном состоянии до 1/2 и 1/3 первоначальной высоты. Топографию поверхности разрушения металла исследуют с помощью просвечивающего электронного микроскопа.

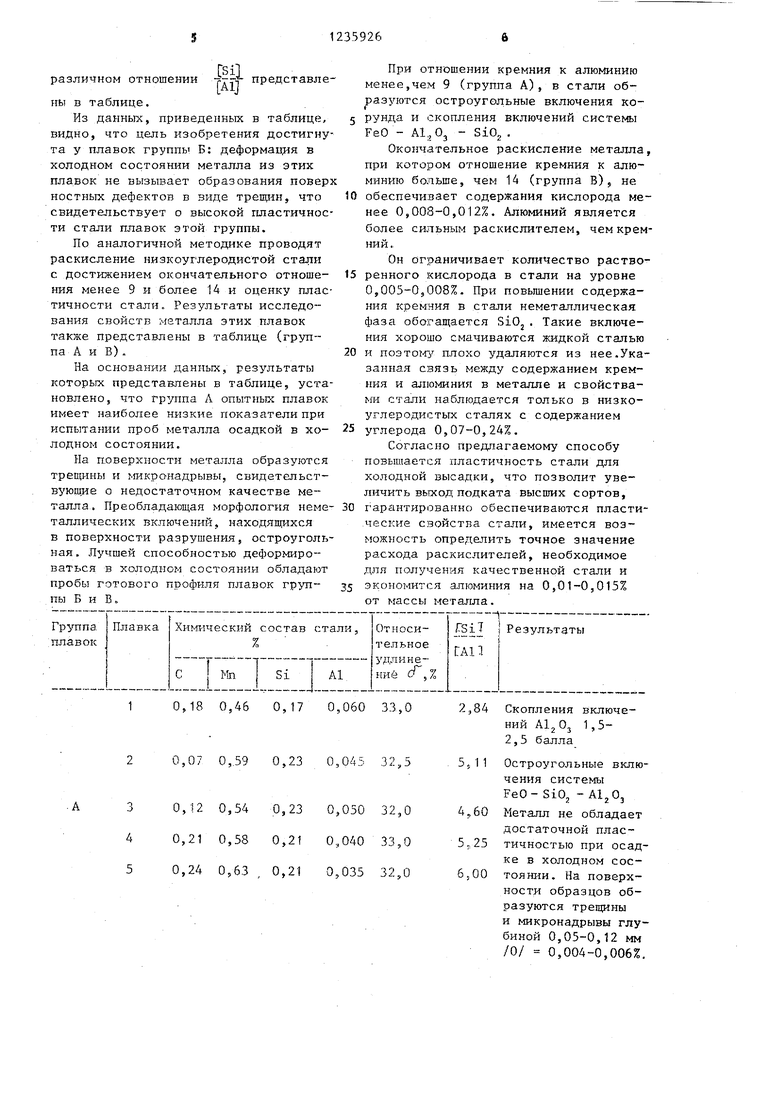

Данные об изменении пластических свойств стали, раскисленной по предлагаемой методике, и результаты металлографических исследований при

различном отношении

sil ТАЦ

представлены в таблице.

Из данных, нриведепных в таблице, видно, что цель изобретения достигнута у плавок группы Б: деформация в холодном состоянии металла из этих плавок не вызывает образования поверх ностных дефектов в виде третщгн, что свидетельствует о высокой пластичности стали плавок этой группы.

По аналогичной методике проводят раскисление низкоуглеродистой стали с достижением окончательного отноше- НИН менее 9 и более 14 и оценку пластичности стали. Результаты исследования свойств металла этих плавок также представлены в таблице (группа А и В) .

На основании данных, результаты которых представлены в таблице, установлено, что группа Л опытных плавок имеет наиболее низкие показатели при испытании проб металла осадкой в хо- лодном состоянии.

На поверхности металла образуются трещины и микронадрывы, свидетельст- вуюпше о недостаточном качестве металла. Преобладающая морфология неме- таллических включений, находящихся в поверхности разрушения, остроугольная . Лучшей способностью деформироваться в холодном состоянии обладают пробы готового профиля плавок груп- пы Б и В.

0,180,460,170,06033,0

0,07О,.590,230,04532,5

0,120,540,230,05032,0

0,210,580,210,04033,0

0,240,63 ,0,210,03532,0

При отношении кремния к алюминию менее,чем 9 (группа А), в стали об- зазуются остроугольные включения корунда и скопления включений системы FeO - А1,, Oj - SiOj ,

Окончательное раскисление металла при котором отношение кремния к алюминию больше, чем 14 (группа В), не обеспечивает содержания кислорода менее 0,008-0,012%. Алюминий является более сильным раскислителем, чем кремний.

Он ограничивает количество растворенного кислорода в стали на уровне 0,005-0,008%. При повышении содержания кремния в стали неметаллическая фаза обогащается SiOj. Такие включения хорошо смачиваются жидкой сталью и поэтому плохо удаляются из нее.Указанная связь между содержанием кремния и алюминия в металле и свойствами стали наблюдается только в низко- углеродистых сталях с содержанием углерода 0,07-0,24%.

Согласно Предлагаемому способу повышается пластичность стали для холодной высадки, что позволит увеличить выход подката высших сортов, гарантированно обеспечиваются пласти лтеские свойства стали, имеется возможность определить точное значение расхода раскислителей, необходимое для получения качественной стали и экономится апюминия на 0,01-0,015% от массы металла.

Скопления включений AljOj 1,5- 2,5 балла

Остроугольные включения системы FeO- SiOj -

Металл не обладает достаточной пластичностью при осадке в холодном состоянии. На поверхности образцов образуются трещины и микронадрывы глубиной 0,05-0,12 мм /О/ 0,004-0,006%,

0,240,440,170,01433,0

0,180,500,230,02633,0

0,240,590,170,01834,5

0,,480,300,03035,0

0,110,470,310,02833,5

0,210,540,210,01534,5

10,240,630,2880,01834,0

20,180,470,4760,02835,0 3,0,200,170,490,02835,0 40,120,580,210,01235,0

Редактор И. Дербак

Составитель М. Прибавкин Техред Л.Олейник

Заказ 3062/24 Тираж 552Подписное

ВЮШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

12,14 Скопление включений 1-1,5 балла

8,85 Глобулярные включения ЗРеОгЗЮ X X ЗА1,Оэ

9,44 Деформация в холодном состоянии не

10,00 вызывает образования поверхностных

11,0 дeфeкт oiв в й иде

трещин /О/ 0,00514,0 0,008%

Скопления включений Al,jOj 1,0 1,5 балла. Металл удовлетворительно

деформируется в

холодном состоянии.

Низкое содержание раскислителей или . А1 сужит причиной недостаточной глубины раскисления стали /О/ 0,008- 0,012%

Корректор Е. Рощко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали для подшипников качения | 1981 |

|

SU956573A1 |

| Способ производства углеродистой стали | 1980 |

|

SU899666A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| Сплав для раскисления стали | 1980 |

|

SU901325A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ производства стали | 1979 |

|

SU836124A1 |

| Способ выплавки стали в кислородном конверторе | 1982 |

|

SU1049551A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| Приспособление для сгибания изолирующих трубок с металлической оболочкой типа Бергмана различных диаметров | 1932 |

|

SU31483A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Hutnik, 1963, № 3, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-25—Подача