1

1235941

ровки

Изобретение относится к области индукционного нагрева, в частности к устройствам для высокочастотной закалки машиностроительных деталей, например коленчатых валов, и может быть использовано в автомЪбильной и тракторной промьшшенности, в компрес- соростроении и машиностроении.

Цель изобретения - повьшение качества закалки.10 9

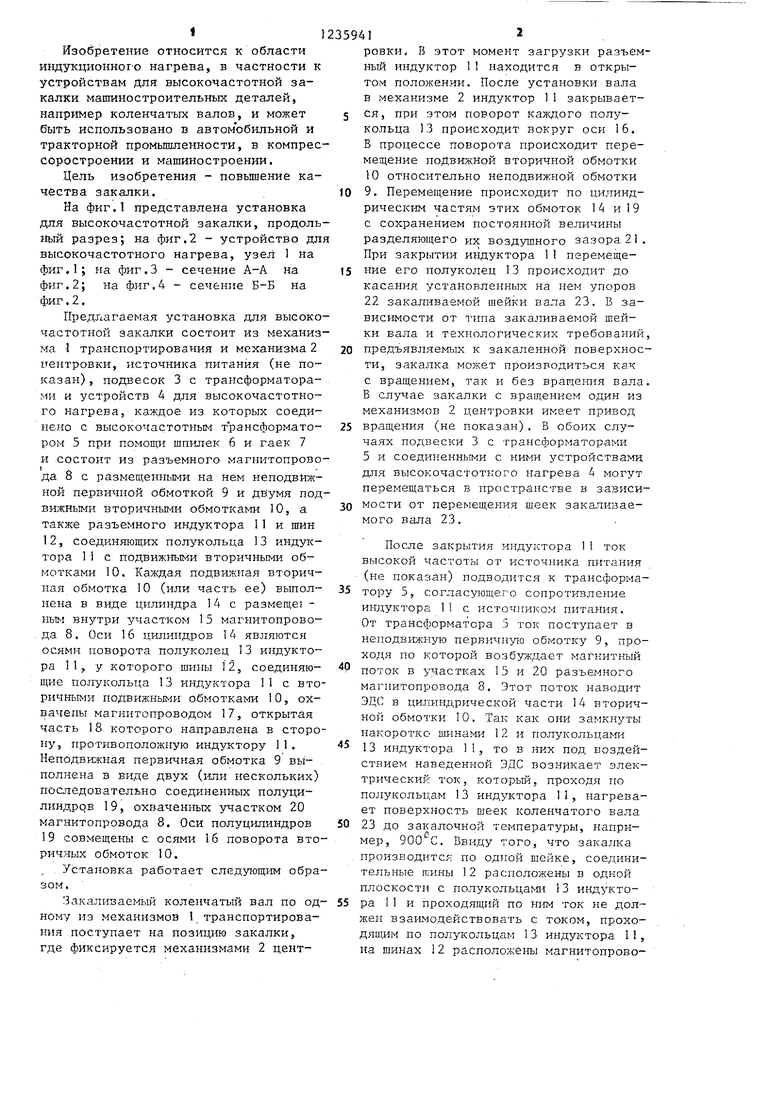

На фиг.1 представлена установка для высокочастотной закалки, продольный разрез; на фиг.2 - устройство для высокочастотного нагрева, узел 1 на фиг.1; на фиг.З - сечение А-А на 15 фиг.2; на фиг.4 - сечение Б-Б на фиг,2.

Предлагаемая установка для высокочастотной закалки состоит из механизма 5 транспортирования и механизма 2 20 иентровки, источника питания (не показан) , подвесок 3 с трансформаторами и устройств 4 для высокочастотного нагрева, каждое из которых соединено с высокочастотным трансформато- 25 ром 5 при помощи шпилек 6 и гаек 7 и состоит из разъемного магнитопрово- да 8 с paзмett eнными на нем неподвИлс- ной первичной обмоткой 9 и дбумя под- вижньми вторичными обмотками 10, а 30 также разъемного индуктора 11 и шин 12, соединяющих полукольца 13 индуктора 11 с подвижными вторичными обмотками 10. Каждая подвил :ная вторичная обмотка 10 (или часть ее) выполнена в виде цилиндра 14 с размеще - нъм внутри участком 15 магнитопрово- , да 8. Оси 16 цилиндров 14 являются осями поворота полуколец 13 индуктора llj у которого шины 12, соединяющие полу сольца 13 индуктора 11 с вто- подвижньми обмотками 10, охвачены магнитопроводом 17, открытая часть 18 которого направлена в сторону, противоположную индуктору 11. Неподвижная первичная обмотка 9 выполнена в виде двух (или нескольких) последовательно соединенных полуци- линдррв 19, охваченных участком 20 магнитопровода 8. Оси полуцилиндров 19 совмещены с осями 16 поворота вторичных обмоток 10.

Установка работает следующим образом.

Закаливаемый коленчатый вал по од- 55 ному из механизмов транспортирования поступает на позицию закалки, где фиксируется механизмами 2 цент35

40

45

В этот момент загрузки разъемный индуктор 11 находится в открытом положении. После установки вала в механизме 2 индуктор 1 закрывается, при этом поворот каждого полукольца 13 происходит вокруг оси 16. В процессе поворота происходит перемещение подвижной вторичной обмотки 10 относительно неподвижной обмотки

Перемещение происходит по цилиндрическим частям этих обмоток 14 и 19 с сохранением постоянной величины разделяющего их воздушного зазора 21. При закрытии индуктора 11 перемещение его полуколец 13 происходит до касания установленных на нем упоров 22 закаливаемой шейки вала 23. В зависимости от типа закаливаемой шейки вала и технологических требований, предъявляемых к закаленной поверхности, закалка может производиться как с вращением, так и без вращеттая вала. В случае закалки с вращением один из механизмов 2 центровки имеет привод вращения (не показан). В обоих случаях подвески 3 с трансформаторами 5 и соединенными с ними устройствами для высокочастотного нагрева 4 могут перемещаться в пространстве в зависимости от перемещения шеек зака,пизае- мого вала 23.

После закрытия индуктора 11 ток высокой частоты от источника питания (не показан) поцводится к трансформатору 5, согласуюп ;его сопротивление индуктора 11 с источником питания. От трансформатора 5 ток поступает в неподв1-скную первичную обмотку 9, проходя по вюторой возбуждает магнитный поток в участках 15 и 20 разъемного магнитопровода 8. Этот поток наводит ЭЦС в цилиндрической части 14 вторичной обмотки 10. Так как опи замкнуты накоротко шинами 12 и полукольцами 13 индуктора 1I, то в них под воздействием наведенной ЭДС возникает электрический ток, который, проходя по полукольцам 13 индуктора П, нагревает поверхность шеек коленчатого вала 50 23 до закалочной температуры, например, 900 С. Ввиду того, что закалка производится по одпой шейке, соединительные шины 12 расположены в одной плоскости с полукольцами 13 индуктора 11 и проходящий по ним ток не должен взаимодействовать с током, проходящим по полукольцам 13 индуктора 11, на шинах 12 расположены магнитопрово

9

В этот момент загрузки разъемный индуктор 11 находится в открытом положении. После установки вала в механизме 2 индуктор 1 закрывается, при этом поворот каждого полукольца 13 происходит вокруг оси 16. В процессе поворота происходит перемещение подвижной вторичной обмотки 10 относительно неподвижной обмотки

Перемещение происходит по цилиндрическим частям этих обмоток 14 и 19 с сохранением постоянной величины разделяющего их воздушного зазора 21. При закрытии индуктора 11 перемещение его полуколец 13 происходит до касания установленных на нем упоров 22 закаливаемой шейки вала 23. В зависимости от типа закаливаемой шейки вала и технологических требований предъявляемых к закаленной поверхности, закалка может производиться как с вращением, так и без вращеттая вала В случае закалки с вращением один из механизмов 2 центровки имеет привод вращения (не показан). В обоих случаях подвески 3 с трансформаторами 5 и соединенными с ними устройствами для высокочастотного нагрева 4 могут перемещаться в пространстве в зависимости от перемещения шеек зака,пизае- мого вала 23.

31235941

ы 17, открытая часть I8 которых напприл ша до В их ни мы по в ны за ши то ро пр ко то ле че

равлеиа в сторону, противоположную индуктору. В такой конструкции ток индуктора проходит по поверхности открытой части 18 пганы 12, что исключа ет его взаимодействие с током в индукторе.

В процессе нагрева вала происходит его деформация, что приводит к воздействию шейки вала через упоры (не показаны) на полукольца 13 индук тора 11 и соответственно к их поворо ту вокруг осей 16. Одновременно происходит поворот соединенных с ними вторичных обмоток 10. При этом зазор 21, разделяющий цилиндрическую часть первичной обмотки 9 и цилиндрическую часть 14 вторичных обмоток 10, остается постоянным.

После окончания нагрева на шейки подается закалочная жидкость. По команде о конце охлаждения происходит поворот полуколец 13 разъемного индуктора I1 в исходное положение, т.е. поворот полуиндукторов 13 и свя занных с ними элементов вокруг осей 16. Пос.ле этого разжимаются механизмы 2 центровки, и вал механизмом 1

транспортирования вьгеодится из установки.

Так как в современных автоматизи- рованных установках для закалки коленчатых валов обычно одновременно

10

5

5

0

30

25

производится закалка всех шеек сразу или группами, например коренных и шатунных, то приходится размещать рядом несколько устройств для нагрева. В этом случае приходится учитьшать их взаимное влияние, а также их влияние на элементы вала, не подвергаемые закалке, например противовесы, подвесы с трансформаторами. Поэтому в предлагаемой установке дополнительный положительньй эффект достигается за счет размещения соединительных шин 12 в плоскости индуктора с охватом их магнитопроводом, открытая сторона которого направлена в сторону, противоположную индуктору. В такой конструкции исключается перетек ание тока на наружную поверхность полуколец 13, что приводит к повышению качества закалки.

Изобретение позволяет повысить качество закалки шеек коленчатых валов, так как зазор между цилиндрическими частями первичной и вторичных обмоток остается постоянным при любых деформациях закаливаемого вала и раз- брЬсе его геометрических размеров, что приводит к выравниваншо закаленного слоя и уменьшению деформации. Это позволяет отказаться от использования петлевых индукторов и получить экономический эффект 40 тыс.руб. в год.

f7

Редактор П.Коссей

Составитель В.Белофастов

Техред В.КадарКорректор Е.Рошко

Заказ 3063/25Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индуктор-трансформатор | 1977 |

|

SU687627A1 |

| Устройство для закалки валов | 1975 |

|

SU579327A1 |

| Устройство для высокочастотногоНАгРЕВА дЕТАли | 1978 |

|

SU841126A1 |

| Устройство для нагрева тв 4 шеек коленчатых валов с вращением под слоем закалочной жидкости | 1978 |

|

SU747902A1 |

| Кольцевой индуктор для высокочастотной термообработки деталей | 1978 |

|

SU745025A1 |

| Индуктор для высокочастотной закалки валов | 1986 |

|

SU1721844A1 |

| РАЗЪЕМНЫЙ БЕСКОНТАКТНЫЙ ИНДУКТОР | 1971 |

|

SU432695A1 |

| Установка для закалки шеек коленчатых валов | 1984 |

|

SU1271897A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| Устройство для закалки шатунных шеек коленчатого вала | 1982 |

|

SU1068503A1 |

| Индуктор-трансформатор | 1977 |

|

SU687627A1 |

| Устройство для высокочастотногоНАгРЕВА дЕТАли | 1978 |

|

SU841126A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-06-07—Публикация

1984-08-02—Подача