(54

КОЛЬЦЕВОЙ ИНДУКТОР ДЯЯ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индуктор-трансформатор | 1977 |

|

SU687627A1 |

| Установка для высокочастотной закалки деталей | 1984 |

|

SU1235941A1 |

| Устройство для закалки валов | 1975 |

|

SU579327A1 |

| Индуктор для высокочастотной закалки валов | 1986 |

|

SU1721844A1 |

| Устройство для закалки шатунных шеек коленчатого вала | 1982 |

|

SU1068503A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Установка для индукционного нагрева деталей | 1983 |

|

SU1133302A1 |

| СПОСОБ ЗАКАЛКИ КОЛЕНЧАТЫХ ВАЛОВ | 1995 |

|

RU2071505C1 |

| Способ закалки распределительного вала | 1980 |

|

SU1129244A1 |

| Устройство для закалки шеек коленча-ТОгО ВАлА | 1979 |

|

SU802380A1 |

Изобретение относится к электротермии, а точнее к разработке конструкций индукторов для термообработки различных изделий,например высокочастотной закалки коренных и шатун-5 ных шеек коленчатых галов в автомобильной и тракторной промьюшенности, а также в других отраслях промышленности, где необходимо производить закалку деталей сложной формы.

Известны индукторы для закалки коленчатых и распределительных валов, состоящие из двух индуктирукйдах полувитков, причем они выполняются обычно-разъемными и в соответствии 15 с этим соединены друг с другом кЬнтактным или бесконтактным способомТакие индукторы при нагреве ими деталей сложной формы, производят нагрев соседних участков деталей, 20 которые расположены близко к индуктору или к закаливаемому участку. Зто приводит к излишнему росту потребляемой мощности, а также к деформации участков деталей, не под- 25 лежащих термообработке. При закалке такими индукторами коленчатого вала происходит подкалка противовесов вала, что приводит к деформации резьбовых отверстий, затрудняет 30

дальнейшую обработку противовесов, уменьшает ширину закаленной зоны на закаливаемой шейке и вызывает повышенный расход электроэнергии, т.е. снижает КПД индуктора. Эти явления особенно наглядны при закалке стальных тракторных валов на Владимирском тракторном заводе.

Наиболее близким из известных яв-. ляется кольцевой индуктор для высокочастотной термообработки деталей, например закалки цилиндрических шеек коленчатых ; валов, (содержс1щий по меньшей мере два соединенных последовательно мУктй руюййх полувитка, образующих отверстие.под деталь и магнитопровод, выполненный в виде двух стенок, охватывающих виток по бокам и соединяющей их перемычки.

Однако при закалке коленчатьгх валов наиболее полно выявляются недостатки, присущие этому типу, индуктора: подкалка противовесов, деформация резьбовых отверстий в противовесах и нечеткая закаленная эона. Применение электрсялагнитных экранов не приво;цйт к существенному улучшению, а применение П-образного магнитопровода в существующей

Конструкции из листовой электротехнической стали затруднено, t.-к, ширина закаленной зоны на иейке коленчатого вала со.измерима или равна ширине шейки, а между индуктирующим проводом и ближайшим противовесом коленчатого вала остается зазор всего 2-5 мм.

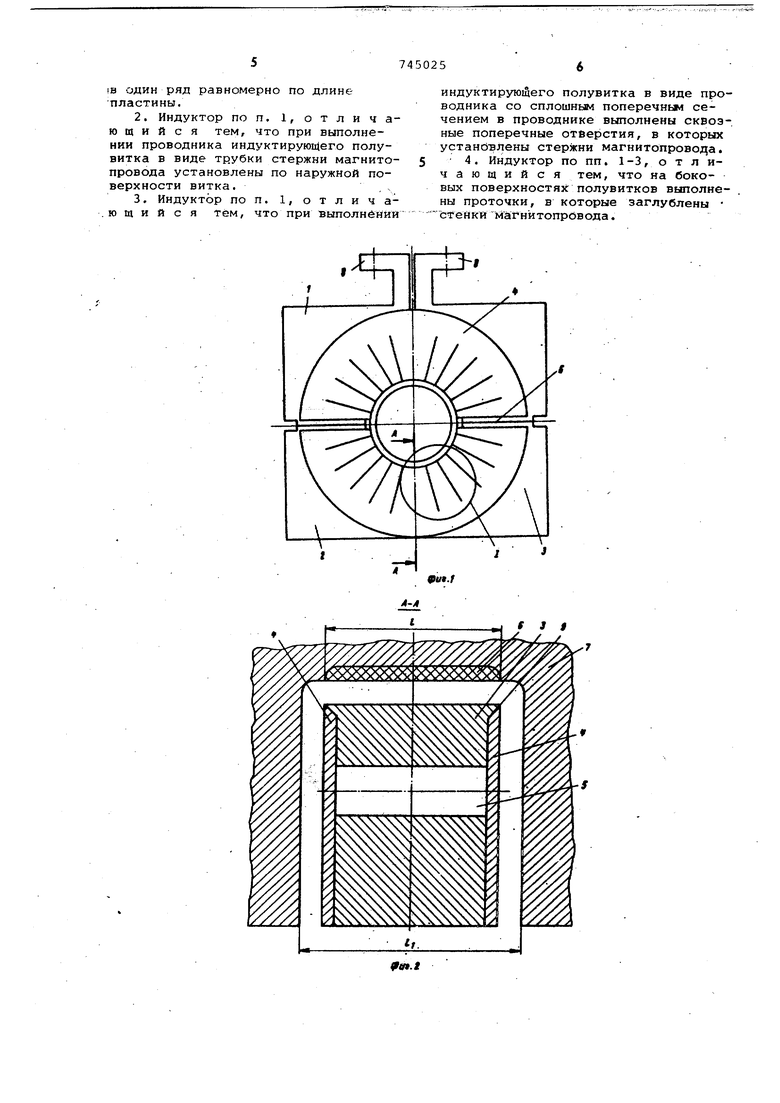

Целью настоящего изобретения является повышение эффективности работы индуктора для высокочастотной термообработки машиностроительных деталей, например, закалки шеек коленчатых валов, заключающееся в исключении подкалки участков деталей, не подлежащих термообработке, например противовесов с резьбовыми отверстиями, расширениизоны закалки, исключении влияния противове.сов на ширину закаленной зоны. Поставленная цель достигается тем, что в указанной конструкции стенки магнитопровода выполнены в виде пластин с пазами со стороны отверстия под деталь и по направлению радиуса кольцевого индуктора, а перемычка выполнена в виде набора стержней, установленньлх в один ряд равномерно по длине пластины.

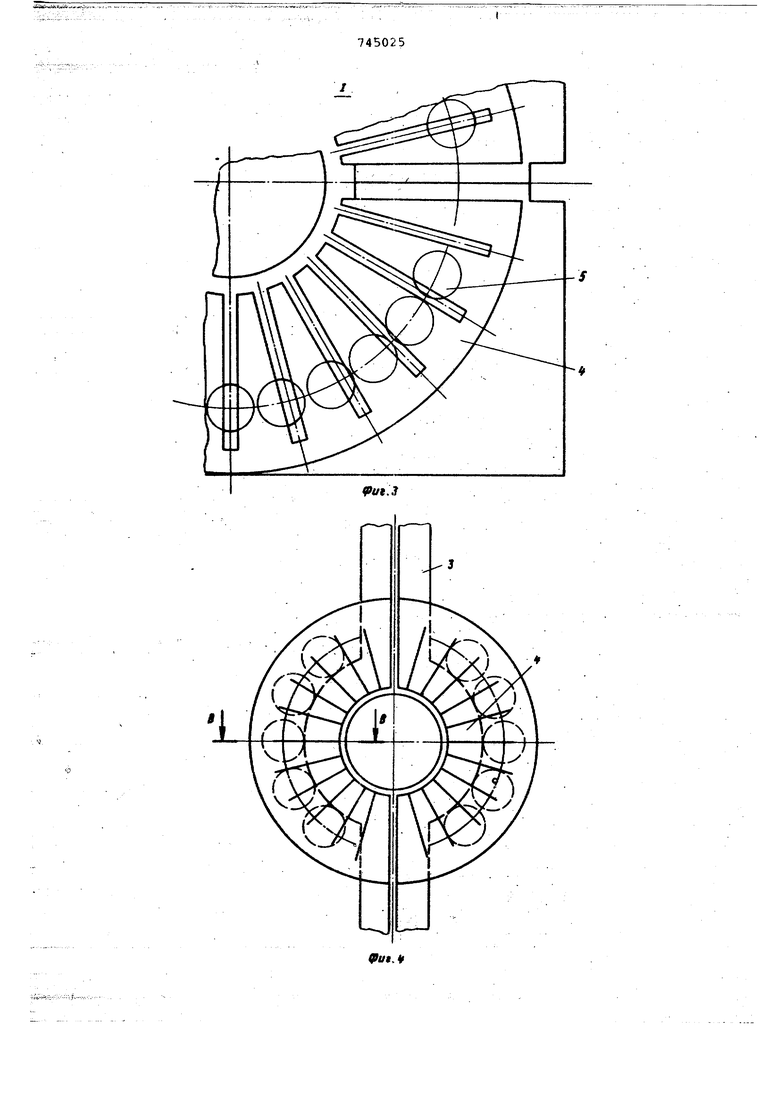

При выполнении проводника индукцирующего полувитка в виде трубки стержни магнитопровода установлены по наружной поверхности витка, а при выполнении его в виде проводника со сплошным поперечным сечением в проводнике выполнены сквозные поперечные отверстия, 3 которых установлены стержни магнитопровода.

Стенки магнитопровода могут быть заглублены в проточки, выполненные на боковых поверхностях полувитков.

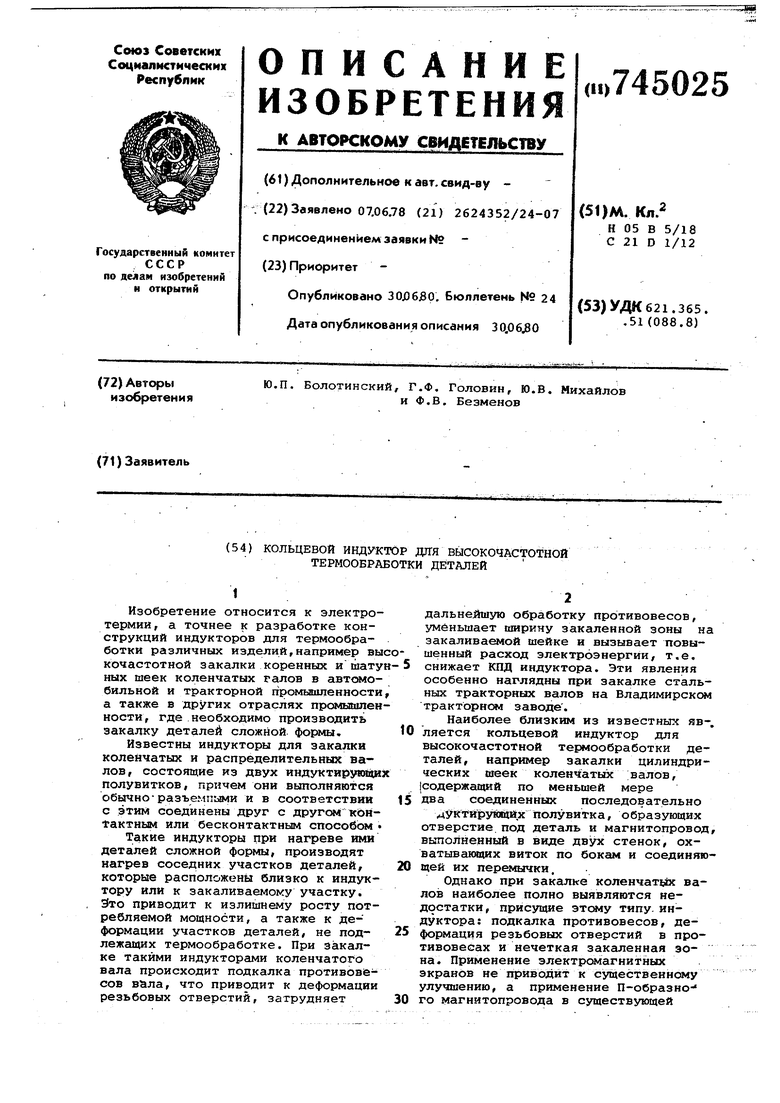

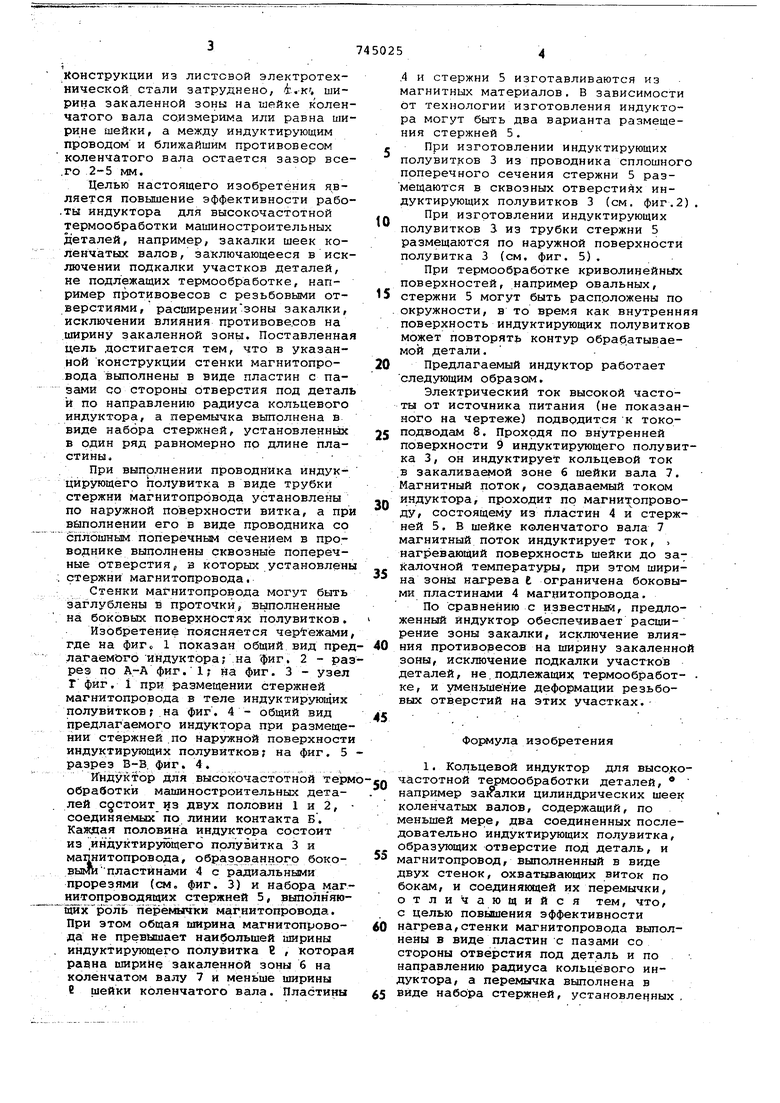

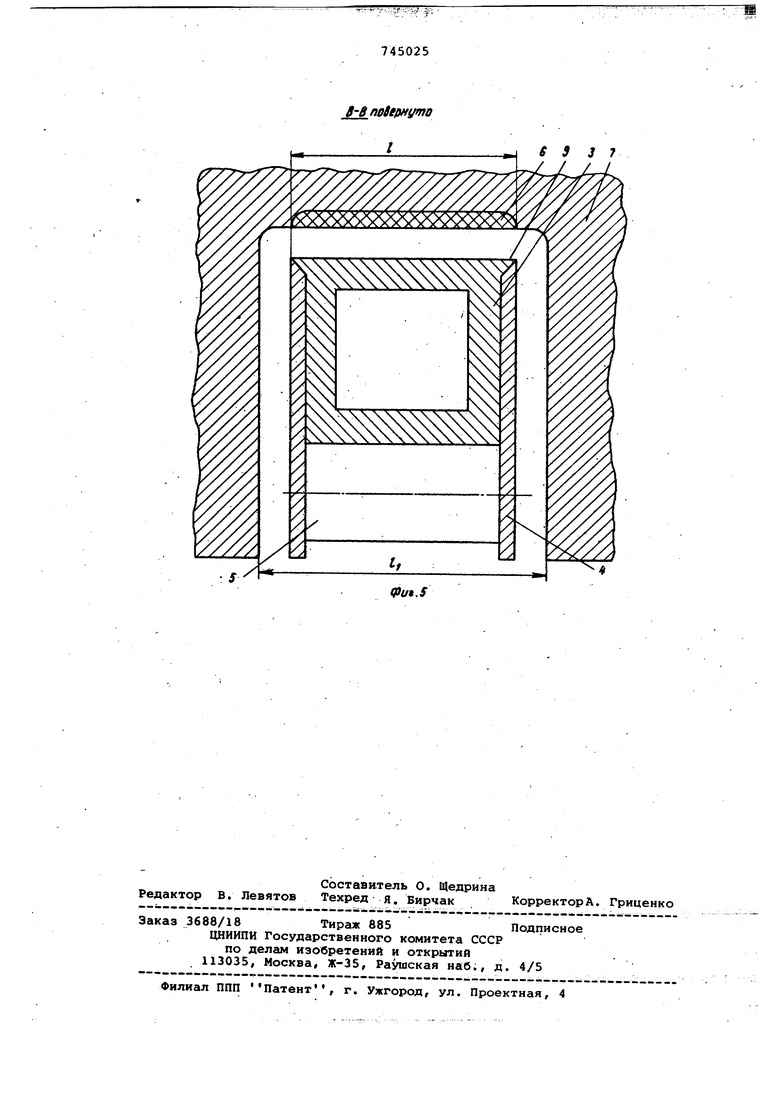

Изобретение поясняется чертежами, где на фиг 1 показан обший вид предлагаемогбиндуктора; на фиг. 2 - разрез по А-А фиг. 1; на фиг. 3 - узел Гфиг. i при размещении стержней магнитопровода в теле индуктирующих полувитков;.на фиг. 4 - общий вид предлагаемого индуктора при размещении стержней по наружной поверхности индуктирующих полувитков f на фиг. 5 разрез В-3. фиг. 4.

Индуктор для высокочастотной термообработки машиностроительных деталей сдстоит из двух половин 1 и 2, соединяемых по линии контакта Б. Каждая половина индуктора состоит из .индуктирующего прлувйтка 3 и мапнитопровода, образованного боковым пластинами 4 с радиальными прорезями (см, фиг. 3) и набора магнитопроводящих стержней 5, выполняю щЙхроль перемычки магнитопровода. При этом общая ширина магнитопровода не превышает наибольшей ширины индуктирующего полувитка Е , которая равна ширине закаленной зоны 6 на коленчатом валу 7 и меньше ширины и шейки коленчатого вала. Пластины

,4 и стержни 5 изготавливаются из магнитных материалов. В зависимости от технологии изготовления индуктора могут быть два варианта размещения стержней 5.

При изготовлении индуктирующих полувитков 3 из проводника сплошного поперечного сечения стержни 5 размещаются в сквозных отверстиях индуктирующих полувитков 3 (см. фиг.2)

При изготовлении индуктирующих полувитков 3 из трубки стержни 5 размещаются по наружной поверхности полувитка 3 (см. фиг. 5).

При термообработке криволинейных поверхностей, например овальных, стержни 5 могут быть расположены по окружности, в то время как внутрення поверхность индуктирующих полувитков может повторять контур обрабатываемой детали.

Предлагаемый индуктор работает следующим образом.

Электрический ток высокой частоты от источника питания (не показанного на чертеже) подводится к токоподводам 8. Проходя по внутренней поверхности 9 индуктирующего полувитка 3, он индуктирует кольцевой ток в закаливаемой зоне 6 шейки вала 7. Магнитный поток, создаваемый током индуктора, проходит по магнитопроводу, состоящему из пластин 4 и стержней 5. В шейке коленчатого вала 7 магнитный поток индуктирует ток, нагревающий поверхность шейки до закалочной температуры, при этом ширина зоны нагрева Е ограничена боковыми пластинами 4 магвитопровода.

По сравнению с известным, предложенный индуктор обеспечивает расширение зоны закалки, исключение влияния противоэесов на ширину закаленно зоны, исключение подкалки участков деталей, не.подлежащих термообработке, и уменьшение деформации резьбовых отверстий на этих участках.Формула изобретения

В ОДИН ряд равномерно по длине пластины.

индуктирую1цего полувитка в виде проводника со сплошным поперечньи сечением в проводнике выполнены сквозные поперечные отверстия, в которых устанбвлены стержни магнитопровод а. 4. Индуктор по пп. 1-3, о т л ичающийся тем, что на боковых поверхностях полувитков выполнены проточки, в которые заглублены стенки маГнйтопровода.

3 t

Авторы

Даты

1980-06-30—Публикация

1978-06-07—Подача