I

Изобретение относится к области термической обработки и может быть использовано для закалки шеек коленчатых валов в автомобильной, тракторной и авиационной промыигленности.

Известно устройство для закалки валов с индукционного нагрева, в котором применены индукторы, состоящие из двух подвижных полуколец, контактирующих друг с другом в плоскости разъема, при этом одно из полуколец разделено на две части и .разделеными концами подключено к вторичной обмоке высокочастотного трансформатора l.

Известно также устройство для закалки валов, содержащее контактный узел с , индуктор, состоящий из двух зеркальносимметричных полуколец, имеклдих возможность поворота и установленных с зазором 12.

Недостатком известных устройств явпя- ется наличие контактных поверхностей, часто подгорающих в процессе эксплуатации. Это приводит к уменьшению срока службы индуктора . Кроме того, наличие гидравлической или пневматической системы поджагия полуколец ийдуктора друг к Д 1угу с целью получения хорошего контакта nimeoдит к деформациям полуколец индукто1)а, его контактных поверхностей и усложняет конструкцию всей установки. Выполнение индуктора из Двух несимметричных полуколец приводит к возникновению больших односто. ронн1иГх. электродинамических усилий, дефо| мирующих закаливаемый вал.

Целью предлагаемого изобретения явл5 ется создание простой конструкции, позволяющей исключить деформацию 3aKanHBaeNU)ro вала и увелишть срок службы индукто м путем исключения подгорания контактов.

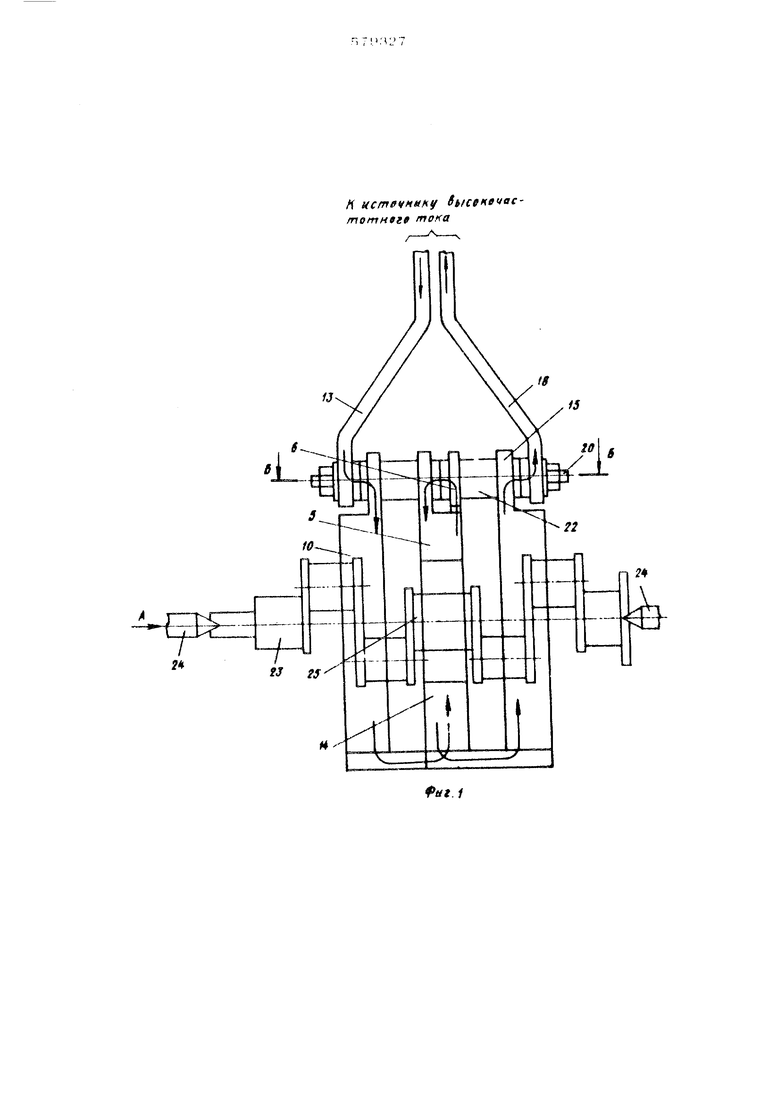

Для этого контактный узел выполнен в виде оси с нанесенными на ней контактными шайбами, разделенными изоляционтгыми втулками, при этом концы полуколец индуктора соединены с шинами, каждая пара которых жестко скреплена с шайбами.

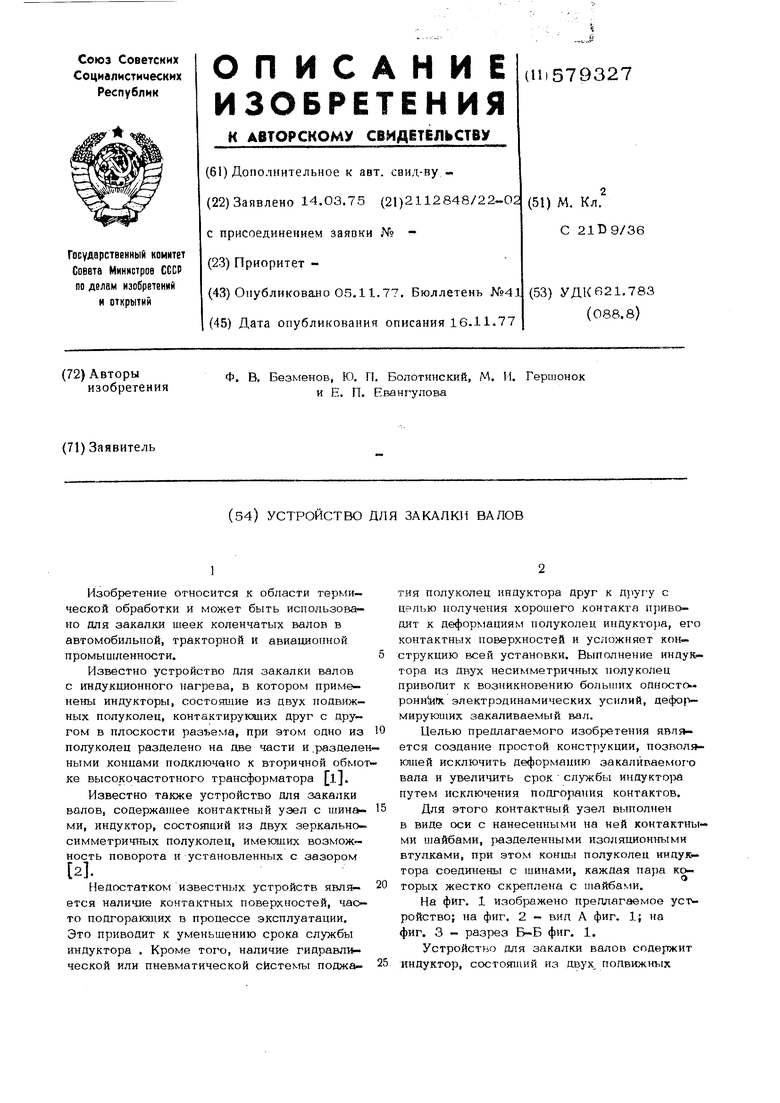

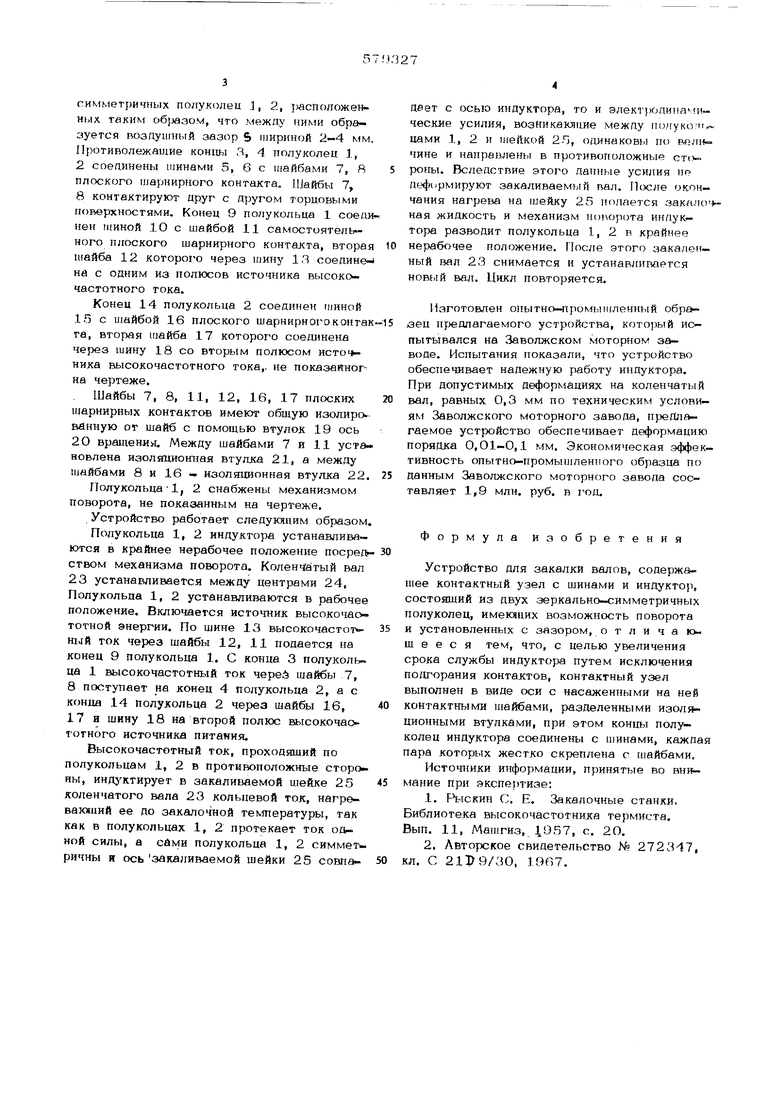

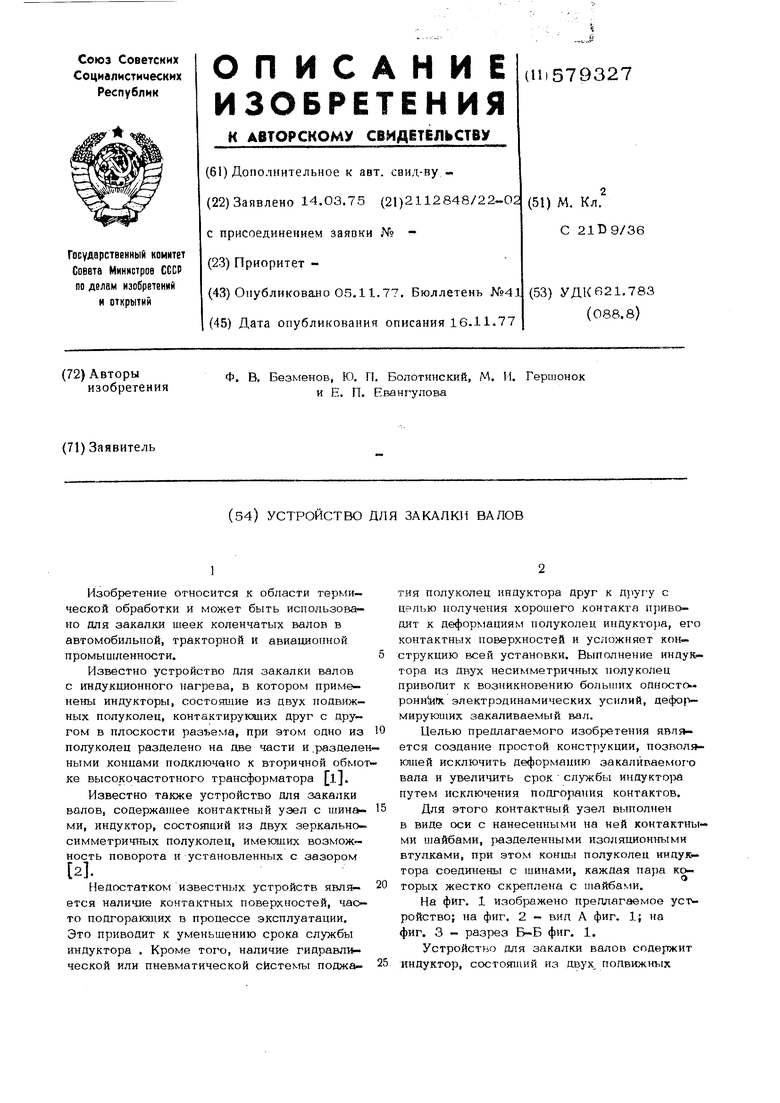

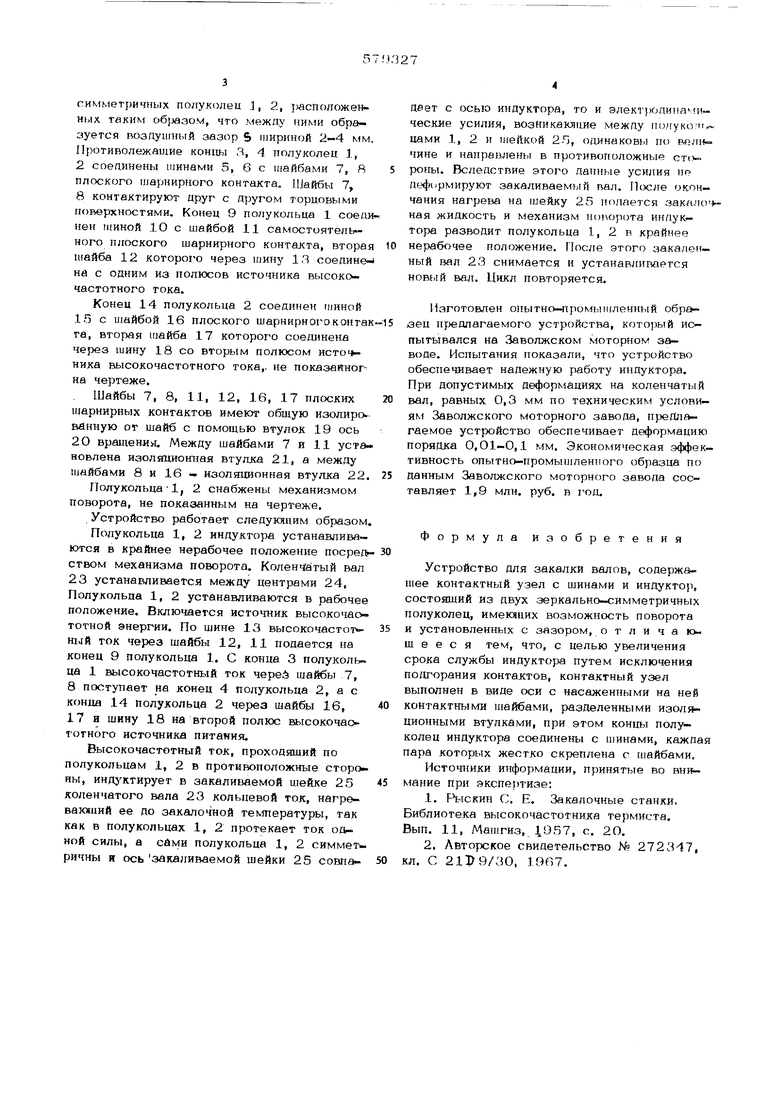

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вид А фиг. 1; на фиг, 3 - разрез фиг. 1.

Устройство для закалки валов содержит индуктор, состоящий из двух, подвижных

симметричных полуколец .1, 2, 5)асположе№ных TflKHNi , что .между ними образуется позду111} ый зазор 5 шириной 2-4 мм, Противолежащие концы 3, 4 полуколец 1, 2 соединены тинами 5, 6 с шайбами 7, 8 плоского гиарнирного контакта, гиайбы 7, 8 контактируют аруг с другом торцовыми поверхностями. Конец 9 полукольца 1 соеди нен тиной 10 с шайбой 11 самостоятель ноге плоского шарнирного контадта, вторая шайба 12 которого через шину 13 соединена с одним из полюсов источника высокочастотного тока.

Конец 14 полукольца 2 соединен (ииной 15 с шайбой 16 плоского шарнирнотоконгак га, вторая шайба 17 которого соединена через шину 18 со вторым полнх:ом источ(ника высокочастотного тока,, не покаэайногна чертеже.

. Шайбы 7, 8, 11, 12, 16, 17 плоских шарнирных контактов имеют общую изолиро ванную от шайб с помощью втулок 19 ось 2О вращения. Между шайбами 7 и 11 установлена изоляционная втулка 21, а между 1иайбами 8 и 16 - изоляционная втулда 22.

Полукольца 1, 2 снабжены механизмом поворота, не показанным на чертеже.

Устройство работает следукмшм образом.

Полукольца 1, 2 индуктора устанавливаются в крайнее нерабочее положение посредством механизма поворота. Коленч(атый вал 23 устанавливается между центрами 24, Полукольца 1, 2 устанавливаются в рабочее положение. Включается источник высокочао тотной энергии. По шине 13 высокочастот«ный ток через шайбы 12, 11 подается на конец 9 полукольца 1. С конца 3 полукольца 1 высокочастотный ток чере: шайбы 7, 8 поступает на конец 4 полукольца 2, а с конца 14 полукольца 2 через шайбы 16, 17 и шину 18 на второй полюс нысокочао готного источника питания.

Высокочастотный ток, проходяший по полукольцам 1, 2 в противоположные стороны, инд}ктирует в закаливаемой шейке 25 коленчатого вала 23 кольцевой ток, нагревающий ее до закалочной температуры, так как в полукольцах 1, 2 протекает ток силы, а сймк полукольца 1, 2 симметричны и ось закаливаемой шейки 25 совпадает с осью индуктора, то и элекгродипамн- ческие усилия, возникаюшие между гп.)иука. цами J., 2 и шейкой 25, одинаковы по вели чине и направлены в противоположные стороны. Вследствие этого данные усилия Hf де4н)рмируют закаливаемый вал. П(х:ле окончания нагрева на шейку 25 подается зака.чоная жидкость и механизм И(л орота индуктора разводит полукольца 1, 2 в крайнее нерабочее положение. После этого закаленный вал 23 снимается и устанавливается новый вал. Цикл повторяется.

Изготовлен опытно-пром1 1шленный обрахзец пг едпагаемого устройства, который испытывался на Заволжском моторном заводе. Испытания показали, что устройство обеспечивает надежную работу индуктора. При допустимых деформациях на коленчатый вал, равных 0,3 мм по техническим условиям Заволжского моторного завода, предлагаемое устройство обеспечивает деформацию порядка 0,01-0,1 мм. Экономическая эффективность опытно-промышленного образца по данным Заволжского моторного завода составляет 1,9 млн. руб. в год.

Формула Изобретения

Устройство для закалки валов, содержащее контактный узел с шинами и индуктор, состоящий из двух зеркально-симметричных полуколец, имекяцих возможность поворота и установленных с зазором, о т л и ч а кьш е е с я тем, что, с целью увеличения срока службы индуктора путем исключения подгорания контактов, контактный узел выполнен в виде оси с насаженными на ней контактными шайбами, разделенными изоляционными втулками, при этом концы полуколец индуктора соединены с шинами, кажда пара которых жестко скреплена с шайбами.

Истошшки информации, принятые во вни- манке при экспертизе:

1.Рыскин С. Е. Закалочные станки. Библиотека высокочастотнилса термиста. Вып. 11, Машгиз, 1957, с. 20.

2.Авторское свидетельство № 272347, кл. С 211 9/30, 1967.

т

+

г

гз гу.

22

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для высокочастотной закалки деталей | 1984 |

|

SU1235941A1 |

| Индуктор-трансформатор | 1977 |

|

SU687627A1 |

| Кольцевой индуктор для высокочастотной термообработки деталей | 1978 |

|

SU745025A1 |

| Устройство для нагрева тв 4 шеек коленчатых валов с вращением под слоем закалочной жидкости | 1978 |

|

SU747902A1 |

| Установка для индукционного нагрева деталей | 1983 |

|

SU1133302A1 |

| Индуктор для высокочастотной закалки валов | 1986 |

|

SU1721844A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| Разъемный индуктор для поверхностной закалки токами высокой частоты шеек коленчатых валов или других деталей | 1951 |

|

SU100204A1 |

| Устройство для высокочастотногоНАгРЕВА дЕТАли | 1978 |

|

SU841126A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

Авторы

Даты

1977-11-05—Публикация

1975-03-14—Подача