Изобретение относится к индукционному нагреву, в частности к устройствам для закалки рабочих поверхностей шеек колен- чатых валов с индукционного нагрева, и может быть использовано для поверхностной

термической обработки больших коленчатых валов.

Цель изобретения - повышение производительности путем уменьшения времени на нагрев, установку и замену индукторов

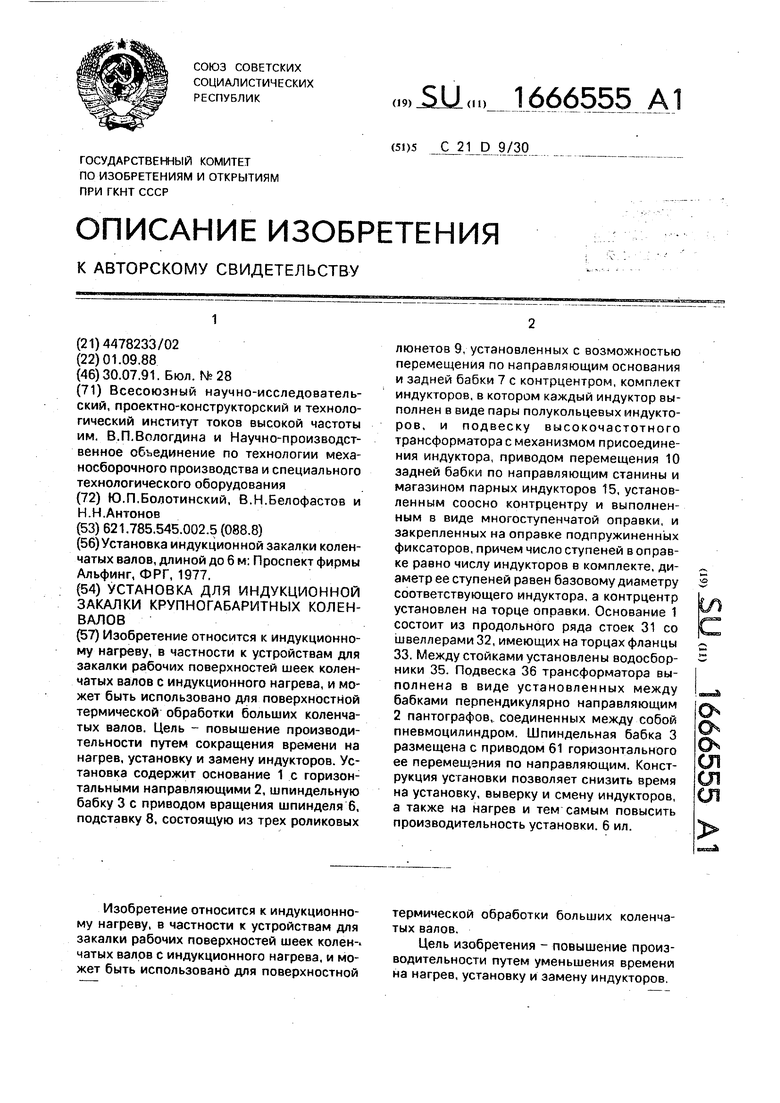

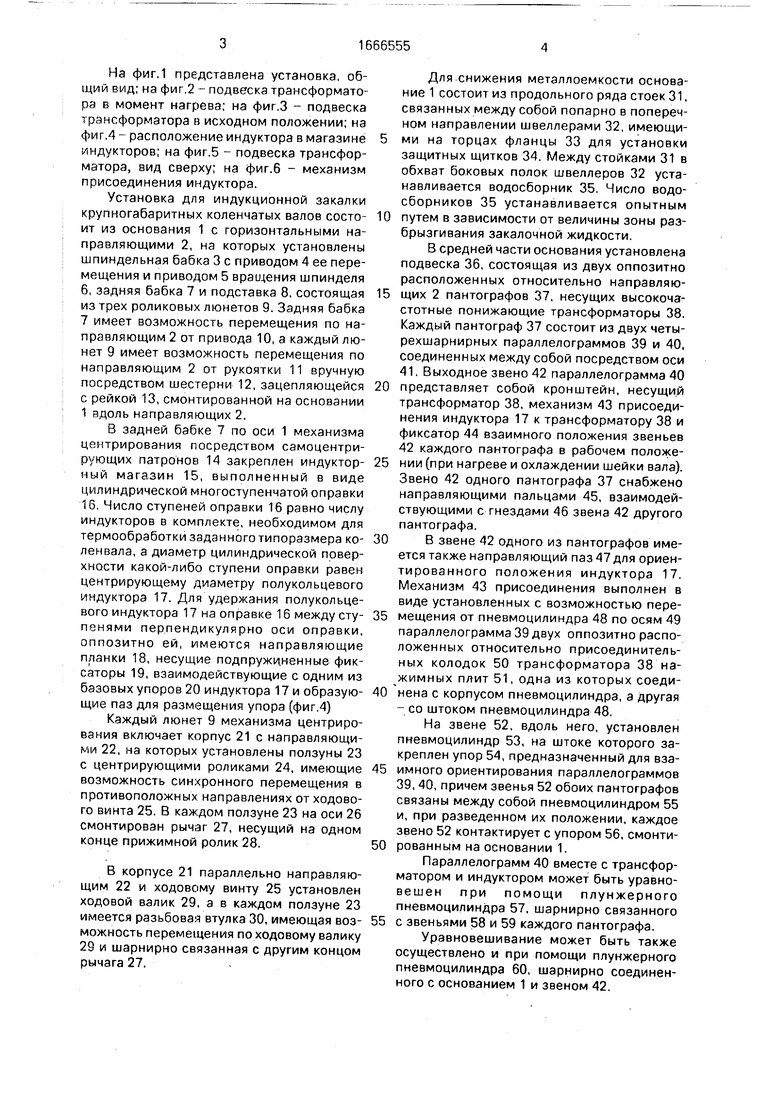

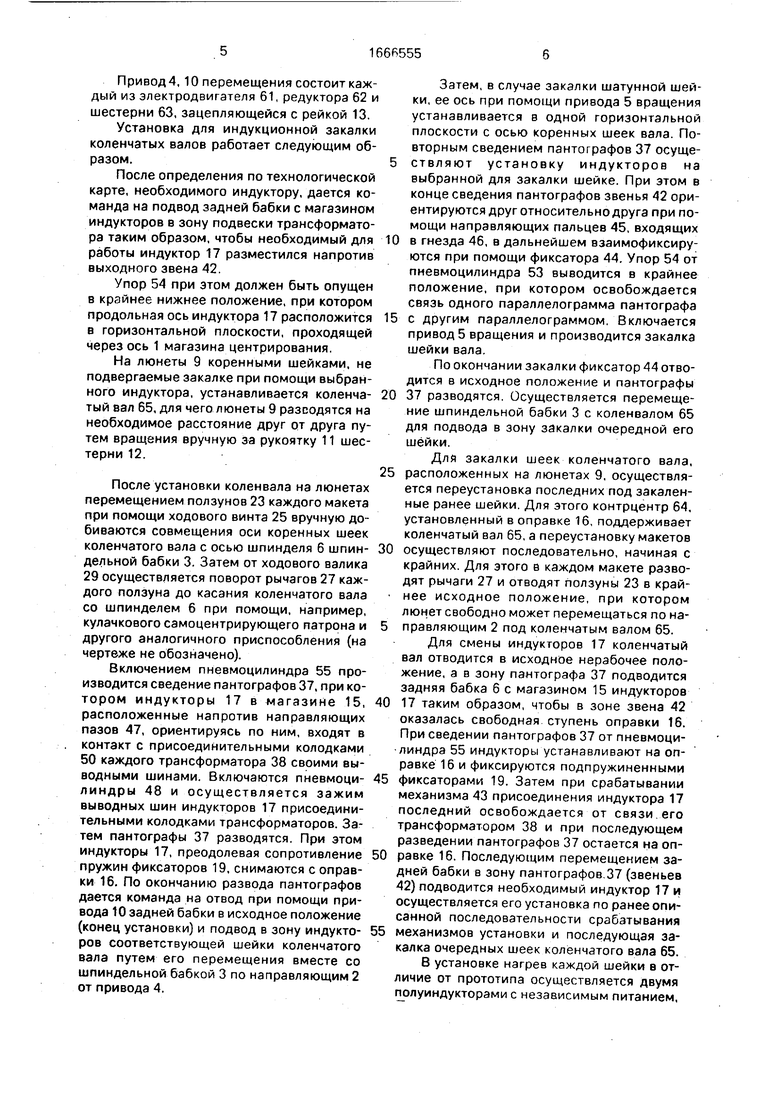

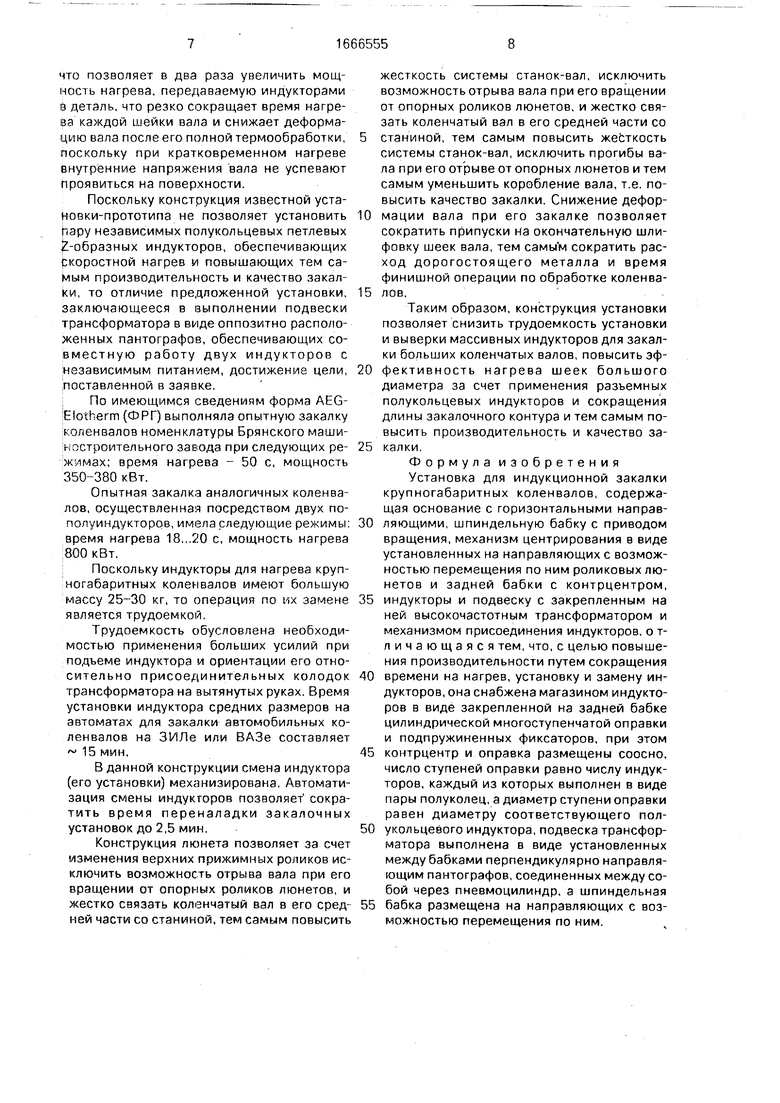

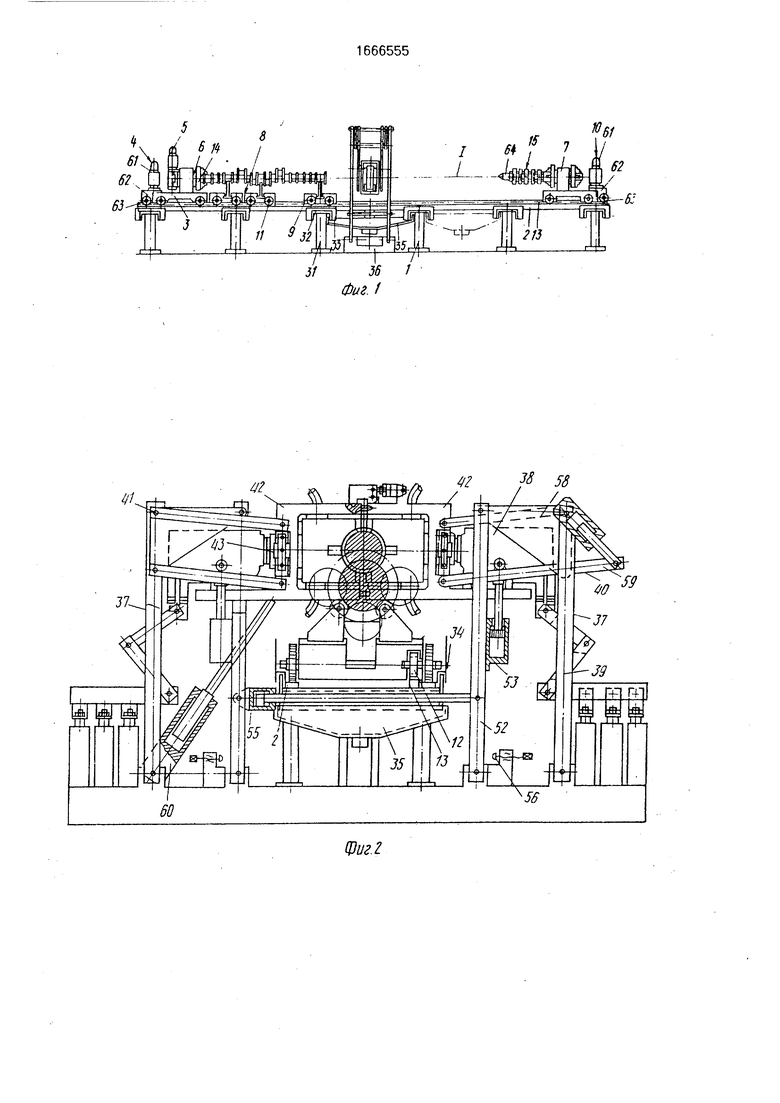

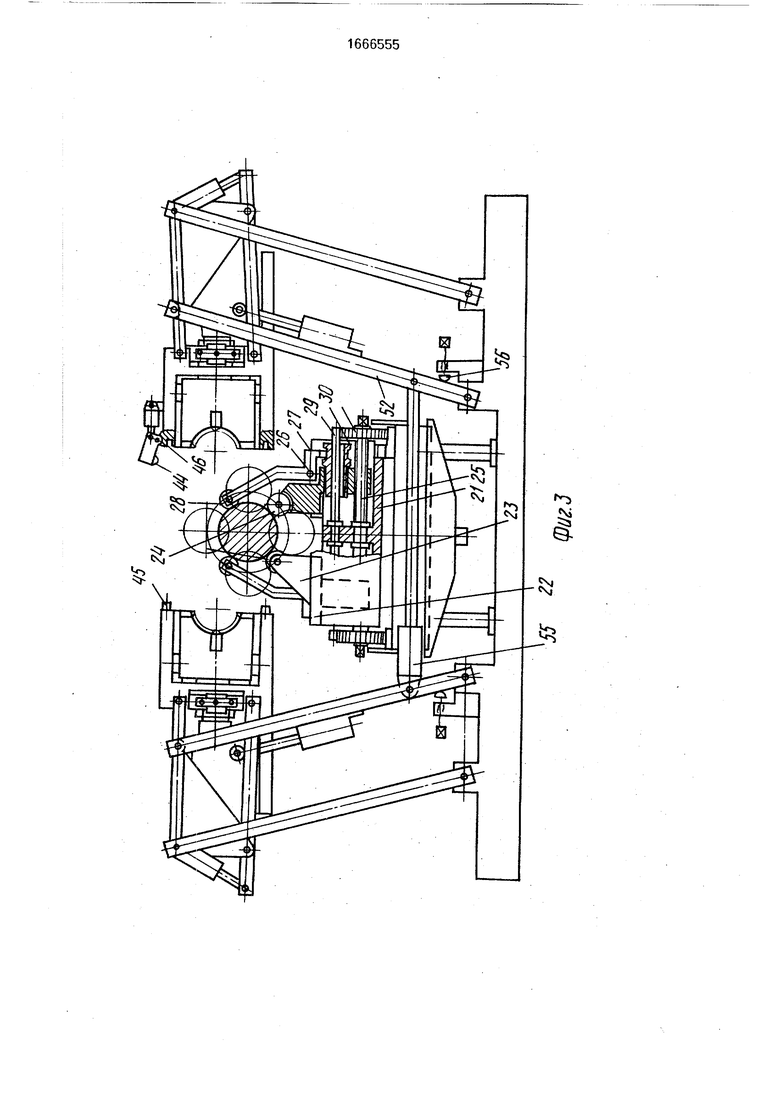

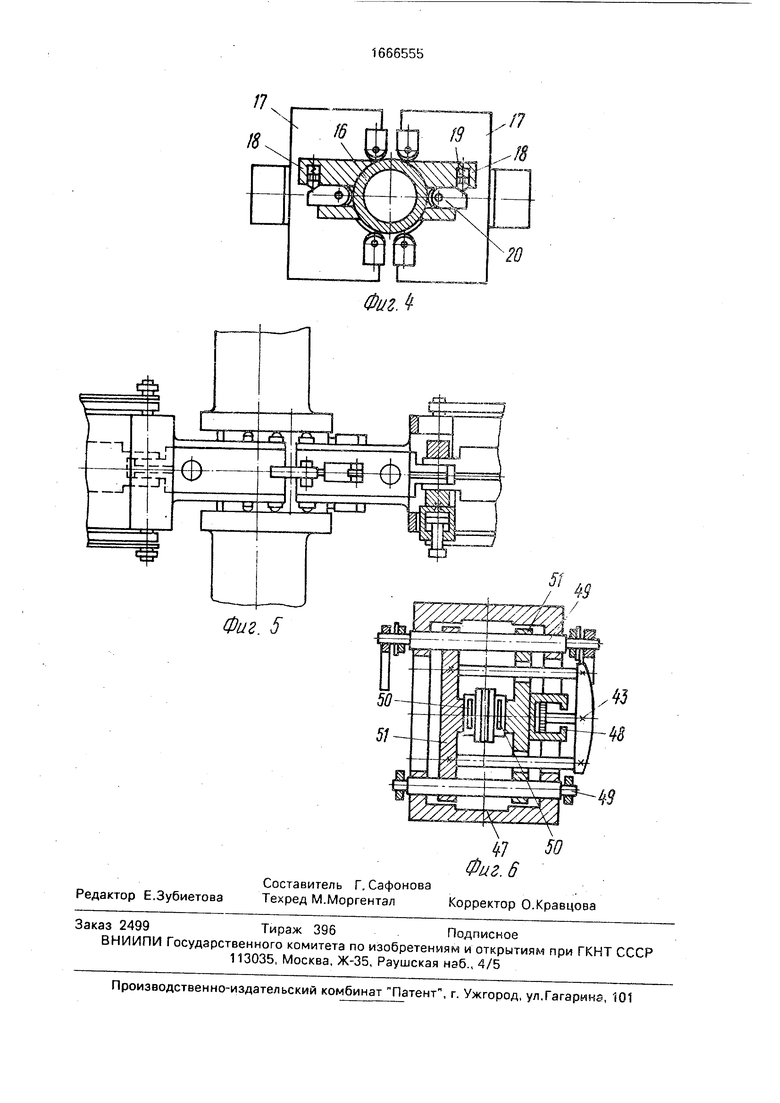

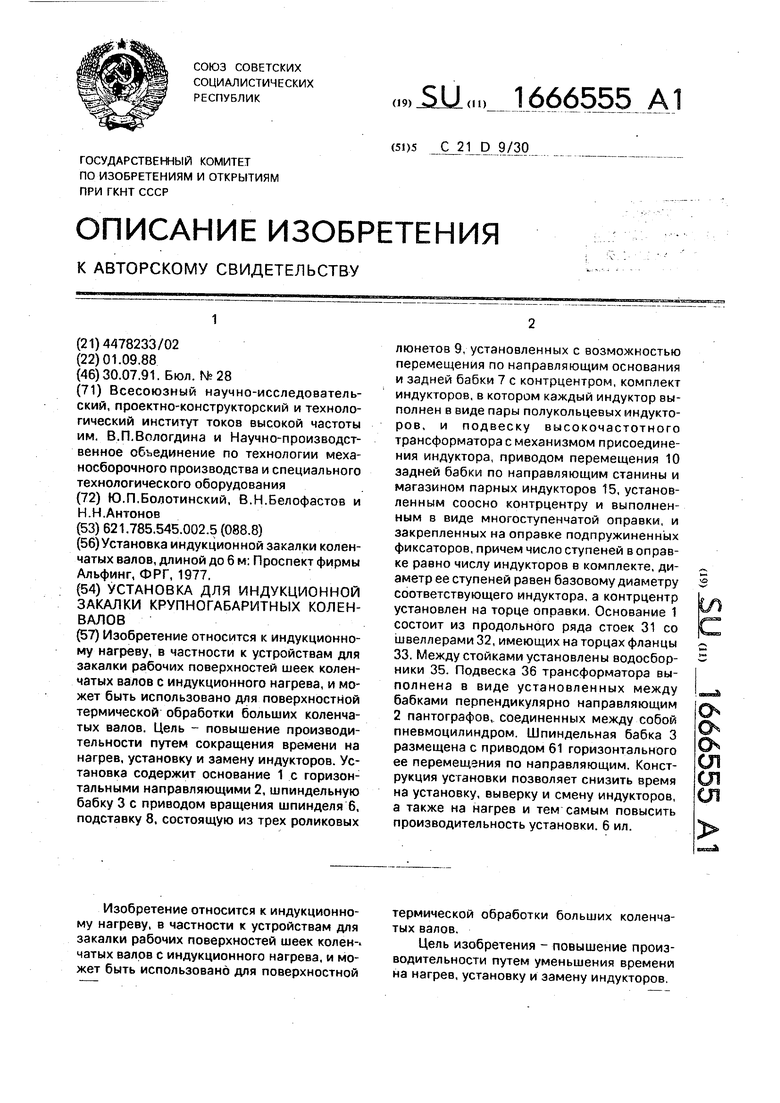

На фиг.1 представлена установка, общий вид; на фиг.2 - подвеска трансформатора в момент нагрева; на фиг.З - подвеска трансформатора в исходном положении; на фиг.4 - расположение индуктора в магазине индукторов; на фиг.5 - подвеска трансформатора, вид сверху; на фиг.6 - механизм присоединения индуктора.

Установка для индукционной закалки крупногабаритных коленчатых валов состоит из основания 1 с горизонтальными направляющими 2, на которых установлены шпиндельная бабка 3 с приводом 4 ее перемещения и приводом 5 вращения шпинделя 6, задняя бабка 7 и подставка 8, состоящая из трех роликовых люнетов 9. Задняя бабка 7 имеет возможность перемещения по направляющим 2 от привода 10, а каждый люнет 9 имеет возможность перемещения по направляющим 2 от рукоятки 11 вручную посредством шестерни 12, зацепляющейся с рейкой 13, смонтированной на основании 1 вдоль направляющих 2.

В задней бабке 7 по оси 1 механизма центрирования посредством самоцентрирующих патронов 14 закреплен индукторный магазин 15, выполненный в виде цилиндрической многоступенчатой оправки 16. Число ступеней оправки 16 равно числу индукторов в комплекте, необходимом для термообработки заданного типоразмера ко- ленвала, а диаметр цилиндрической поверхности какой-либо ступени оправки равен центрирующему диаметру полукольцевого индуктора 17. Для удержания полукольцевого индуктора 17 на оправке 16 между ступенями перпендикулярно оси оправки, оппозитно ей, имеются направляющие планки 18, несущие подпружиненные фиксаторы 19, взаимодействующие с одним из базовых упоров 20 индуктора 17 и образующие паз для размещения упора (фиг.4)

Каждый люнет 9 механизма центрирования включает корпус 21 с направляющими 22, на которых установлены ползуны 23 с центрирующими роликами 24, имеющие возможность синхронного перемещения в противоположных направлениях от ходового винта 25. В каждом ползуне 23 на оси 26 смонтирован рычаг 27, несущий на одном конце прижимной ролик 28.

В корпусе 21 параллельно направляющим 22 и ходовому винту 25 установлен ходовой валик 29, а в каждом ползуне 23 имеется разьбовая втулка 30, имеющая возможность перемещения по ходовому валику 29 и шарнирно связанная с другим концом рычага 27.

Для снижения металлоемкости основание 1 состоит из продольного ряда стоек 31, связанных между собой попарно в поперечном направлении швеллерами 32, имеющими на торцах фланцы 33 для установки защитных щитков 34. Между стойками 31 в обхват боковых полок швеллеров 32 устанавливается водосборник 35. Число водосборников 35 устанавливается опытным

0 путем в зависимости от величины зоны разбрызгивания закалочной жидкости.

В средней части основания установлена подвеска 36, состоящая из двух оппозитно расположенных относительно направляю5 щих 2 пантографов 37, несущих высокочастотные понижающие трансформаторы 38. Каждый пантограф 37 состоит из двух четы- рехшарнирных параллелограммов 39 и 40, соединенных между собой посредством оси 41. Выходное звено 42 параллелограмма 40

0 представляет собой кронштейн, несущий трансформатор 38, механизм 43 присоединения индуктора 17 к трансформатору 38 и фиксатор 44 взаимного положения звеньев 42 каждого пантографа в рабочем положе5 нии (при нагреве и охлаждении шейки вала). Звено 42 одного пантографа 37 снабжено направляющими пальцами 45, взаимодействующими с гнездами 46 звена 42 другого пантографа.

0В звене 42 одного из пантографов имеется также направляющий паз 47 для ориентированного положения индуктора 17. Механизм 43 присоединения выполнен в виде установленных с возможностью пере5 мещения от пневмоцилиндра 48 по осям 49 параллелограмма 39 двух оппозитно расположенных относительно присоединительных колодок 50 трансформатора 38 нажимных плит 51, одна из которых соеди0 нена с корпусом пневмоцилиндра, а другая - со штоком пневмоцилиндра 48.

На звене 52, вдоль него, установлен пневмоцилиндр 53, на штоке которого закреплен упор 54, предназначенный для вза5 имного ориентирования параллелограммов 39, 40, причем звенья 52 обоих пантографов связаны между собой пневмоцилиндром 55 и, при разведенном их положении, каждое звено 52 контактирует с упором 56, смонти0 рованным на основании 1.

Параллелограмм 40 вместе с трансформатором и индуктором может быть уравно- вешен при помощи плунжерного пневмоцилиндра 57, шарнирно связанного

5 с звеньями 58 и 59 каждого пантографа.

Уравновешивание может быть также осуществлено и при помощи плунжерного пневмоцилиндра 60, шарнирно соединенного с основанием 1 и звеном 42.

Привод 4,10 перемещения состоит каждый из электродвигателя 61, редуктора 62 и шестерни 63, зацепляющейся с рейкой 13.

Установка для индукционной закалки коленчатых валов работает следующим образом.

После определения по технологической карте, необходимого индуктору, дается команда на подвод задней бабки с магазином индукторов в зону подвески трансформатора таким образом, чтобы необходимый для работы индуктор 17 разместился напротив выходного звена 42.

Упор 54 при этом должен быть опущен в крайнее нижнее положение, при котором продольная ось индуктора 17 расположится в горизонтальной плоскости, проходящей через ось 1 магазина центрирования.

На люнеты 9 коренными шейками, не подвергаемые закалке при помощи выбранного индуктора, устанавливается коленча- тый вал 65, для чего люнеты 9 разводятся на необходимое расстояние друг от друга путем вращения вручную за рукоятку 11 шестерни 12.

После установки коленвала на люнетах перемещением ползунов 23 каждого макета при помощи ходового винта 25 вручную добиваются совмещения оси коренных шеек коленчатого вала с осью шпинделя 6 шпин- дельной бабки 3. Затем от ходового валика 29 осуществляется поворот рычагов 27 каждого ползуна до касания коленчатого вала со шпинделем 6 при помощи, например, кулачкового самоцентрирующего патрона и другого аналогичного приспособления (на чертеже не обозначено).

Включением пневмоцилиндра 55 производится сведение пантографов 37, при котором индукторы 17 в магазине 15, расположенные напротив направляющих пазов 47, ориентируясь по ним, входят в контакт с присоединительными колодками 50 каждого трансформатора 38 своими выводными шинами. Включаются пневмоци- линдры 48 и осуществляется зажим выводных шин индукторов 17 присоединительными колодками трансформаторов. Затем пантографы 37 разводятся. При этом индукторы 17, преодолевая сопротивление пружин фиксаторов 19, снимаются с оправки 16. По окончанию развода пантографов дается команда на отвод при помощи привода 10 задней бабки в исходное положение (конец установки) и подвод в зону индукто- ров соответствующей шейки коленчатого вала путем его перемещения вместе со шпиндельной бабкой 3 по направляющим 2 от привода 4.

Затем, в случае закалки шатунной шейки, ее ось при помощи привода 5 вращения устанавливается в одной горизонтальной плоскости с осью коренных шеек вала. Повторным сведением пантографов 37 осуще- ствляют установку индукторов на выбранной для закалки шейке. При этом в конце сведения пантографов звенья 42 ориентируются друг относительно друга при помощи направляющих пальцев 45, входящих в гнезда 46, в дальнейшем взаимофиксиру- ются при помощи фиксатора 44. Упор 54 от пневмоцилиндра 53 выводится в крайнее положение, при котором освобождается связь одного параллелограмма пантографа с другим параллелограммом. Включается привод 5 вращения и производится закалка шейки вала.

По окончании закалки фиксатор 44 отводится в исходное положение и пантографы 37 разводятся. Осуществляется перемещение шпиндельной бабки 3 с коленвалом 65 для подвода в зону закалки очередной его шейки.

Для закалки шеек коленчатого вала, расположенных на люнетах 9, осуществляется переустановка последних под закаленные ранее шейки. Для этого контрцентр 64, установленный в оправке 16, поддерживает коленчатый вал 65, а переустановку макетов осуществляют последовательно, начиная с крайних. Для этого в каждом макете разводят рычаги 27 и отводят ползуны 23 в крайнее исходное положение, при котором люнет свободно может перемещаться по направляющим 2 под коленчатым валом 65.

Для смены индукторов 17 коленчатый вал отводится в исходное нерабочее положение, а в зону пантографа 37 подводится задняя бабка 6 с магазином 15 индукторов 17 таким образом, чтобы в зоне звена 42 оказалась свободная ступень оправки 16. При сведении пантографов 37 от пневмоцилиндра 55 индукторы устанавливают на оправке 16 и фиксируются подпружиненными фиксаторами 19. Затем при срабатывании механизма 43 присоединения индуктора 17 последний освобождается от связи его трансформатором 38 и при последующем разведении пантографов 37 остается на оправке 16. Последующим перемещением задней бабки в зону пантографов 37 (звеньев 42) подводится необходимый индуктор 17 и осуществляется его установка по ранее описанной последовательности срабатывания механизмов установки и последующая закалка очередных шеек коленчатого вала 65.

В установке нагрев каждой шейки в отличие от прототипа осуществляется двумя полуиндукторами с независимым питанием,

что позволяет в два раза увеличить мощность нагрева, передаваемую индукторами fc деталь, что резко сокращает время нагрева каждой шейки вала и снижает деформацию вала после его полной термообработки, поскольку при кратковременном нагреве Внутренние напряжения вала не успевают проявиться на поверхности.

Поскольку конструкция известной установки-прототипа не позволяет установить Пару независимых полукольцевых петлевых -образных индукторов, обеспечивающих ркоростной нагрев и повышающих тем самым производительность и качество закалки, то отличие предложенной установки, заключающееся в выполнении подвески трансформатора в видеоппозитно расположенных пантографов, обеспечивающих совместную работу двух индукторов с независимым питанием, достижение цели, поставленной в заявке.

По имеющимся сведениям форма AEG- Eloxherm (ФРГ) выполняла опытную закалку юленвалов номенклатуры Брянского машиностроительного завода при следующих ре- жммах; еремя нагрева - 50 с, мощность 350-380 кВт.

Опытная закалка аналогичных коленва- лов, осуществленная посредством двух по- полуиндукторов, имела следующие режимы время нагрева 18...20 с, мощность нагрева 800 кВт.

Поскольку индукторы для нагрева крупногабаритных коленвалов имеют большую массу 25-30 кг, то операция по их замене является трудоемкой.

Трудоемкость обусловлена необходимостью применения больших усилий при подъеме индуктора и ориентации его относительно присоединительных колодок трансформатора на вытянутых руках. Время установки индуктора средних размеров на автоматах для закалки автомобильных коленвалов на ЗИЛе или ВАЗе составляет 15 мин.

В данной конструкции смена индуктора (его установки) механизирована. Автоматизация смены индукторов позволяет сократить время переналадки закалочных установок до 2,5 мин.

Конструкция люнета позволяет за счет изменения верхних прижимных роликов исключить возможность отрыва вала при его вращении от опорных роликов люнетов, и жестко связать коленчатый вал в его средней части со станиной, тем самым повысить

жесткость системы станок-вал, исключить возможность отрыва вала при его вращении от опорных роликов люнетов, и жестко связать коленчатый вал в его средней части со

станиной, тем самым повысить жесткость системы станок-вал, исключить прогибы вала при его отрыве от опорных люнетов и тем самым уменьшить коробление вала, т.е. повысить качество закалки. Снижение дефор0 мации вала при его закалке позволяет сократить припуски на окончательную шлифовку шеек вала, тем самы м сократить расход дорогостоящего металла и время финишной операции по обработке коленва5 лов.

Таким образом, конструкция установки позволяет снизить трудоемкость установки и выверки массивных индукторов для закалки больших коленчатых валов, повысить эф0 фективность нагрева шеек большого диаметра за счет применения разъемных полукольцевых индукторов и сокращения длины закалочного контура и тем самым повысить производительность и качество за5 калки

Формула изобретения Установка для индукционной закалки крупногабаритных коленвалов, содержащая основание с горизонтальными направ0 ляющими, шпиндельную бабку с приводом вращения, механизм центрирования в виде установленных на направляющих с возможностью перемещения по ним роликовых люнетов и задней бабки с контрцентром,

5 индукторы и подвеску с закрепленным на ней высокочастотным трансформатором и механизмом присоединения индукторов, о т- личающаяся тем, что, с целью повышения производительности путем сокращения

0 времени на нагрев, установку и замену индукторов, она снабжена магазином индукторов в виде закрепленной на задней бабке цилиндрической многоступенчатой оправки и подпружиненных фиксаторов, при этом

5 контрцентр и оправка размещены соосно, число ступеней оправки равно числу индукторов, каждый из которых выполнен в виде пары полуколец, а диаметр ступени оправки равен диаметру соответствующего пол0 укольцевого индуктора, подвеска трансформатора выполнена в виде установленных между бабками перпендикулярно направляющим пантографов, соединенных между собой через пневмоцилиндр, а шпиндельная

5 бабка размещена на направляющих с возможностью перемещения по ним.

-6J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки шеек коленчатых валов | 1984 |

|

SU1271897A1 |

| Устройство для закалки шатунных шеек коленчатого вала | 1982 |

|

SU1068503A1 |

| Устройство для нагрева тв 4 шеек коленчатых валов с вращением под слоем закалочной жидкости | 1978 |

|

SU747902A1 |

| Установка для высокочастотной закалки деталей | 1984 |

|

SU1235941A1 |

| Способ индукционной закалки коленчатых валов | 1980 |

|

SU973641A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| Универсальный станок для закалки крупногабаритных деталей с индукционного нагрева | 1986 |

|

SU1435622A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Индуктор для закалки щек коленвала | 1991 |

|

SU1804488A3 |

Изобретение относится к индукционному нагреву, в частности к устройствам для закалки рабочих поверхностей шеек коленчатых валов с индукционного нагрева, и может быть использовано для поверхностной термической обработки больших коленчатых валов. Цель - повышение производительности путем сокращения времени на нагрев, установку и замену индукторов. Установка содержит основание 1 с горизонтальными направляющими 2, шпиндельную бабку 3 с приводом вращения шпинделя 6, подставку 8, состоящую из трех роликовых люнетов 9, установленных с возможностью перемещения по направляющим основания и задней бабки 7 с контрцентром, комплект индукторов, в котором каждый индуктор выполнен в виде пары полукольцевых индукторов, и подвеску высокочастотного трансформатора с механизмом присоединения индуктора, приводом перемещения 10 задней бабки по направляющим станины и магазином парных индукторов 15, установленным соосно контрцентру и выполненным в виде многоступенчатой оправки, и закрепленных на оправке подпружиненных фиксаторов, причем число ступеней в оправке равно числу индукторов в комплекте, диаметр ее ступеней равен базовому диаметру соответствующего индуктора, а контрцентр установлен на торце оправки. Основание 1 состоит из продольного ряда стоек 31 со швеллерами 32, имеющих на торцах фланцы 33. Между стойками установлены водосборники 35. Подвеска 36 трансформатора выполнена в виде установленных между бабками перпендикулярно направляющим 2 пантографов, соединенных между собой пневмоцилиндром. Шпиндельная бабка 3 размещена с приводом 61 горизонтального ее перемещения по направляющим. Конструкция установки позволяет снизить время на установку, выверку и смену индукторов, а также на нагрев и тем самым повысить производительность установки. 6 ил.

lit

Редактор Е.Зубиетова

47 50

Фиг. 6

Составитель Г.Сафонова

Техред М.МоргенталКорректор О.Кравцова

/7

20

Фиг Л

4$

| Установка индукционной закалки коленчатых валов, длиной до 6 м: Проспект фирмы Альфинг, ФРГ, 1977. |

Авторы

Даты

1991-07-30—Публикация

1988-09-01—Подача