1

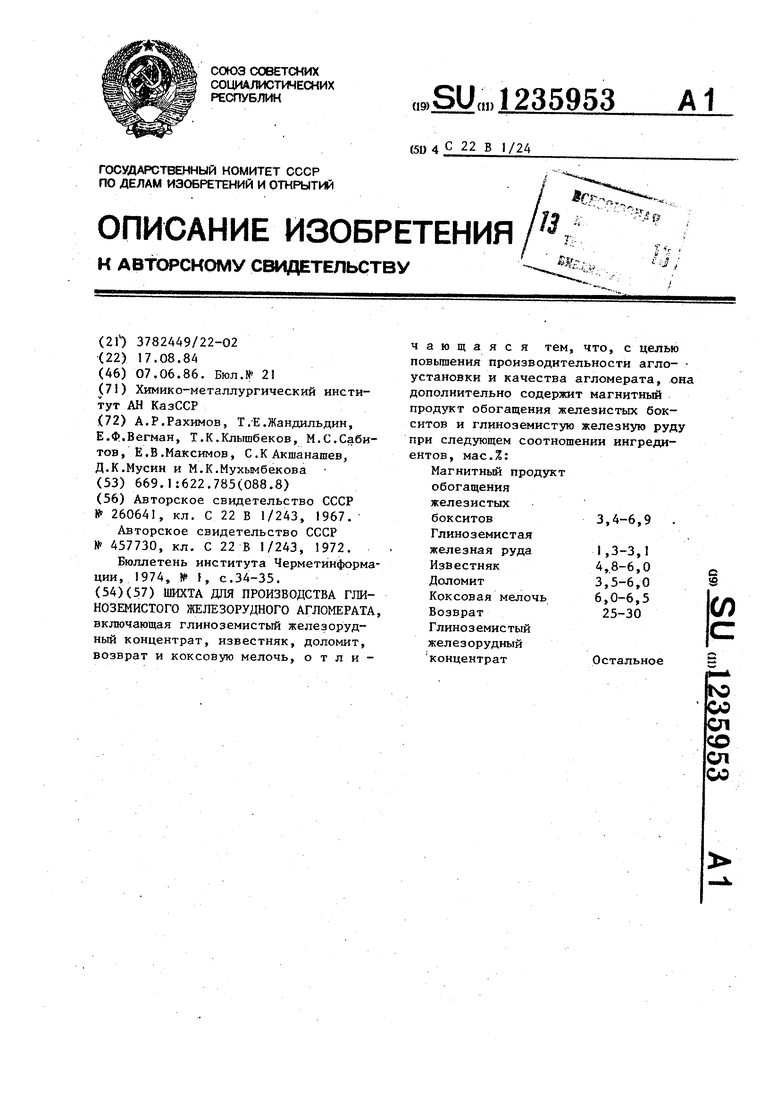

Изобретение относится к области окускования рудного сырья для комплексного металлургического передела.

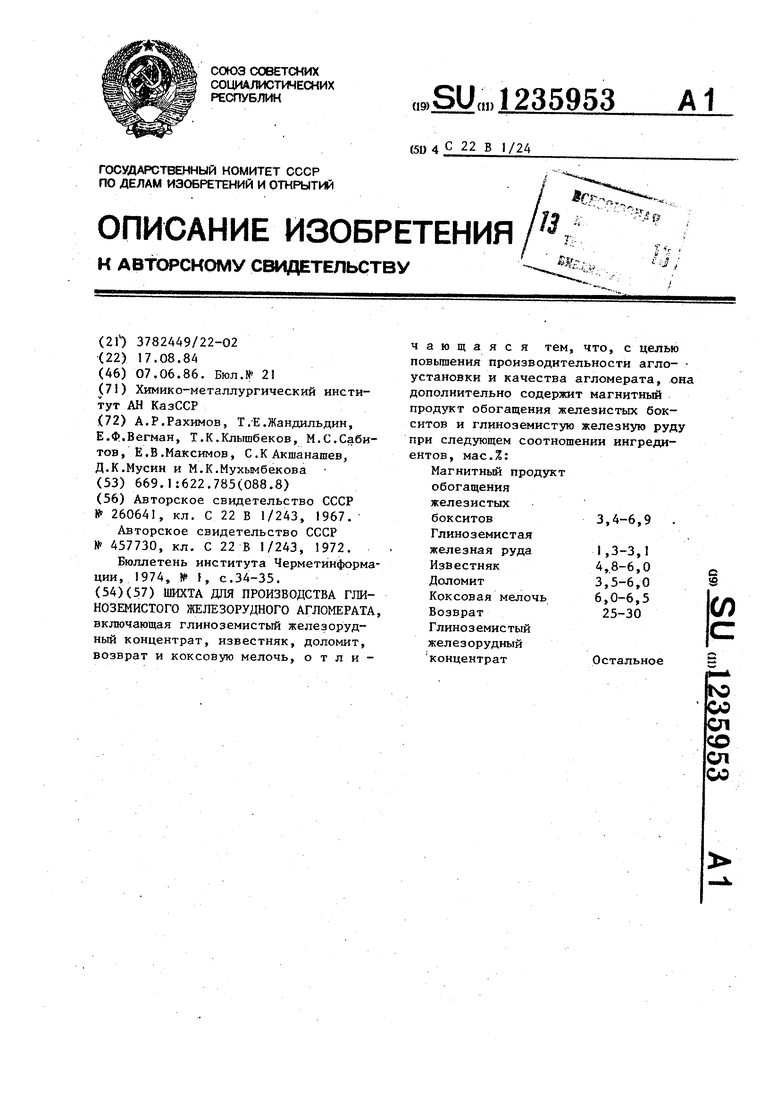

Целью изобретения является повы- .шение производительности аглоуста- новки,качества агломерата.

Данная шихта позволяет получить офлюсованный (CaO/SiO,1,15-1,65) глиноземисто-магнезиальный агломерат с содержанием Fe 31,1-54,8%, MgO 1,2-2,2%, А1,,0,. 6,5-7,0%, пригодный для комплексного металлургического передела, включающего доменную плавку при оптимальных по физико- химическим свойствам составах шлаков и дальнейшую переработку последних на глинозем на алюминиевых заводах.

В качестве материала с щелочноглиноземистой пустой породой использован продукт обогащения и переработки железистых бокситов - магнитный продукт обогащения железистых бокситов, а в качестве глиноземистой железной руды - алюмогематитовые РУДЫ.

Пример. Возможность реализации изобретения проверена на крупнолабораторной аглоустановке с чашей диаметром 350/310 мм при разрежении 1050 мм вод.ст. и высоте спекаемого слоя 300 мм.

Для экспериментальной проверки подготовлены и подвергнуты спеканию :шихты шести составов, в том числе шихта, отвечающая по составу прототипу (табл.1)« В качестве шихтовых материалов использованы лисаковский обжигмагнитный концентрат (ЛОМК), магнитный продукт (МП) обогащения железистых бокситов и глиноземистая железная руда (ГЖР), южно-топарский известняк (ЮИ), алексеевский доломит (АД) и коксовая мелочь (КМ) (табл.27 Для спекания шихты 6 по прототипу . применяют портландцемент марки 400. Химсостав возврата (В) как оборотного продукта спекания близок к составу годного агломерата. Гранулометрический состав возврата характеризовался следующими данными: фракции 3-0 мм - 30%; 5-3 мм - 40% и 5-8 мм- 30%. Это соотношение фракций при наборе необходимого количества возврата в шихту поддерживается постоянным

Опыты показывают, что введение в аглошихту магнитного продукта обогащения железистых бокситов и глиноземистой железной руды в указанных

35953

соотношениях существенно повьш1ает

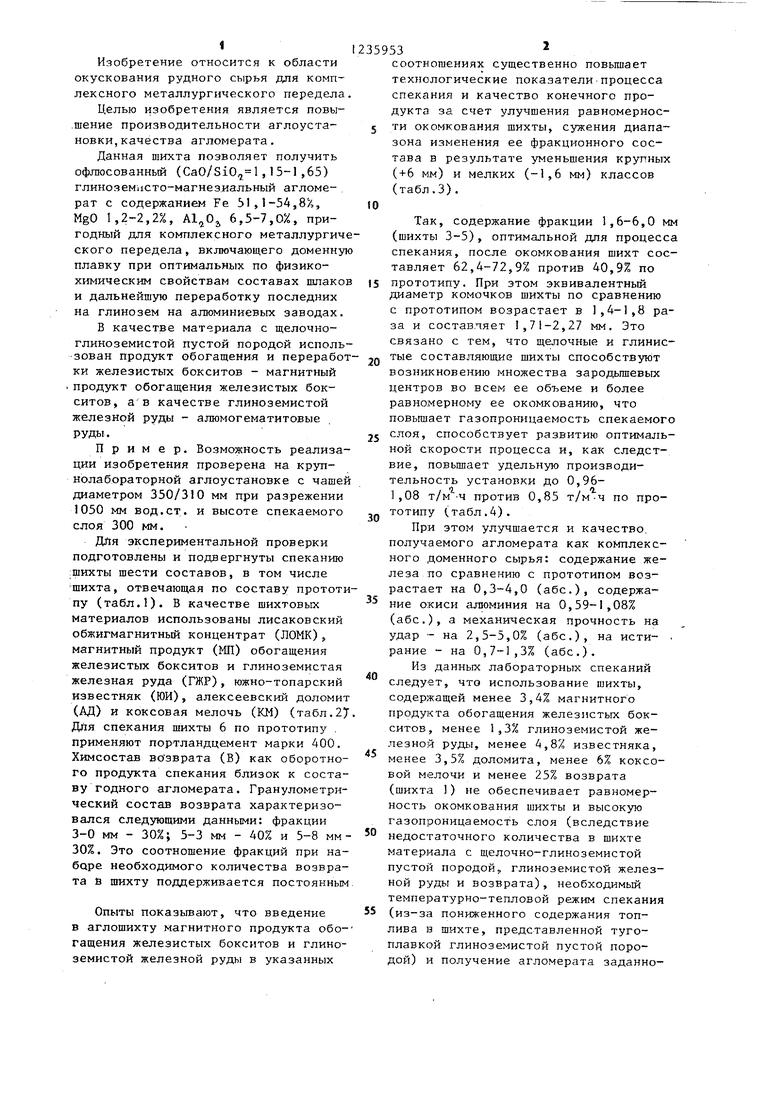

технологические показателипроцесса спекания и качество конечного продукта за счет улучшения равномернос5 ти окомкования шихты, сужения диапазона изменения ее фракционного состава в результате уменьшения крупных (+6 мм) и мелких (-1,6 мм) классов (табл.3).

10

Так, содержание фракции 1,6-6,0 мм (шихты 3-5), оптимальной для процесса спекания, после окомкования шихт составляет 62,4-72,9% против 40,9% по

15 прототипу. При этом эквивалентный диаметр комочков шихты по сравнению

с прототипом возрастает в 1,4-1,8 раза и составляет 1,71-2,27 мм. Это связано с тем, что щелочные и глинис20

тые составляющие шихты способствук)т

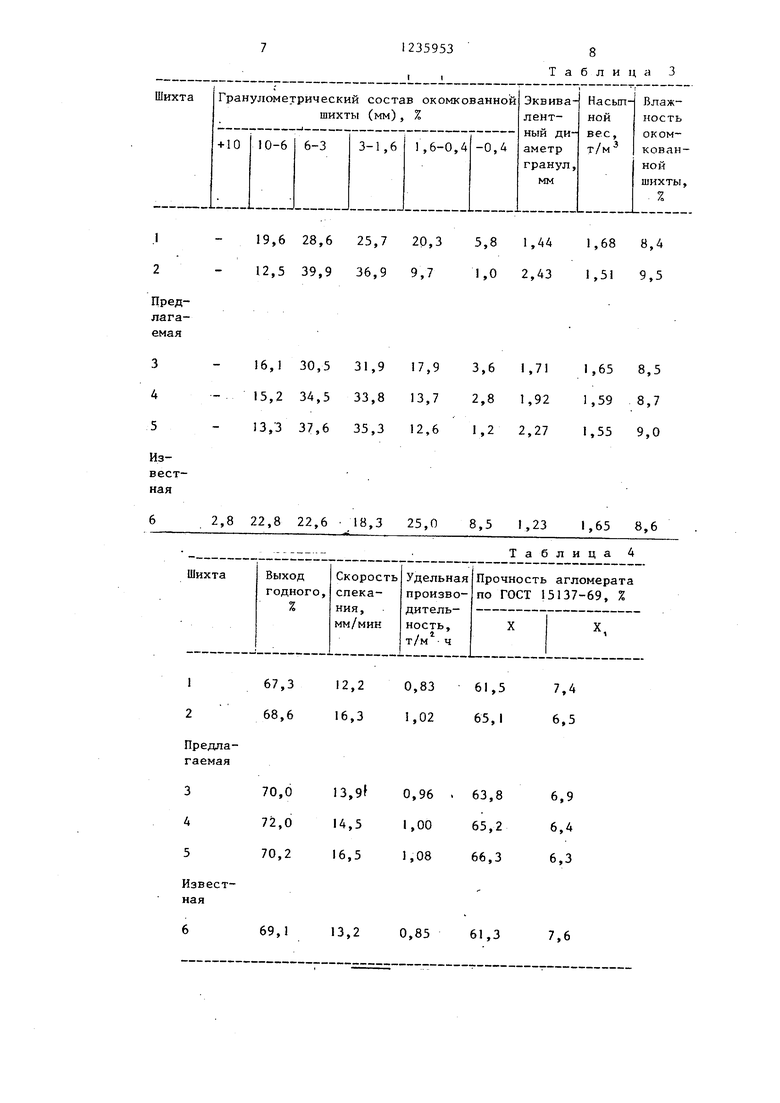

возникновению множества зародьшгевых центров во всем ее объеме и более равномерному ее окомкованию, что повышает газопроницаемость спекаемого слоя, способствует развитию оптимальной скорости процесса и, как следствие, повьш1ает удельную производительность установки до 0,96- ,08 т/м-ч против 0,85 т/м-ч по про

тотипу (табл.4).

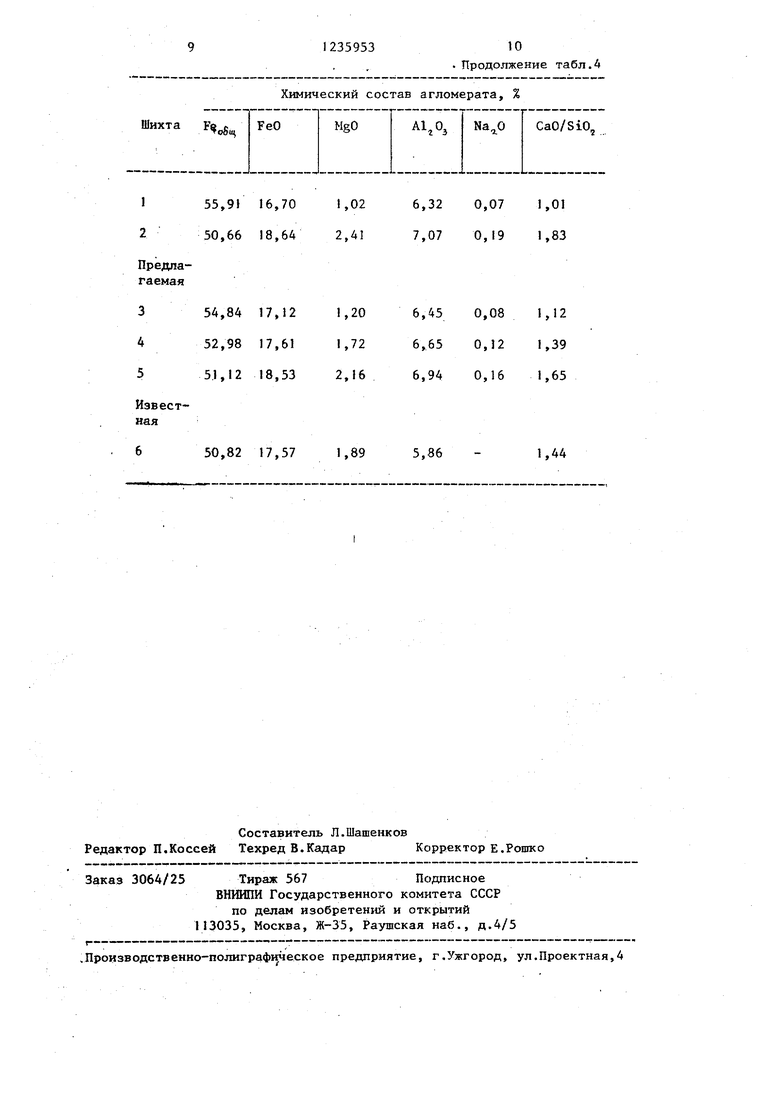

При этом улучшается и качество, получаемого агломерата как комплексного доменного сырья: содержание железа по сравнению с прототипом возрастает на 0,3-4,0 (абс,), содержание окиси алюминия на 0,59-1,08% (абс.), а механическая прочность на удар - на 2,5-5,0% (абс,), на исти- . ранне - на 0,,3% (абс,).

Из данных лабораторных спеканий следует, что использование шихты, содержащей менее 3,4% магнитного продукта обогащения железистых бокситов, менее 1,3% глиноземистой железной руды, менее 4,8% известняка, менее 3,5% доломита, менее 6% коксовой мелочи и менее 25% возврата (шихта )) не обеспечивает равномерность окомкования шихты и высокую газопроницаемость слоя (вследствие

недостаточного количества в шихте материала с щелочно-глиноземистой пустой породой„ глиноземистой железной руды и возврата), необходимый температурно-тепловой режим спекания

(из-за пониженного содержания топлива в шихте, представленной тугоплавкой глиноземистой пустой породой) и получение агломерата заданно69,1

13,20,8561,3

Таблица 3

7,6

Химический состав агломерата, %

55,91 16,70 50,66 18,64

54,8417,12

52,9817,61

51,1218,53

50,8217,57

1,02

2,41

1,20 1,72 2,16

1,89

Составитель Л.Шашенков Редактор П.Коссей Техред В.Кадар Корректор Е.Рошко

3064/25

Тираж 567Подписное

ВНИИПИ Государствеиного комитета СССР

по делам изобретений и открытий 113035., Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

0,071,01

0,191,83

0,081,12

0,121,39

0,161,65

5,86

1,44

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2248404C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| 0 |

|

SU260641A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для получения окускованного материала из глиноземистых железорудных материалов | 1973 |

|

SU457730A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Бюллетень института Черметинформа- ции, 1974, № F, с.34-35 | |||

Авторы

Даты

1986-06-07—Публикация

1984-08-17—Подача