Изобретение относится к области цветной металлургии, в частности к электролитическому производству алю- миния к конструкции анодного устройтва алюминиевого электролизера с амообжига.ющимся анодом и верхним окоподводом.

Целью изобретения является повышеие качества анода.

Изобретение заключается, в том то анодный кожух состоит из двух естко, герметично соединенных между обой элементов, причем верхний элеент, покрытый снаружи слоем теплозоляционного материала, изготовлен из металла (алюминия, магния, меди, титана или сплавов на основе) с более высокой теп.попровод -1ость:о5 чем сталь и установлен по периметру акод- ной массы.

Стенки верхнего элемента каркаса вьтолнены с перемен}юй толи(иноЙ5 при этом отношени е толщины cteHOK верхнего элемента к толщине стенок нижнего элемента составляет 0,5-6,0.

Стенки верхнего элемента выполнег ны с переменной высотой, при этом отношение высот стенок, верхнего элемента ко всей высоте каркаса состс вля- ет 0,3-0,6.

Толщина стенок нижнего элемента каркаса одинакова по всему его периметру. Верхний элемент на отдельных участках периметра имеет различную толщину, например толщина торцовых стенок больше толщины продольны : сте- нок5 но меньше толщины стенок на угловых участках. Если отношение толщины стенок верхнего элемента к тол- стенок нижнего элемента на одних и тех же участках пер гметра анода менее 0,5 то нагрев верхних периферийных слоев массы недостаточен. Когда это отношение более 6,0 эффект от применения технического решения сохраняется, но напрасно расходуется металл.

Общая высота каркаса на каждом участке по его периметру одинакова, высоты элементов различны, причем высота верхнего элемента возрастает последовательно от угловых к тордо- вым и к продольным участкам,. При отношении высоты стенок верхнего элемента ко всей высоте каркаса на одинаковых участках периметра анода менее 0,3 нижняя кромка элемента, выполненного из металла с высокой теплопроводностью, оказьгоается в зоне

1236001 -2

температур, равных или превьплающих температуру плавления металла, что приводит к разрушению и выходу из строя каркаса анодного .

Увеличение указанного отношения более 0,6 не обеспечивает достаточн теплоперенос и размягчение верхнего периферийного коксопекового слоя.

Назначение теплоизоляции, покрьша- ющей снаружи стенки верхнего элемента каркаса, состоит в том, чтобы сократить до минимума рассеивание тепловой энергии в окружающую среду и более

эффективно осуществить нагрев верхнего периферийного коксопековот о слоя. То.гщина теплоизоляционного слоя мо- жет быть неодинакова по периметру каркаса, например на угловых участках

больше, чем на участках у середины , продольных сторон , Возможно также npi-s- менепие и различных тешюизоля Д1юп- пых ьштериалов на угловь х, торцовьгх и продольньк участках периметра лерхнего элемента,

Виутрег -ние поверхност1г элементов, сопри:касающихся с теплом анода, рас- пол ага отся в одних и тех же пертикаль- иьтх плоскостях, т.е. элементы стьжу- ются таким образом, чтобь; по линии их контакта не было уступа,,

Для устранения дополнительньП С деформаций каркаса нагрузки, которые испытьшашт стенки верхнего элемента должны передаваться на контрфорс- пые балки, пояса и ребра жесткости, а узел крепления двух элементов должен обеспечивать требуемую жесткость прочность н надежность в течение 8-10 лет эксплуатации аподно о кожуха .

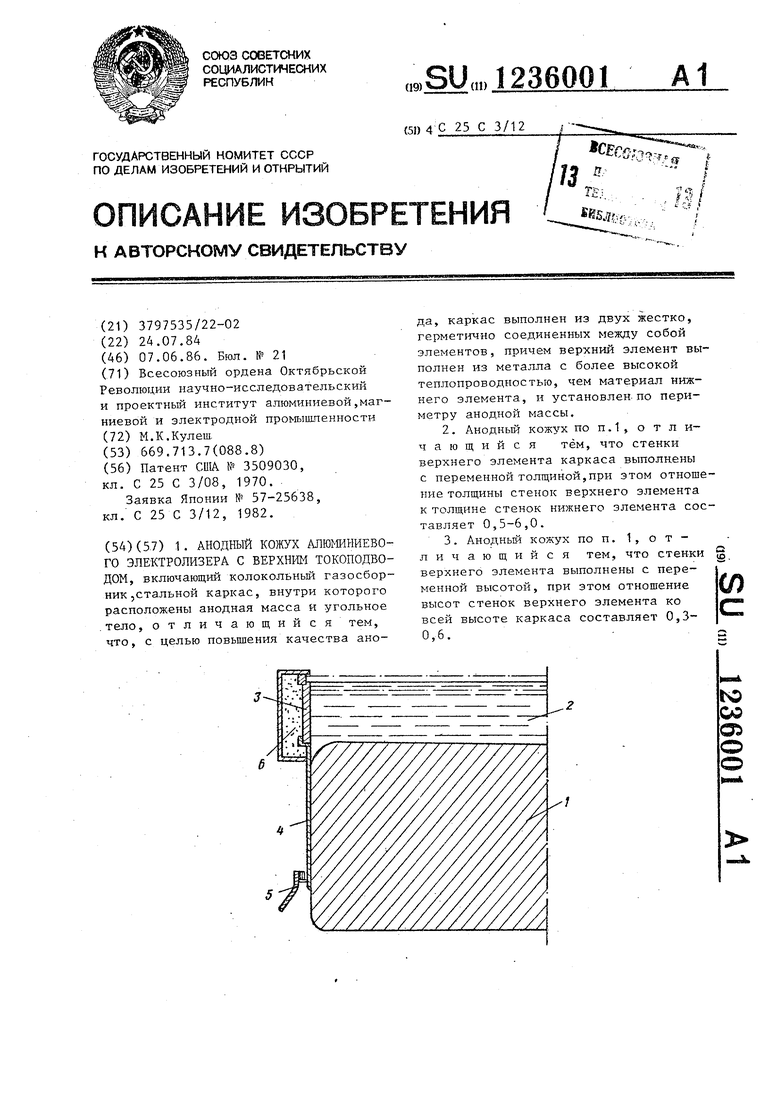

На чертеже изображено предлагае- моэ устройство,, разрез.

з с гройство содержит конус 1 спекания и жидкую анодную массу 2, которые содержатся внутри каркаса анодного 1-:ожуха, состояще о из верхнего алюминиевого 3 и нижнего стального 4 элементов, а также газосборного колокола 5 и наружного теплоизоляционного слоя 6.

П р и м е р. Толщина нижнего стального элемента 10 мм, верхнего алюминиевого элемента на угловых участках по его периметру 30 мм, на торцовых

25 мм и толщина продольных стенок верхнего элемента 20 мм. Высота верхнего aлю fинпeвoгo элемента па угловых участках 600 мм, на торцовых

550 мм и высота продольных стенок 500 мм.

Верхний элемент стыкуется с нижним таким образом, чтобы их внутренние поверхности располагались в одних и тех же вертикальных плоскостях (без уступа). Снаружи предусмотрен слой теплоизоляции (130 мм), выполненный из шамотной крупки; зазо между верхней торцовой гранью каркаса и стальным настилом, предназна- ченньм для перемещения персонала, ко торьм производит операции на аноде, перекрыт керамическим несыпучим материалом (кирпичами, плитками и т.п.)

ДЛЯ того, чтобы жидкотекучие составляющие коксопекового слоя не проникали в теплоизоляционньй слой и нарулсу через неплотности, в стыке элементов предусмотрена необходимая герметизация за счет выравнивания торцо в стенок элементов или установки термостойких уплотняющих прокладок .

В результате использования устройства температура верхних слоев массы у стенок каркаса повьшгается от 50-90

каркаса до 130-150 С, что обеспечиСоставитель Н.Черных Редактор Л.Гратилло Техред Л.Сердюкова Корректор Л.Патай

Заказ 3067/28 Тираж 615Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

10

15

20

25

2360014

вает равномерное распределение углеродистого сьфья по зонам горизонтальной поверхности анода, приводит к увеличению высоты конуса спекания по его перифериии сокращает количество , жидкотекучих составляющих массы, которые протекают по боковым граням до расплава, улучшает качество анода снижает расход углеродистого сьфья фторсолей, электроэнергии, неуглеро- живание, запененность и температуру электролита, а также увеличивает выход по току и производительность электролизера.

На электролизере с верхним токо- подводом, работающим на силе тока 156-158 кА с расходом технологической электроэнергии 16060 кВтч на 1 т алюминия и расходом анодной массы 584 кг на 1 т алюминия,применение предлагаемого технического решения позволит улучшить качество анода и сократить расход массы приблизительно на 14 кг на 1 т алюминия , а также снизить падение напряжения в электролизере и расход технологической электроэнергии примерно на 150 кВтч на 1 т алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1982 |

|

SU1113428A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ И САМООБЖИГАЮЩИМСЯ АНОДОМ | 1997 |

|

RU2118408C1 |

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ И САМООБЖИГАЮЩИМСЯ АНОДОМ | 1995 |

|

RU2083726C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| Электролизер для получения алюминия | 2017 |

|

RU2657395C1 |

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ И САМООБЖИГАЮЩИМСЯ АНОДОМ | 2004 |

|

RU2274681C1 |

| Патент CUIA № 3509030, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-24—Подача