Изобретение относится к измерё- нию теплофизических свойств материалов, а именно к измерению коэффициента аккумуляции тепла литейной формы.

Цель изобретения - повышение точности измерения коэффициента аккумуляции тепла литейной формы.

Сущность изобретения заключается в изготовлении формы-пробы с канала- ми диаметром или толщиной 1,2-4 мм, заливке ее жидким металлом с постоянной скоростью течения расплава в каналах пробы, измерения длины прутков, полученных в них, и определе- НИИ эффективного коэффициента аккумуляции тепла литейной фор1Ф1 из уравнения теплового баланса металла и формы для периода заполнения каналов.

Начальньш участок длины канала LJ расплав заполняет в жидком состоянии, при этом он охлаждается от температуры заливки до температуры кристаллизации Т,- при постоянной скорости заполнения:

(О

где W - скорость потока жидкого металла, м/с;

, - время течения металла в канале до начала затвердевания , с.

Значение Г, определяют из уравнения теплового баланса для первого участка заполнения канала;

-C/PM-SK- T (x,C-)-Tn,J.P,dc-,

где Sj, - площадь поперечного сечения канала,

РК - периметр этого сечения, м;

У.Ц - коэффициент теплоотдачи от

потока металла к поверх- ности формы, Вт/(м .к);

Сд, - удельная теплоемкость жидкого металла, Дж/{кг.К),

Р| - плотность жидкого металла, кг/м ;

Т(х,7) - текущая температура жидкого

металла. К;

Т„ - температура поверхности канала формы, К.

Из граничных условий TV рода9 ре- шая уравнение теплового баланса на границе металла и формы, находят температуру на граничной поверхности

15

237303 .2

Т Prfv r -Tl-l-T

т Ъ + Ъ t U,cJ IJ +.1,

, (3)

где b - коэффициент аккумуляции 5 тепла расплавленного металла, BT.(M.K); 0-, - коэффициент аккумуляции

тепла-формы, Вт. /(м.К). После подстановки (З) и (2), ин- 10 тегрирования в пределах от О до Z, и от ,,, до находят с, :

. С R , Т W. -Т о S ъ uin

,p -TO

где R|. - гидравлический радиус

канала, м.

Подставляя значение Ci в ( 1 ) имеем

I

./

т и. ч 1 -

b,-w - -.-..-.к,.1,

, (О

при заполнении второго участка ка- нала в металле вьщеляется твердая фаза и уравнение теплового баланса для этого периода иммет вид

.зф-S .,(T,-.T,,)P, .dt,

(5)

где р - плотность твердого металла,

кг/м ;

, эффективная теплота кристаллизации металла, Дж/кг; :пг - доля твердой фазы в головной части потока.

При заполнении второго участка канала ) Т кр , используя выра- 40 жение (з), находим

Ъф

ьгг-ъ:: TKD-TC)

р

(6)

Подставляя это выражение в -(5), а также учитывая, что dC -,, получим

55

50 .., p- V- wTfi ; (7)

В результате интегрирования (7) от О до m и от О до L находим следующее выражение для расчета величины L- при остановке потока за счет накопления твердой фазы в головной части:

r« 3je:aL5} jLblbL . О « Ь(р Гт р -т, )

(8)

Общая длина заполняемого канала L равна сумме L и Lj:

PM 1iip.ip

МКт|Ьм + Ъ, , Тздл-То Рм Окр

-k l -MpMtn т .т Т -Т

V Ь„ М I Ujj о кр

последнего :йыражения после некоторых преобразований получим уравнение для расчета эффективного коэффициента аккумуляции тепла формы при ее заполнении:

.

w-RrTc;,; .,qy.t™

т,р -т, т,р -т;

Таким образом, способ основан на использовании расчетной форму- , лы (10).

Для определения значения Ь™ измеряют длину L заполненного металлом канала литейной формы-пробы, имeюE eгo калиброванный размер R и залитого с постоянной скоростью W течения металла в ней. Другие значения параметров в формуле (Ю) являются справочными-данными. Значение m принимают равным 0,2-0,3. Диаметр толщины каналов выдерживают в интервале 1,2-4 мм. При диаметре, меньшем нижнего предела, длина заполненного канала зависит не только от тепловых фактовов, но и от капиллярных сил, поэтому способ становится некорректным. При диаметре, большем верхнего предела, форма в процессе заполнения канала прогревается на большую глубину и способ не имеет преимуществ перед известными .

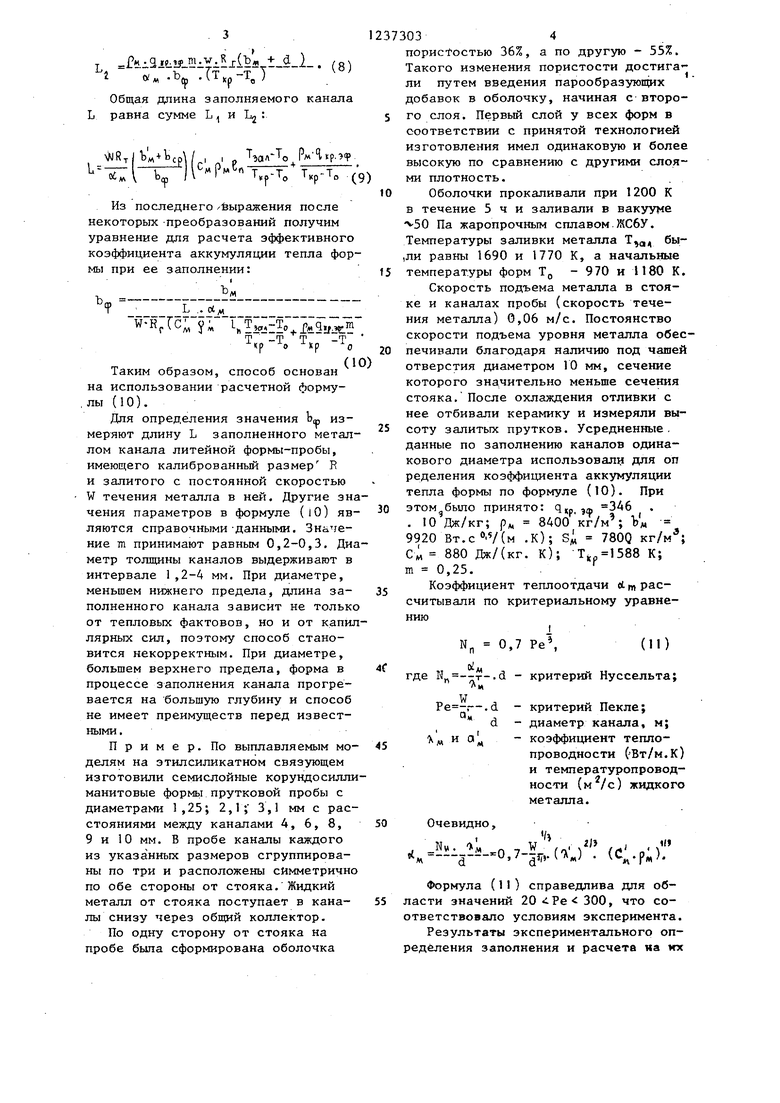

Пример. По выплавляемым моделям на этилсиликатном связующем изготовили семислойные корундосилли манитовые формь: прутковой пробы с диаметрами 1,25; 2,1; 3,1 мм с расстояниями между каналами 4,6,8, 9 и 10 мм. В пробе каналы каждого из указанных размеров сгруппированы по три и расположены симметрично по обе стороны от стояка. Жидкий металл от стояка поступает в каналы снизу через общий коллектор.

По одну сторону от стояка на пробе быпа сформирована оболочка

9)

аа2373034

пористостью 36%, а по другую - 55%. Такого изменения пористости достигали путем введения парообразующих добавок в оболочку, начиная с второ5 го слоя. Первый слой у всех форм в соответствии с принятой технологией изготовления имел одинаковую и более высокую по сравнению с другими слоями плотность.

10 Оболочки прокаливали при 1200 К в течение 5 ч и заливали в вакууме Па жаропрочным сплавом ЖСбУ. Температуры заливки металла , бы- ,ли равны 1690 и 1770 К, а начальные

15 температуры форм Т, - 970 и 1180 К. Скорость подъема металла в стояке и каналах пробы (скорость течения металла) 0,06 м/с. Постоянство скорости подъема уровня металла обес20 печивали благодаря наличию под чашей отверстия диаметром 10 мм, сечение которого значительно меньше сечения стояка. После охлаждения отливки с нее отбивали керамику и измеряли вы25 соту залитых прутков. Усредненные, данные по заполнению каналов одинакового диаметра испольэовалу для оп ределения коэффициента аккумуляции тепла формы по формуле (Ю). При

30 этом было принято: qjp, щ ЗА6

. 10 Дж/кг; РЛ, 8400 кг/м ; Ъ« 9920 Вт.с -VCM .к); S 780Q

35

См 880 Дж/(кг. к); Т,; 1588 К; m 0,25.

Коэффициент теплоотдачи Л m рассчитывали по критериальному уравнению

N 0,7 Pe

(11)

oi(

где ,d - критерий Нуссельта;

W ,- .d - критерий Пекле;

d - диаметр канала, м;

и а

- коэффициент теплопроводности ( Вт/м.К) и температуропроводности (м /с) жидкого металла.

Очевидно,

V

N.. « , W ,м -О «tM 5----0.() . (С.р«).

d Формула (11) справедлива для об- ласти значений 20 «i Ре 300, что соответствовало условиям эксперимента.

Результаты экспериментального определения заполнения и расчета на их

основе эффективного коэффициента аккумуляции тепла корундосиллимани- товых оболочек различной пористости приведены в таблице.

При заполнении канала диаметром 1,25 мм коэффициенты аккумуляции тепла форм, существенно различающих ся по пористости (36 и 55%), весьма близки (см. таблицу). В этом сшучае прогрев формы незначителен и теплоотдача от металла зависит преимущественно от свойств первого слоя. С увеличением диаметра канала до 3,1 мм и соответственно глубины прорева формы влияние на теплообмен с расплавом оказывают менее теплопро- водньш глубинные слои. Поэтому при указанных температурных режимах за едактор К. Волощук

Составитель Э, Тен Техред Л.Сердюкова

Заказ 3227/11

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ливки проб при пористости форм 36% bffl уменьшается в среднем с 1700 до 1350 Вт.с /(м. ,К), а при пористости 55% - с-1550 до 1050 Bт.c°V() .

Таким образом, предложенньй способ прост в реализации, не требует специальной аппаратуры для контроля

продолжительности затвердевания отливки и температурного слоя формы, а также позволяет определить коэффициент аккумуляции тепла поверхностных слоев формы, прогревающихся к

моменту заполнения. Он наиболее эффективен при измерениях b|p много слойных, облицованных или окрашенных форм в начальные моменты формирования отливки.

Корректор М. Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕРМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2015483C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО УРОВНЯ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1993 |

|

RU2062970C1 |

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

| Способ ликвидации газового фонтана на скважинах в морских условиях | 2022 |

|

RU2803086C1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2828801C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157296C1 |

| Блок регенеративного теплообменника для подогрева воздуха продуктами сгорания | 2017 |

|

RU2644425C1 |

| Способ определения коэффициента теплоаккумулирующей способности материалов | 1982 |

|

SU1061018A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вейник А.И | |||

| Термодинамика литейной формы.-М.: Машиностроение, 1978, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1986-06-15—Публикация

1984-08-14—Подача