Изобретение относится к области литейного производства алюминиевых и магниевых сплавов, в частности, к получению отливок способом центробежного литья, и может быть использовано в машиностроении, ракетостроении и самолетостроении для изготовления крупногабаритных кольцевых отливок, преимущественно толстостенных, в изложницу с вертикальной осью вращения.

Известна конструкция металлоприемника для центробежного литья, который имеет приемную полость и вертикальный канал, переходящий в горизонтальный канал по радиусу. Вертикальный канал выполнен в виде насадки конфузорного или коноидального типа с углом конусности насадки не более 30°, отношение радиуса канала к диаметру канала составляет не менее 2,0 (Патент РФ №2402403). Этот вариант конструкции неприменим к литью алюминиевых сплавов, т.к. очень трудно обеспечить внутреннюю футеровку в месте перехода по радиусу вертикального канала в горизонтальный. К тому же, для сплавов других систем (сталь, медь и т.п.) футеровка не нужна.

Известен способ литья с подачей сплава (стального) на вращающийся элемент в изложнице и разбрызгивание металла последним. При данном способе литья капли затвердевают на внутренней поверхности вращающейся формы (Патент США, №6797081, 2004). В предлагаемом варианте такой способ литья приведет к сильному окислению сплава и высокой пористости отливки.

Известны устройства для заливки металла во вращающуюся изложницу, имеющую центральный стояк с установленным в центре конусным рассекателем (и без него) и литниковые ходы (радиальные или в виде отрезка кольца) с присоединенными к ним с помощью питателей формами отливок (Патент РФ №2043826, 1995; Авт. свид. СССР №1675038, БИ №33, 1991 и Авт. свид. СССР №1650338, БИ №19, 1991). Здесь речь идет о мелких фасонных отливках, расположенных в песчаных формах и имеющих общий вертикальный канал для подвода металла.

В качестве прототипа выбран способ получения крупногабаритных кольцевых полуфабрикатов из деформируемых алюминиевых сплавов способом центробежного литья в среде инертного газа. Согласно изобретению расплав подают в изложницу с максимально возможным секундным расходом, равным 1-4% в секунду в начале литья и 0,02-0,08% в секунду в конце литья от общей массы отливки при постепенном снижении расхода обратно пропорционально времени литья, а скорость вращения изложницы плавно увеличивают на 0,4-6,0% в минуту от начальной скорости, с последующей деформационной обработкой отливки путем раскатки (Патент РФ №2487776, В22Д 13/02, 2013 г.)

Недостатками данного способа литья является получаемая крайне неоднородная структура отливки и большие припуски на механическую обработку (обточку) заготовки.

К тому же, при подаче расплава в изложницу концентрированной струей она разрывается на вращающейся подложке на хаотичные сгустки и капли, а само описание способа имеет несколько неопределенных формулировок:

- отличительный признак: «… расплавляют с расходом … 0,02-0,08% в секунду в конце литья» не локализован по времени. Точнее, необходимо говорить о времени затвердевания отливки, а не о времени литья;

- не конкретно определено действие «постепенно снижать расход обратно пропорционально времени литья»;

- нет четкого выражения параметра «начальная скорость вращения изложницы»;

- не обозначен интервал значений начальной скорости.

Технической задачей настоящего изобретения является повышение качества отливки за счет уменьшения окисления расплава при центробежном литье. Для достижения этой цели расплав подают во вращающуюся изложницу с помощью стационарного автономного (неподвижного) дозатора-металлоприемника, расположенного соосно с изложницей на крышке камеры. Дозатор состоит из приемной чаши, соединенного с ней стояка, на конце которого имеются патрубки, подводящие струи как можно ближе к внутренней поверхности кольцевой отливки.

Расход металла (скорость литья) определяется диаметром каналов в патрубках, количеством последних и высотой столба расплава в металлоприемнике. Металлоприемник установлен с возможностью вертикального перемещения. Основное требование к изменению положения по вертикали столба жидкости и самого металлоприемника: вытекающая струя должна попадать на внутреннюю поверхность изложницы в пределах высоты последней.

Предлагаемый вариант способа литья значительно уменьшает разбрызгивание струи при ударе в начале литья о поверхность изложницы и далее о слой жидкого металла.

Для получения эффекта измельчения зерна отливки в сплав рекомендуется одновременно вводить металлы-модификаторы: Nb, Ti, W, Та, V по 0,01-0,05% каждого. Совместное введение этих металлов намного сильнее измельчает зерно отливки, чем суммарное количество одного из них, например:

0,02Nb+0,02Ti+0,02W+0,02Та+0,02V.

В качестве других способов измельчения структуры можно использовать, например, непрерывное модифицирование прутковой лигатурой AlTiB, AlTiC.

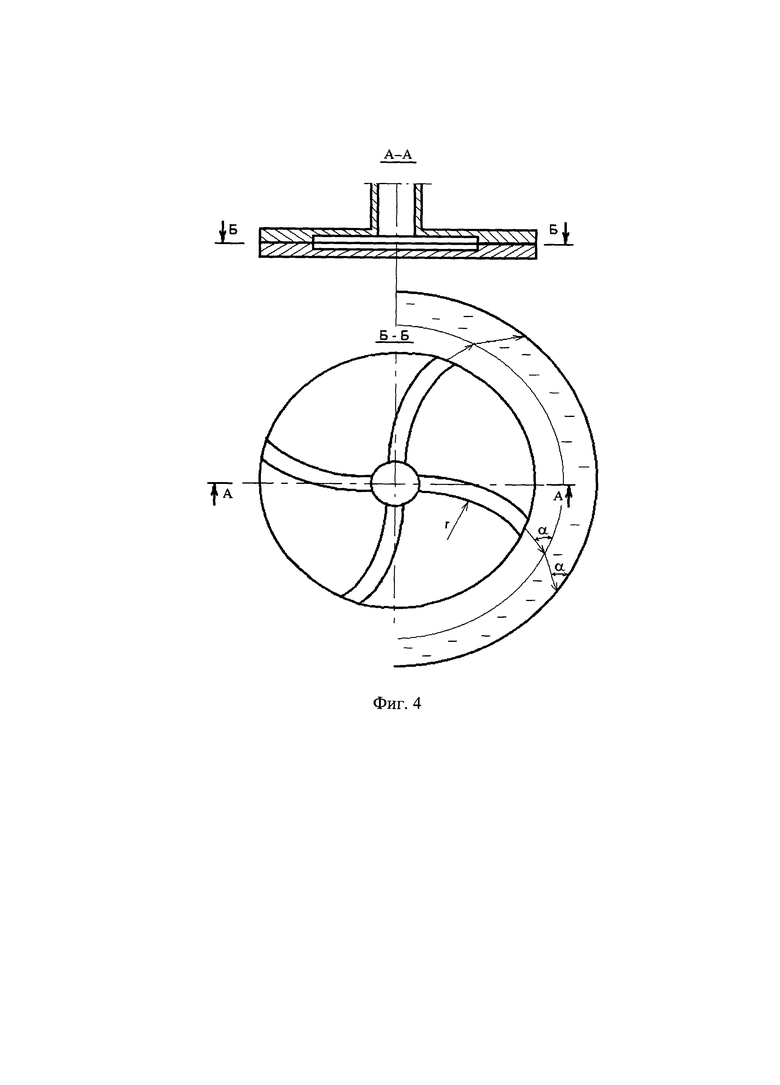

Вместо патрубков можно применить разборный диск с каналами из малотеплопроводной керамики, который состоит из двух половинок, а в нижней выполнены горизонтальные каналы для тангенциального выхода струи. Радиус каналов равен 0,25-0,45 R, где R - внутренний радиус кольцевой отливки. Такая конструкция обеспечивает «мягкий» подвод струи к поверхности (изложницы) отливки и тем самым устраняет (как минимум, резко уменьшает) разбрызгивание металла, повышая качество отливки.

Конструкция предлагаемого дозатора-металлоприемника с диском имеет более простой вид, чем конструкция с патрубком, особенно в отношении обязательной футеровки. Дозатор крепится на камере литьевой машины, а его нижняя часть располагается на определенной высоте относительно дна изложницы. Аргон подается не снизу через полый приводной вал, а сверху через коаксиально расположенную трубу вокруг вертикального стояка дозатора-металлоприемника, что значительно упрощает работу всей системы.

Расход металла регулируется изменением высоты столба жидкого сплава в дозаторе, а также с помощью катушек-соленоидов, надетых на патрубки, через подачу на них электрического тока низкого напряжения.

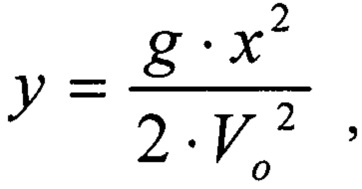

Движение частиц струи, вытекающей из насадки, представляет собой параболу и определяется уравнением:

где у - координата движения в вертикальном направлении;

х - координата движения в горизонтальном направлении;

g - ускорение свободного падения, равное 9,8 м/с;

Vo - скорость истечения струи.

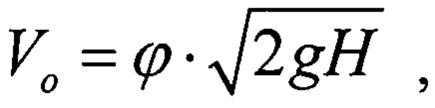

Скорость истечения струи Vo рассчитывается по формуле:

где ϕ - коэффициент истечения, равный 0,82 для цилиндрических насадок и 0,96 для конических сходящихся насадок;

g - ускорение свободного падения, равное 9,8 м/с;

H - высота столба жидкости, м.

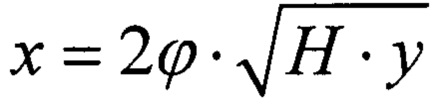

Таким образом, уравнение движения частиц струи приобретает следующий вид:

где у - координата движения в вертикальном направлении;

х - координата движения в горизонтальном направлении;

H - высота столба жидкости, м.

Дальность полета струи рассчитывается по формуле:

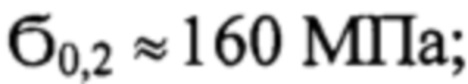

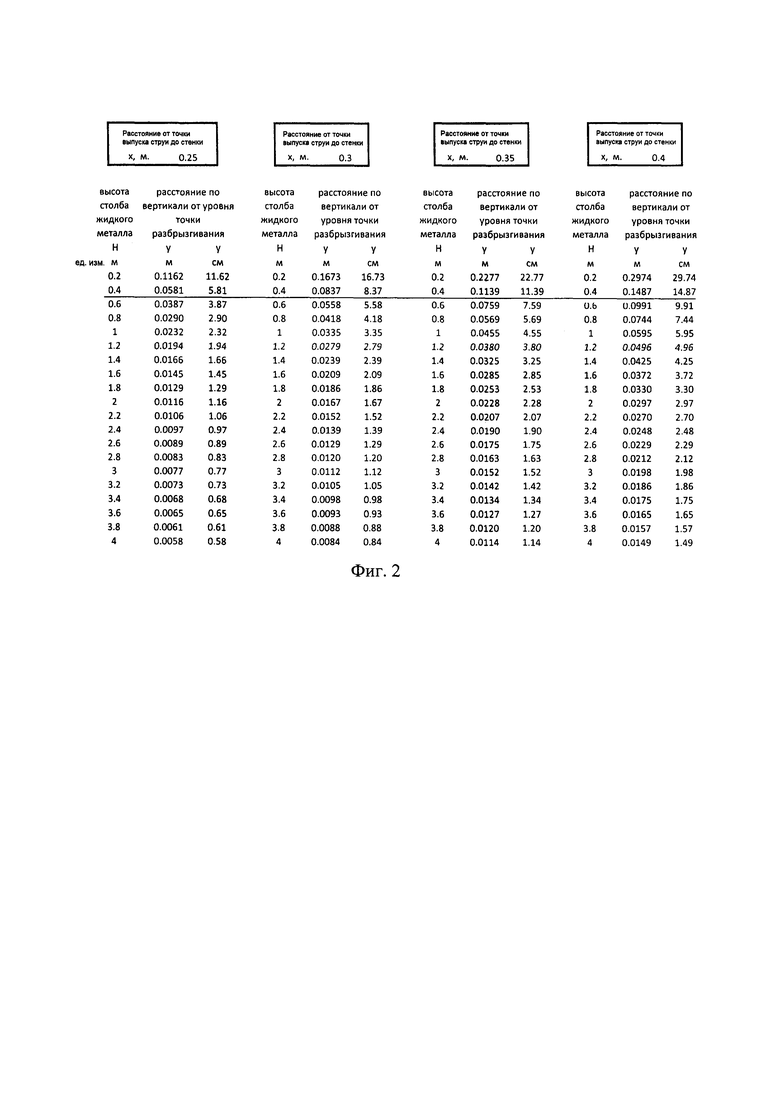

Отклонение вертикальной составляющей движения у (см) рассчитывается в зависимости от высоты столба жидкости Н (м) для конкретных значений X (м), т.е. от толщины кольцевой отливки: 0,25; 0,3; 0,35; 0,4 м. (Фиг. 1 и Фиг. 2).

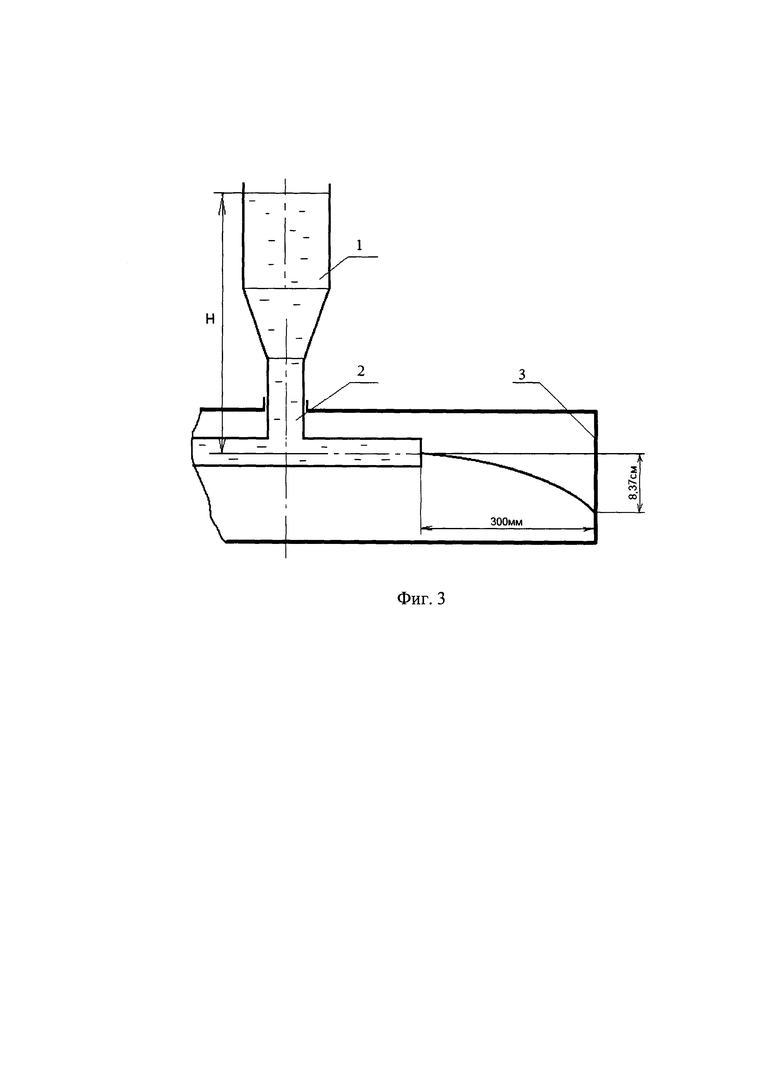

Практическое применение вышеуказанных расчетов можно показать на следующем примере, представленном на Фиг. 3, а именно: из стакан-дозатора 1 по металлоприемнику 2 в изложницу 3, имеющую размер ∅ 1200×600 мм, отливается заготовка толщиной 300 мм. Высота столба жидкости определяется как Н=0,4 м, параметр у получается равным у=8,37 см. Следовательно, струя 2 будет падать на стенку изложницы в точку, отстоящую от осевой линии насадки на 8,37 см.

Таким образом, исходя из расчетных значений высоты изложницы размещается стояк, а изменением высоты столба Н регулируется дальность полета струи в процессе затвердевания (формирования) отливки.

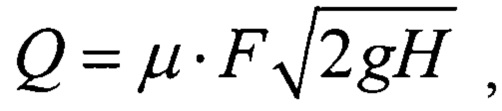

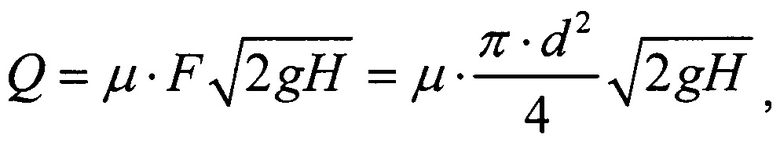

Расход металла Q определяется по формуле:

где μ - коэффициент расхода;

F - площадь сечения отверстия;

g - ускорение свободного падения, равное 9,8 м/с;

H - высота столба жидкости, м.

Для большинства случаев истечения воды из круглых отверстий (при d>10 мм) приближенно μ=0,6-0,62.

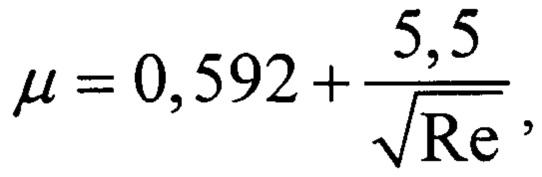

Более точно:  при

при

Были проведены опыты для определения действительных значений расхода металла Q, дальности истечения струи x и перемещения струи по вертикали Y в зависимости от гидростатического напора Н применительно к реальной отливке размером ∅ 1200×700 мм (толщина слоя x=250 мм) и изложнице высотой 250 мм.

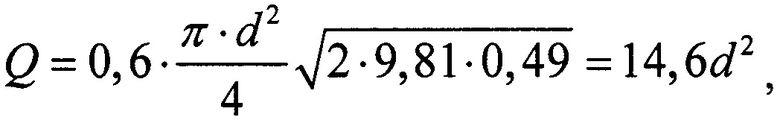

Был рассчитан диаметр канала патрубка d, обеспечивающий расход 10 кг/с при высоте столба Н=0,49 м (показание взято для удобства вычислений).

отсюда

Соответственно, при двух патрубках расход составит ~ 20 кг/с, а диаметр вертикальной части металлоприемника будет равным:

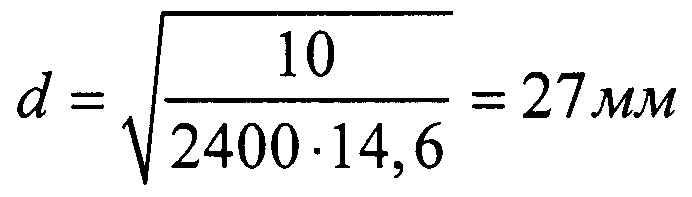

Расширенная часть металлоприемника (дозатор) изготовляется высотой 200 мм. Вытекающую из канала (патрубка) струю желательно направлять к стенке изложницы не под прямым углом (перпендикулярно), а тангенциально, для чего патрубок нужно ориентировать в пространстве под некоторым углом, взятым, например, из соотношения R/r, где R - внутренний радиус отливки, r - радиус поворота канала. Однако на практике это сделать достаточно трудно, так как патрубки нужно изнутри футеровать, поэтому альтернативой может быть конструкция в виде диска с внутренними каналами любой формы в сечении (Фиг. 4).

В устройстве - аналоге (патент РФ №2402403) вертикальный канал переходит в горизонтальный по радиусу R, отношение величины которого к диаметру горизонтального канала r составляет R/r ≥ 2. В предлагаемом случае речь идет о конфигурации горизонтального канала. Здесь важен угол встречи струи с жидким поверхностным слоем отливки (первоначально с изложницей) (α). Чем больше α, тем меньше дальность полета струи металла, тем меньше напор Н. С уменьшением α будет меньше брызг, слабее воздействие на затвердевающую корку и, следовательно, меньше разнозернистость отливки. Оптимальным углом встречи струи с жидким поверхностным слоем отливки является угол 45 - 60 градусов.

Пример осуществления

Изложница размером ∅ 1200×700 мм, высотой 250 мм, сплав АМг6. Параметры литья: температура 760-780°С, скорость вращения (об/мин) и расход металла (скорость литья) те же, что и в выбранном прототипе, литье в среде аргона.

Стационарный металлоприемник высотой (столба металла) 0,4 м, внутренний диаметр приемной части 100 мм, два патрубка длиной (от оси вращения) 280 мм, диаметр каналов 15 мм. Вытекающий из патрубков расплав попадал на поверхность изложницы на расстоянии 1/2 - 1/3 высоты ее от дна (по расчету).

Начальная скорость вращения изложницы составляла 200 об/мин в течение ~ 5 с, затем плавно повышали скорость вращения в течение 3-х мин до скорости 350 об/мин; начальный расход металла 40-45 кг/с в течение 2 с и плавное снижение расхода к концу литья до 20-25 кг/с в течение 5 мин.

Кольцевая заготовка обтачивалась до нужных размеров. Под небольшим увеличением (кратность - х4) визуально осматривалась обточенная внутренняя и внешняя поверхности отливки (по диаметру) на предмет обнаружения дефектов в виде грубых окисных пленок.

Далее отливка раскатывалась до ∅ 2100×1800 мм, затем из нее вырезали образцы на испытания механических свойств в долевом направлении (по заводским требованиям).

Качество раскатанного кольца контролировалось на наличие расслоений (длина штрихов и их количество на площади внешней и внутренней поверхности кольца).

Результаты контроля показали, что в литом состоянии:

- размер зерна и разнозернистость по толщине отливки примерно одинакова как в случае литья по режиму прототипа, так и по предлагаемому способу;

- на прототипе заметно больше окисных включений на внешней поверхности, поэтому он имеет больший припуск на механическую обработку;

- на раскатанных кольцах в случае прототипа встречаются расслоения длиной от 5 до 10 мм (штрихи) в количестве 54 шт. на двух поверхностях (в сумме). В кольце, изготовленном по предлагаемому способу, расслоений меньше (длина штрихов от 1 до 6 мм, их количество 33 шт.).

- механические свойства в обоих случаях примерно одинаковы (в долевом направлении):

δ ≈ 17%;

- при режиме литья (и конструктивном оформлении) по прототипу металл в большей мере загрязнен окисными пленами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2013 |

|

RU2558698C2 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

Изобретение относится к области литейного производства алюминиевых и магниевых сплавов, в частности к получению отливок способом центробежного литья, и может быть использовано для изготовления крупногабаритных кольцевых отливок. Способ получения кольцевых заготовок из алюминиевых или магниевых сплавов, включающий литье сплава во вращающуюся изложницу, деформационную обработку отливок и отжиг полученных кольцевых заготовок. Расплав подают во вращающуюся изложницу с помощью расположенного соосно с ней автономного неподвижного дозатора-металлоприемника, состоящего из приемной чаши и соединенного с ней стояка, имеющего в конце полые патрубки, каждый из которых имеет длину, равную 0,7-0,95 от величины внутреннего радиуса получаемой отливки, и коническую форму канала, сужающегося к выходному концу на угол α=45-60°. Во втором варианте осуществления способа расплав подают во вращающуюся изложницу с помощью расположенного соосно с ней автономного неподвижного дозатора-металлоприемника, состоящего из приемной чаши и соединенного с ней стояка, имеющего на конце горизонтальный диск с внутренними сквозными каналами, диаметр которых равен 0,7-0,95 от величины внутреннего диаметра получаемой отливки, при этом каналы выполнены с радиусом 0,25-0,45 от внутреннего радиуса получаемой отливки. Получают кольцевые отливки с регулируемой структурой, однородным и мелким зерном в поперечном сечении. Достигается низкая анизотропия механических свойств полуфабриката после раскатки, а также повышение коэффициента использования металла за счет уменьшения допусков на механическую обработку. 2 н. и 3 з.п. ф-лы, 4 ил., 1 пр.

1. Способ получения кольцевых заготовок из алюминиевых или магниевых сплавов, включающий литье сплава во вращающуюся изложницу, деформационную обработку отливок и отжиг полученных кольцевых заготовок, отличающийся тем, что расплав подают во вращающуюся изложницу с помощью расположенного соосно с ней автономного неподвижного дозатора-металлоприемника, состоящего из приемной чаши и соединенного с ней стояка, имеющего в конце полые патрубки, каждый из которых имеет длину, равную 0,7-0,95 от величины внутреннего радиуса получаемой отливки, и коническую форму канала, сужающегося к выходному концу на угол α=45-60°.

2. Способ по п. 1, отличающийся тем, что в изложницу подают инертный газ через коаксиально расположенную трубу вокруг стояка дозатора-металлоприемника.

3. Способ по п. 1, отличающийся тем, что каждый патрубок снабжен катушкой-соленоидом, на которую подают регулируемое электрическое напряжение.

4. Способ получения кольцевых заготовок из алюминиевых или магниевых сплавов, включающий литье сплава во вращающуюся изложницу, деформационную обработку отливок и отжиг полученных кольцевых заготовок, отличающийся тем, что расплав подают во вращающуюся изложницу с помощью расположенного соосно с ней автономного неподвижного дозатора-металлоприемника, состоящего из приемной чаши и соединенного с ней стояка, имеющего на конце горизонтальный диск с внутренними сквозными каналами, диаметр которых равен 0,7-0,95 от величины внутреннего диаметра получаемой отливки, при этом каналы выполнены с радиусом 0,25-0,45 от внутреннего радиуса получаемой отливки.

5. Способ по п. 4, отличающийся тем, что в изложницу подают инертный газ через коаксиально расположенную трубу вокруг стояка дозатора-металлоприемника.

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| Прибор для испытания каучука | 1958 |

|

SU120026A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

| Способ центробежного литья поршневых колец и форма для его осуществления | 1989 |

|

SU1694334A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО РАСПЛАВА МЕТАЛЛА | 1996 |

|

RU2173235C2 |

| МЕТАЛЛОПРИЕМНИК ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2008 |

|

RU2402403C2 |

| JP 6000625 A, 11.01.1994. | |||

Авторы

Даты

2022-02-01—Публикация

2021-03-24—Подача