улучшение эксплуатационных возможностей. По окружности ротора 2 расположены захваты 3, а вокруг него смонтированы в технологической последовательности механизм загрузки с накопителем 4, ванны флнх;ованйя 6,лужения 7 и механизм сброса. При продвижении толкателя 5 в матрицу 15 посредством рабочих кромок проводится укладка выводов радиоэлементов в зазор между формообразутещей пове| хностью и сопИзобретение относится к радиотехнике, а именно к устройствам для подготовки радиоэлементов к монтаяеу и может быть использовано преимущественно для подготовки к монтажу радиоэлементов с осевыь€й вьгаодами в радиоэлектронной, электротехнической и приборостроительной проь&пвленности.

Цель изобретения - улучшение эксплуатационных возможностей - достигается тем, что матрица установлена в корпусе механизма загрузки с возможностью взаимодействия с толкателем, который выполнен с формообразующей поверхностью

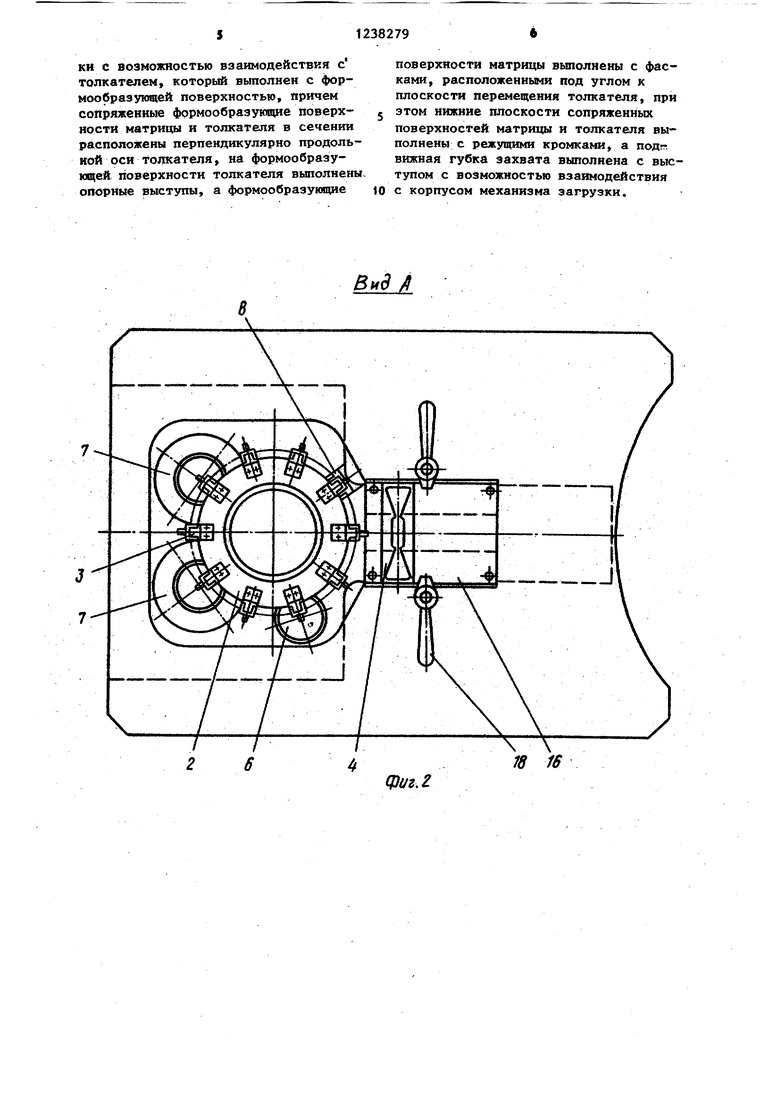

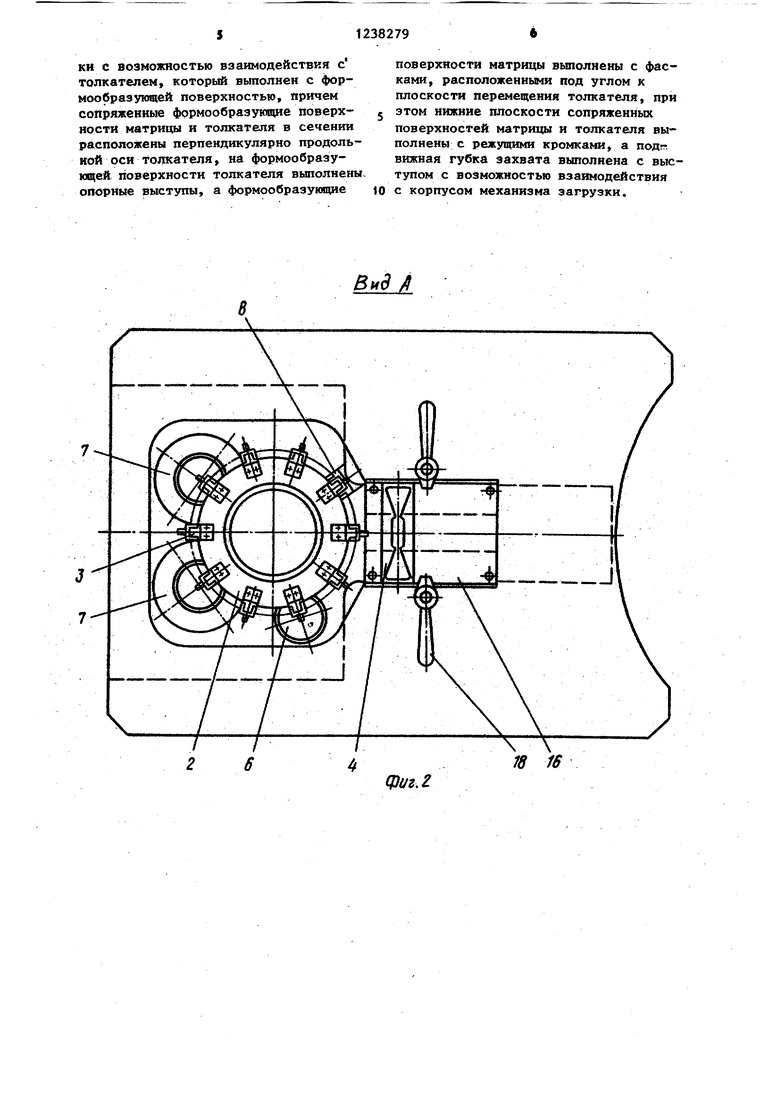

На фиг.1 изображено устройство, обк ВИД на фиг; 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1} на фиг. 4 подвижн{ й и неподвижный элементы формообразования; на фиг. 5 - последовательные эташл формообразования и обрезки выводов в различных положениях подвижного элемента формообразования.

Устройство для подготовки вьшодов радиоэлементов к монтажу содержит установленный на вертикальном валу 1 трайспортирующий ротор 2 с равномерно располож енньв«1 по окружности зах%- 3. Вокруг ротора 2 смонтированы в технологической последовательности механизм загрузки с накопителем 4 и .приводным толкателем 5, а также ванны флюсования 6 и лужения 7 и механизм 8 сброса радиоэлемента.9.Транспортирующий ротор 2 имеет привод от кулачков 10 и 11 через рычаги 12 и 13 и тягу 14. Механизм загрузки в этом устройстве является одновремен8279

рягаемой поверхностью и обрезка выводов . Неподвижная губка 36 и под-у. вижная губка 37 осуществляют съем радиоэлементов с механизма формообразования и последовательный перенос их к механизмам дальнейшей технологической обработки. Достижению поставленной цели способствует размещение матрицы 15 в корпусе механизма загрузки с возможностью взаимодействия ее с толкателем 5. 5 ил.

o

S

но и механизмом формообразования,для чего он дополнительно содержит неподвижную матрицу 15, помещенную вместе с толкателем 5 в корпус 16 с ,возможностью сопряжения с ню1. 5 Механизм загрузки с накопителем 4 является сменньм блоком, закрепленным на станине 17 двумя быстродействующими зажимами 18. Привод толкателя 5 представляет собой кулачок 19, взаимодей ствукщий через рычаг 20 и тягу 21 с ползушкой 22, на которой установлен палец 23. Поверхности 24 и 25, по KOTopbjM с минимальш 1м зазо- ррм сопрягаются матрица 15 и толкатель 5, в сечении,перпендикулярном направлению движения толкателя 5, соответствуют наружным разм1ерам профиля вьгаодов радиоэлемента 9. Толкатель 5 имеет также формообразующую

0 поверхность 26, которая выполнена Соответствующей внутренним размерам профиля вьюодов радиоэлемента .9. Переход от сопрягаемой поверхности 25 толкателя 5 к формообразующей

поверхности 26 представляет собой опорную площадку 27, перпендикулярную этим поверхностям и копирукяцую форму выводов радиоэлемента 9.

Матрноца 15 имеет рабочие кромки

0 28, образованные пересечением сопрягаемой поверхности 24 и заходной поверхности 29, вьтолненной под углом к плоскости перемещения радиоэлемента 9. Угол захода может быть перемен5 ным и подбирается в пределах 10-45°. Рабочие кромки 28 матрицы 15 вьтол- нейы скругленными. На опорной площадке 27 толкателя 5 имеются высту

пы 30, которьм соответствуют впадины 31 на матрице 15. Выступы 30 предназначены для захвата радиоэлементов 9 из накопителя 4 и ввода их в рабочую зону. Нижние плоскости 32 и 33 сопрягаемых поверхностей 24 и 25 снабжены режущими кромками 34 и 35.

Захваты 3, закреплённые на роторе 2, состоят из неподвижной губки 36 и подпружиненной подвижной губки 37, которая имеет выступ 38, взаимодействующий либо с верхней плоскостью 39 корпуса 16 механизма формообразования, либо с верхней плоскостью механизма 8 сброса.

Привод устройства осуществляется от двигателя 40 через редуктор 41, цепную передачу 42 на распределительный вал 43, на котором закреплены кулачки 10,11 и 19.

Устройство работает следующим образом.

От двигателя 40 через редуктор 41, цепную передачу 42 вращение передается валу 43 с кулачками 10 и 11, которые периодически поднимают,поворачивают на одну позицию и опускают ротор 2 с захватами 3.

Последние переносят радиоэлементы 9 от механизма загрузки и формообразования к ваннам флюсования 6,лужения 7 и механизму 8 сброса. При опускании ротора 2 в нижнее положение подпружиненная подвижная губка 37 захвата 3, находящегося в позиции загрузки, своим выступом 38 взаимодействует с верхней плоскостью 39 корпуса 16 механизма формообразования и останавливается, а неподвижная

ротором 2 продолжа тем самым раскрыгубка 36 вместе с ет движение вниз, вая захват 3.

В исходном (крайнем правом) положении толкателя 5 механизма загрузки и формообразования радиоэлементы 9 поштучно поступают из накопителя 4 на верхнюю плокость формообразующей поверхности 26 толкателя 5. При ходе последнего влево радиоэлемент 9 зах- ватьюается выступами 30 опорной площадки 27 и продвигается в матрицу 13. При сопряжении толкателя 5 и матрицы 15 опорная площадка 27 не позволяет вьюодам радиоэлемента 9 заг- нуться . 3 направлении, противоположном ходу толкателя 5, а взаимодействие рабочих кромок 28 матрицы 15с

10

15

20

82794

вьшодами радиоэлемента 9 приводит к тому, что по мере продвижения толкателя 5 в матрице 15 вьтоды постепенно укладьгааются в зазор между формо- образукицей поверхностью 26 толкателя 5 и сопрягаемой поверхностью 24 матрицы 15, равный толщине вьшодов радиоэлемента 9. Постепенность формообразования выводов . обусловлена величиной угла наклона заходной поверхности 29. Когда вьшоды окончательно сформируются, происходит обрезка вьшодов режущими кромками 34 и 35.

При дальнейшем движении толкателя 5 с радиоэлементом 9 корпус пос- . леднего попадает между неподвижной 36 и подвижной 37 губкаьй захвата 3. В этой позиции толкатель 5 останавливается, а ротор 2 с захватами 3 начинает движение вверх.

Неподвижная губка 36 захвата 3 f жестко скрепленная с ротором 2,снимает радиоэлемент 9 с толкателя 5 и прижимает его к подвижной подпружи- J ненной губке 37, которая с этого момента начинает двигаться вместе с неподвижной губкой 36. После завершения подъема ротор 2 поворачивается и переносит радиоэлемент 9 на позицию флюсования, затем лужения и к механизму 8 сброса готовой детали.

При необходимости перехода к заготовке радиоэлемента 9 другого типоразмера заменяется механизм загрузки с накопителем,являющийся цельным сменным блоком. Для этого поворачиваются быстродействующие зажимы 18 и сменный блок заменяется на другой. При этом автоматически меняется величина раскрытия захватов 3,зависящая от высоты корпуса 16 механизма загрузки.

25,

35

40

Формула изобретени

Устройство для подготовки вьшодов радиоэлементов к монтажу, содержащее транспортирующий ротор с радиально расположенными захватами в виде подвижной и неподвижной губок и размещенные вокруг ротора механизм загрузки с накопителем и размещенным в корпусе толкателем, механизм формовки в виде матрицы,ванны флюсования и лужения,отличающееся тем,, что, с целью улучшения эксплуатационных возможностейJматрица установлена в корпусе механизма загрузки с возможностью взаимодействия с толкателем, который выполнен с формообразующей поверхностью, причем сопряженные формообразующие поверхности матрицы и толкателя в сечении расположены перпендикулярно продольной оси Толкателя, на формообразующей поверхности толкателя выполнены, опорные выступы, а формообразующие

поверхности матрицы выполнены с фасками, расположенными под углом к плоскости перемещения толкателя, при этом нижние плоскости сопряженных поверхностей матрш ы и толкателя выполнены с режущими кромками, а подг-. вижная губка захвата выполнена с выступом с возможностью взаимодействия с корпусом механизма загрузки.

BitS

фиг.г

фиг.З

Изобретение относится к области радиотехники. Цель изобретения п. (Л Ф11АГ./

J2

фиг4

Л 35

Составитель В.Титов Редактор М.Келемеш Техред Л.Олейник.Корректор Г.Решетник

Заказ 3308/60 Тираж 765 Подписное ВНИИПИ Государственного комитета СССРпо делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фш.5

| Устройство для формовки выводов радиодеталей | 1982 |

|

SU1014159A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для транспортирования радиоэлементов с осевыми выводами | 1975 |

|

SU598280A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-06-15—Публикация

1984-11-06—Подача