Изобретение относится к обработке металлов давлением и может быть испольйовано при получении деталей горячей, преимущественно изотермической штамповкой.

Целью изобретения является снижение расхода электроэнергии, повышение производительности нагрева и качества изделий за счет обеспечения равномерного температурного поля в инструменте.

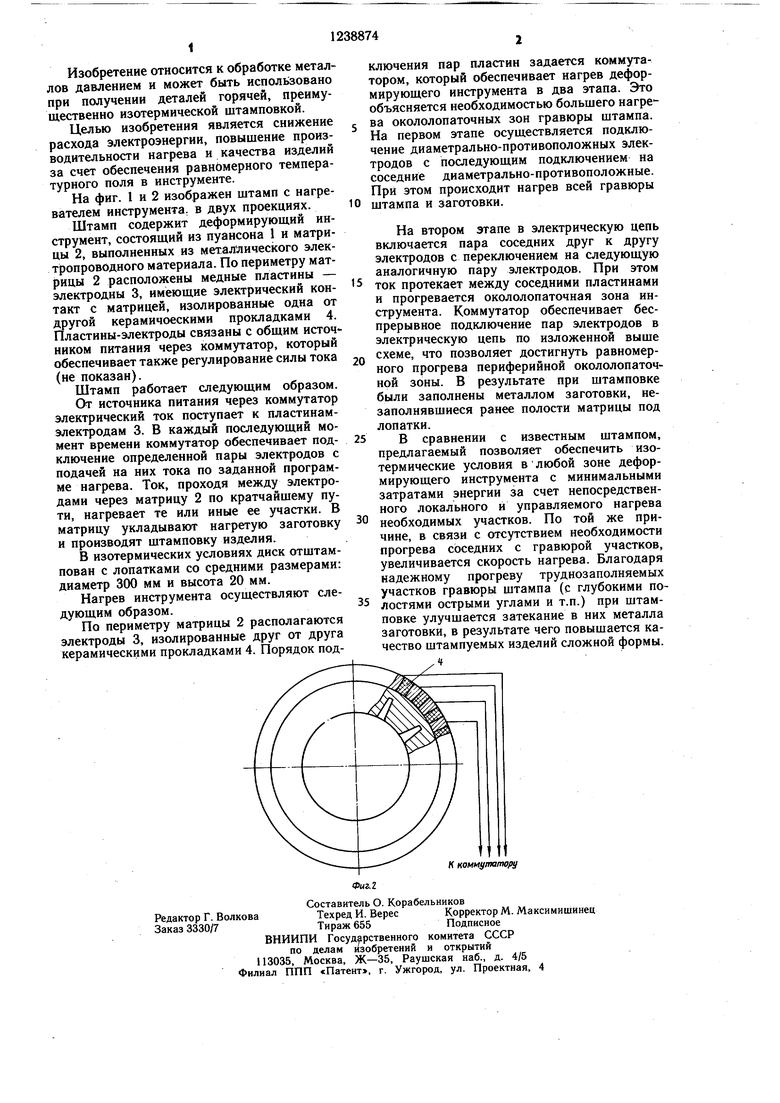

На фиг. 1 н 2 изображен штамп с нагревателем ииструмента, в двух проекциях.

Штамп содержит деформируюш,ий инструмент, состоящий из пуансона 1 н матрицы 2, выполненных из металлического электропроводного материала. По периметру матрицы 2 расположены медные пластины - электродны 3, имеющие электрический контакт с матрицей, изолированные одна от другой керамичоескими прокладками 4. Пластииы-электроды связаны с общим источником питания через коммутатор, который обеспечивает также регулирование силы тока (не показан).

Штамп работает следующим образом.

От источника питания через коммутатор электрический ток поступает к пластинам- электродам 3. В каждый последующий момент времени коммутатор обеспечивает подключение определенной пары электродов с подачей на них тока по заданной программе нагрева. Ток, проходя между электродами через матрицу 2 по кратчайшему пути, нагревает те или иные ее участки. В матрицу укладывают нагретую заготовку и производят штамповку изделия.

В изотермических условиях диск отштам- поваи с лопатками со средними размерами: диаметр 300 мм и высота 20 мм.

Нагрев инструмента осуществляют следующим образом.

По периметру матрицы 2 располагаются электроды 3, изолированные друг от друга керамическими прокладками 4. Порядок подключения пар пластин задается коммутатором, который обеспечивает нагрев деформирующего инструмента в два этапа. Это объясняется необходимостью больщего нагрева окололопаточных зон гравюры штампа. На первом этапе осуществляется подключение диаметрально-противоположных электродов с последующим подключением на соседние диаметрально-противоположные. При этом происходит нагрев всей гравюры

штампа и заготовки.

На втором этапе в электрическую цепь включается пара соседних друг к другу электродов с переключением на следующую аналогичную пару электродов. При этом

ток протекает между соседними пластинами и прогревается окололопаточная зона инструмента. Коммутатор обеспечивает беспрерывное подключение пар электродов в электрическую цепь по изложенной выше

схеме, что позволяет достигнуть равномерного прогрева периферийной окололопаточной зоны. В результате при штамповке были заполнены металлом заготовки, не- заполнявшиеся ранее полости матрицы под лопатки.

В сравнении с известным штампом, предлагаемый позволяет обеспечить изотермические условия в любой зоне деформирующего инструмента с минимальными затратами энергии за счет непосредственного локального и управляемого нагрева

необходимых участков. По той же причине, в связи с отсутствием необходимости прогрева соседних с гравюрой участков, увеличивается скорость нагрева. Благодаря надежному прогреву труднозаполняемых участков гравюры штампа (с глубокими полостями острыми углами и т.п.) при штамповке улучшается затекание в них металла заготовки, в результате чего повышается качество штампуемых изделий сложной формы. f

к коммутатору

Составитель О. Корабельников

Редактор Г. ВолковаТехред И. ВересКорректор М. Максимишинец

Заказ 3330/7Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2016 |

|

RU2631573C1 |

| Штамп для закрытой объемной штамповки | 1985 |

|

SU1268272A1 |

| Устройство для изотермической штамповки | 1983 |

|

SU1237289A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456112C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| Способ штамповки сложнопрофильных деталей | 1988 |

|

SU1616751A1 |

| Распределитель импульсов | 1974 |

|

SU502502A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Никольский л | |||

| А | |||

| и др | |||

| Горячая штамповка и прессование титановых сплавов | |||

| М., 1975, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-31—Подача