го и последующих выступов на расстоянии более двух диаметров заготовки.

Известен способ получения утолщений на стержневых изделиях с зональным нагревом исходных заготовок, по меньшей мере, в двух зонах и с по меньшей мере, одной ненагретой зоной с последующим деформированием сначала более нагретых зон, а затем менее нагретых зон на один технологический переход.

Недостатком известного способа является недостаточное заполнение гравюры ручья инструмента, металлов на участке утолщения, нагретого до температуры полугорячей штамповки, в особенности при расположении зон нагрева на расстоянии, превышающем два диаметра заготовки.

Целью изобретения является снижение расхода металла и повышение качества получаемых изделий путем увеличения их точности за счет регулирования очередности течения металла в зонах нагрева.

. Поставленная цель достигается тем, что нагрев зон осуществляют в пределах температурного интервала горячей штамповки.

Иенагретые зоны размещают между зонами с различными температурами нагрева, при этом уменьшают трение боковой поверхности заготовки по поверхности гравюры ручья инструмента в области ненагретых зон.

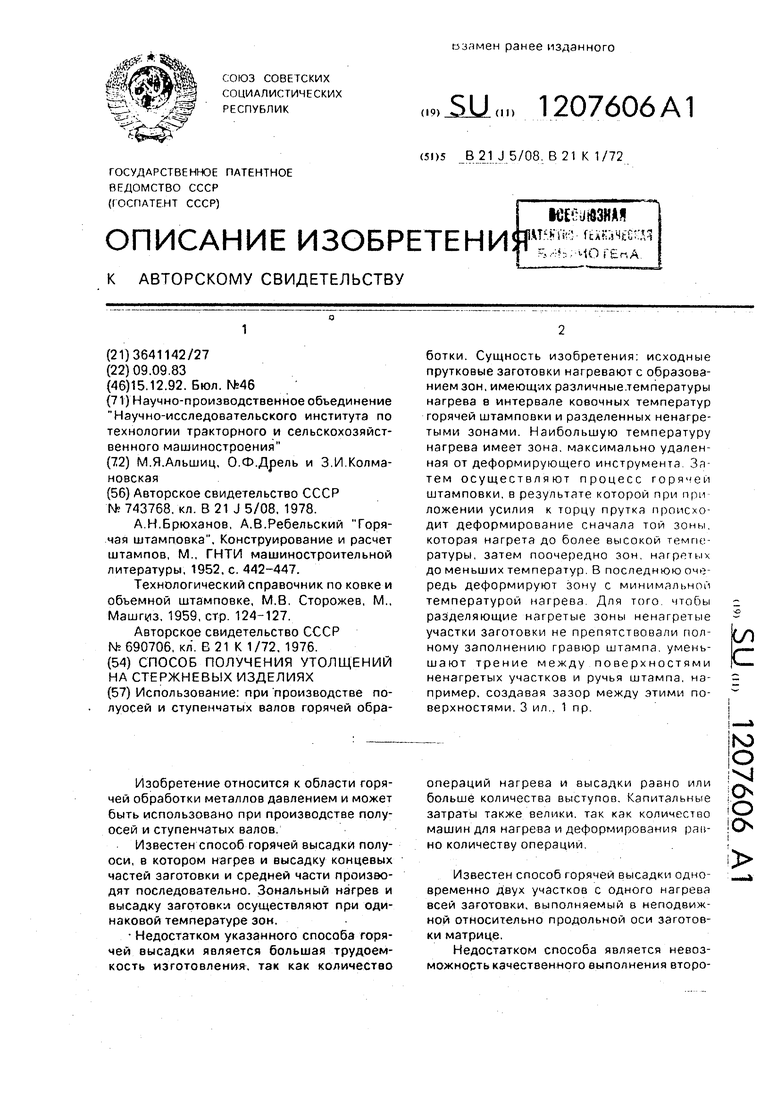

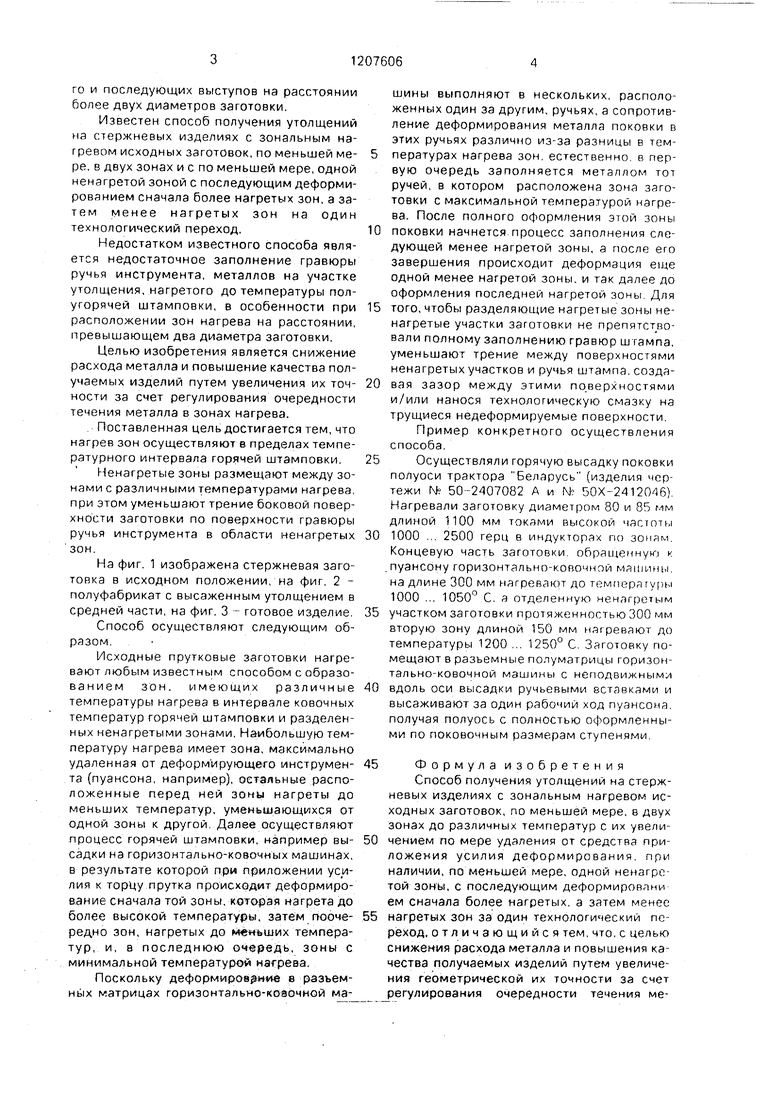

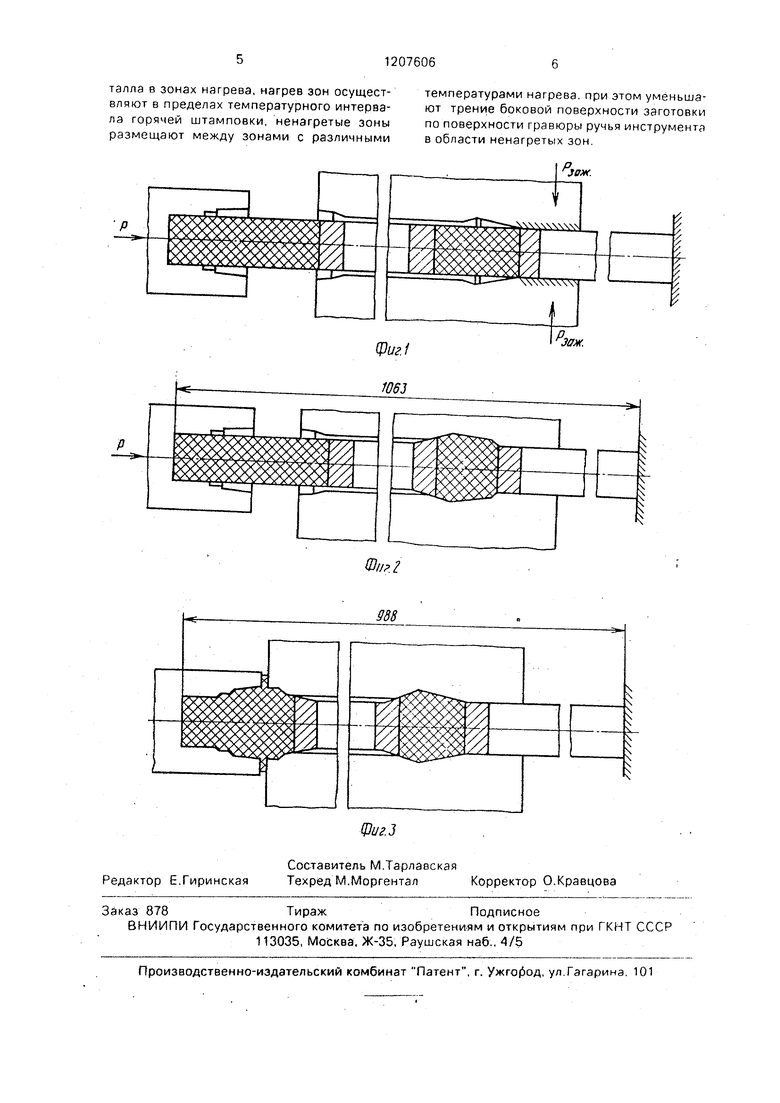

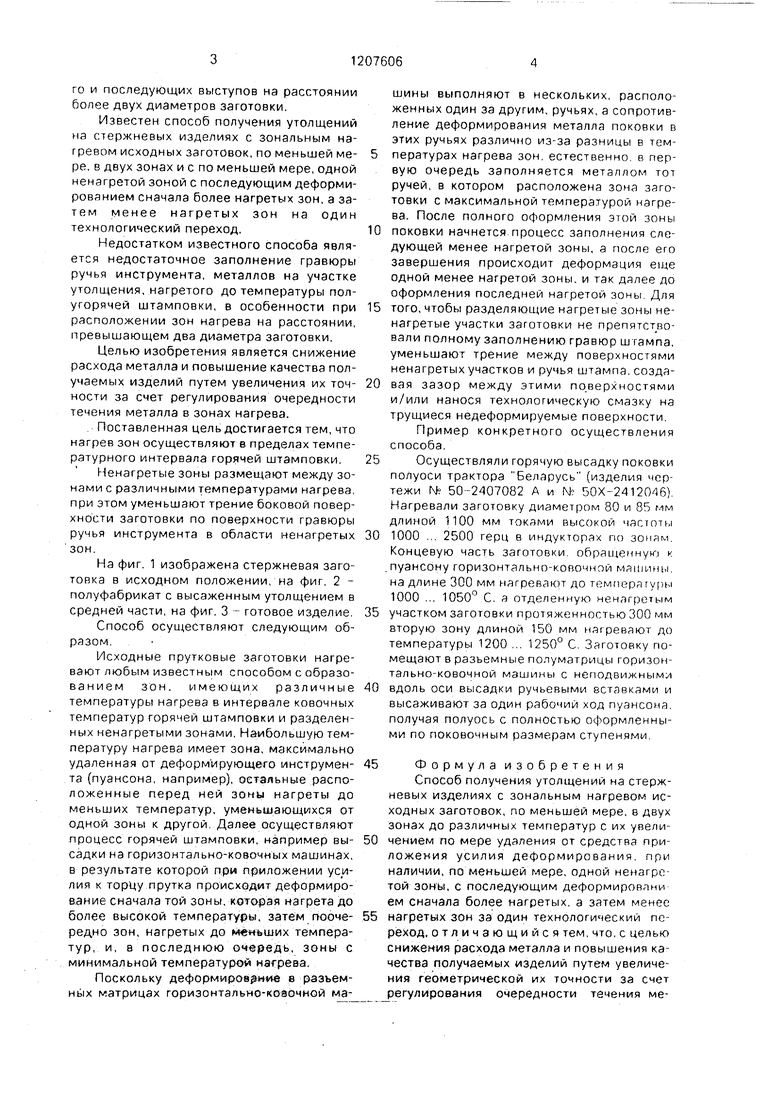

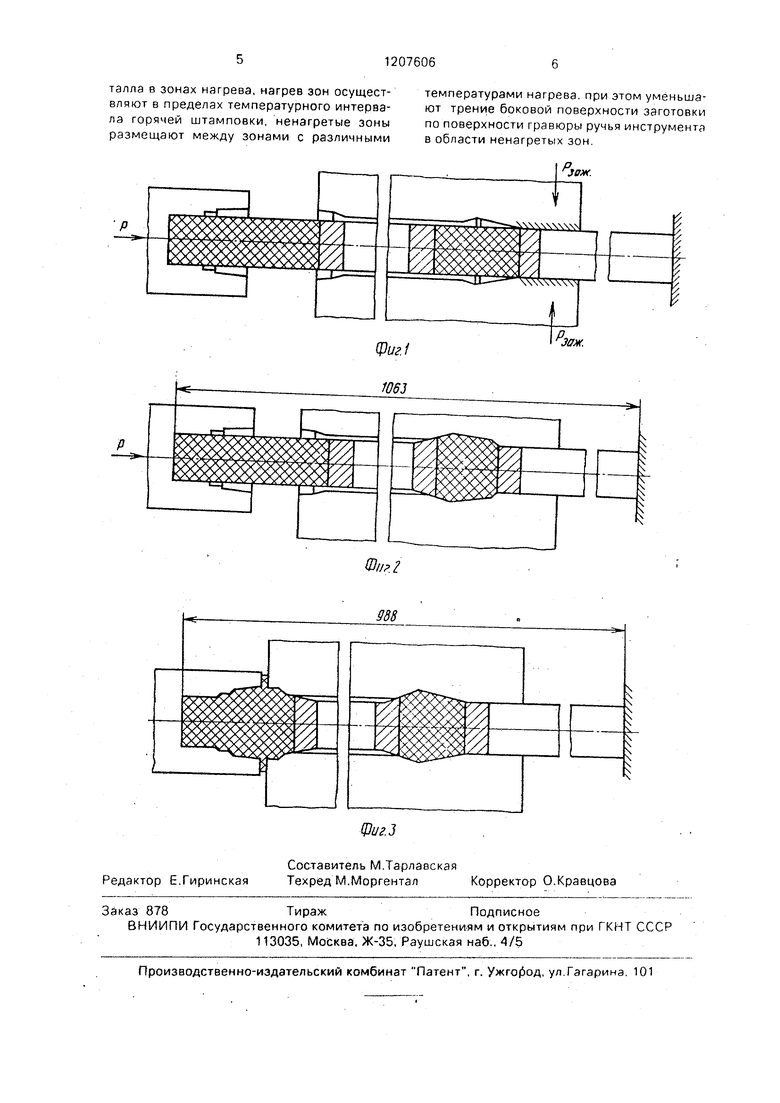

На фиг. 1 изображена стержневая заготовка в исходном положении, на фиг, 2 - полуфабрикат с высаженным утолщением в средней части, на фиг. 3 - готовое изделие.

Способ осуществляют следующим образом.

Исходные прутковые заготовки нагревают любым известным способом с образо- ванием зон. имеющих различные температуры нагрева в интервале ковочных температур горячей штамповки и разделенных ненагретыми зонами. Наибольшую температуру нагрева имеет зона, максимально удаленная от деформирующего инструмента (пуансона, например), остальные расположенные перед ней зоны нагреты до меньших температур, уменьшающихся от одной зоны к другой. Далее осуществляют процесс горячей штамповки, например высадки на горизонтально-ковочных машинах, в результате которой при приложении усилия к торцу прутка происходит деформирование сначала той зоны, которая нагрета до более высокой температурь, затем поочередно зон, нагретых до меньших температур, и, в последнюю очередь, зоны с минимальной температурой насрева.

Поскольку деформироврмив в разьем- Hbix матрицах горизонтально-ковочной м.а

шины выполняют в нескольких, расположенных один за другим, ручьях, а сопротивление деформирования металла поковки в этих ручьях различно из-за разницы в температурах нагрева зон. естественно, в первую очередь заполняется металлом тот ручей, в котором расположена зона заготовки с максимальной температурой нагрева. После полного оформления этой зоны

поковки начнется процесс заполнения следующей менее нагретой зоны, а после его завершения происходит деформация еще одной менее нагретой зоны, и так далее до оформления последней нагретой зоны. Для

того, чтобы разделяющие нагретые зоны ненагретые участки заготовки не препятствовали полному заполнению гравюр штампа, уменьшают трение между поверхностями ненагретых участков и ручья штампа, создавая зазор между этими поверхностями и/или нанося технологическую смазку на трущиеся недеформируемые поверхности.

Пример конкретного осуществления способа.

Осуществляли горячую высадку поковки

полуоси трактора Беларусь (изделия чертежи № 50-2407082 А и N 50Х-2412046), Нагревали заготовку диаметром 80 и 85 мм длиной 1100 мм токзми высокой частоты

1000 ... 2500 герц в индукторах по зоиям, Концевую часть заготовки, обраи енную к пуансону горизонтально-ковочной машины, на длине 300 мм нагревают до тем(1ерл гу)ы 1000 ... 1050 С. а отделенную ненагретым

участком заготовки протяженностью 300 мм вторую зону длиной 150 мм нягревают до температуры 1200 ... 1250° С. Заготовку помещают в разъемные полуматрицы горизонтально-ковочной машины с неподвижными

вдоль оси высадки ручьевыми вставками и высаживают за один рабочий ход пуансона, получая полуось с полностью оформленными по поковочным размерам ступенями.

Формул а изобретения

Способ получения утолщений на стержневых изделиях с зональным нагревом исходных заготовок, по меньшей мере, в двух зонах до различных температур с их уееличением по мере удаления от средства приложения усилия деформирования, при наличии, по меньшей мере, одной ненагрс- той зоны, с последующим деформировлни ем сначала более нагретых, а затем менее

нагретых зон за один технологический переход, отличающийся тем, что, с целью снижения расхода металла и повышения качества получаемых изделий путем увеличения геометрической их точности за счет регулирования очередности течения металла в зонах нагрева, нагрев зон осуществляют в пределах температурного интервала горячей штамповки, ненагретые зоны размещают между зонами с различными

температурами нагрева, при этом уменьшают трение боковой поверхности заготовки по поверхности гравюры ручья инструмента в области ненагретых зон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| Способ высадки стержневых изделий | 1984 |

|

SU1268268A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ КОНЦЕВОГО РЕЖУЩЕГО И СТЕРЖНЕВОГО ШТАМПОВОЧНОГО ИНСТРУМЕНТОВ | 2007 |

|

RU2359776C2 |

| Способ штамповки конических шестерен | 1990 |

|

SU1731399A1 |

| Способ высадки стержневых изделий с фланцем | 1985 |

|

SU1389922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

Использование: при производстве полуосей и ступенчатых валов горячей обраИзобретение относится к области горячей обработки металлов давлением и может быть использовано при производстве полуосей и ступенчатых валов. Известен способ горячей высадки полуоси, в котором нагрев и высадку концевых частей заготовки и средней части производят последовательно. Зоналъный нагрев и высадку заготовки осуществляют при одинаковой температуре зон. Недостатком указанного способа горячей высадки является большая трудоемкость изготовления, так как количество ботки. Сущность изобретения: исходные прутковые заготовки нагревают с образованием зон, имеющих различныетемпературы нагрева в интервале ковочных температур горячей штамповки и разделенных ненагретыми зонами. Наибольшую температуру нагрева имеет зона, максимально удаленная от деформирующего инструмента. Затем осуществляют процесс горячей штамповки, в результате которой при приложении усилия к торцу прутка происходит деформирование сначала той зоны. которая нагрета до более высокой температуры, затем поочередно зон. нагретых до меньших температур. В последнюю очередь деформируют зону с минимальной температурой нагрева. Для того, чтобы разделяющие нагретые зоны ненагретые участки заготовки не препятствовали полному заполнению гравюр штампа, уменьшают трение между поверхностями ненагретых участков и ручья штампа, например, создавая зазор между этими поверхностями. 3 ил.. 1 пр. сл с операций нагрева и высадки равно или больше количества выступов. Капитальные затраты также велики, так как количество машин для нагрева и деформирования раи- но количеству операций. Известен способ горячей высадк11 одновременно двух участков с одного нагрева всей заготовки, выполняемый в неподвижной относительно продольной оси заготовки матрице. Недостатком способа является невозможность качественного выполнения второю о | |0 iO ICN

Редактор Е.Гиринская

(Риг.3

Составитель М.Тарлавская Техред М,Моргентал

Заказ 878ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужго(|од, ул.Гагарина, 101

Корректор О.Кравцова

| Автоматическая линия для изготовления полуосей | 1978 |

|

SU743768A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| А.Н.Брюханов, А.В.Ребельский Горячая штамповка | |||

| Конструирование и расчет штампов, М., ГНТИ машиностроительной литературы,1952,с | |||

| Орнито-геликоптер | 1919 |

|

SU442A1 |

| Технологический справочник по ковке и объемной штамповке, М.В | |||

| Сторожев, М., Maturkia, 1959, стр | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Способ изготовления изделий типа крюков | 1976 |

|

SU690706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1986-01-30—Публикация

1983-09-09—Подача