Изобретение относится к .технологии обработки материалов в приборостроении и может использоваться при изготовлении полупроводниковых, оптических и пьезоэлектрических изделий.

Цель изобретения - повьппение качества полирования пьезоэлектрических, оптических и полупроводниковых пластин.

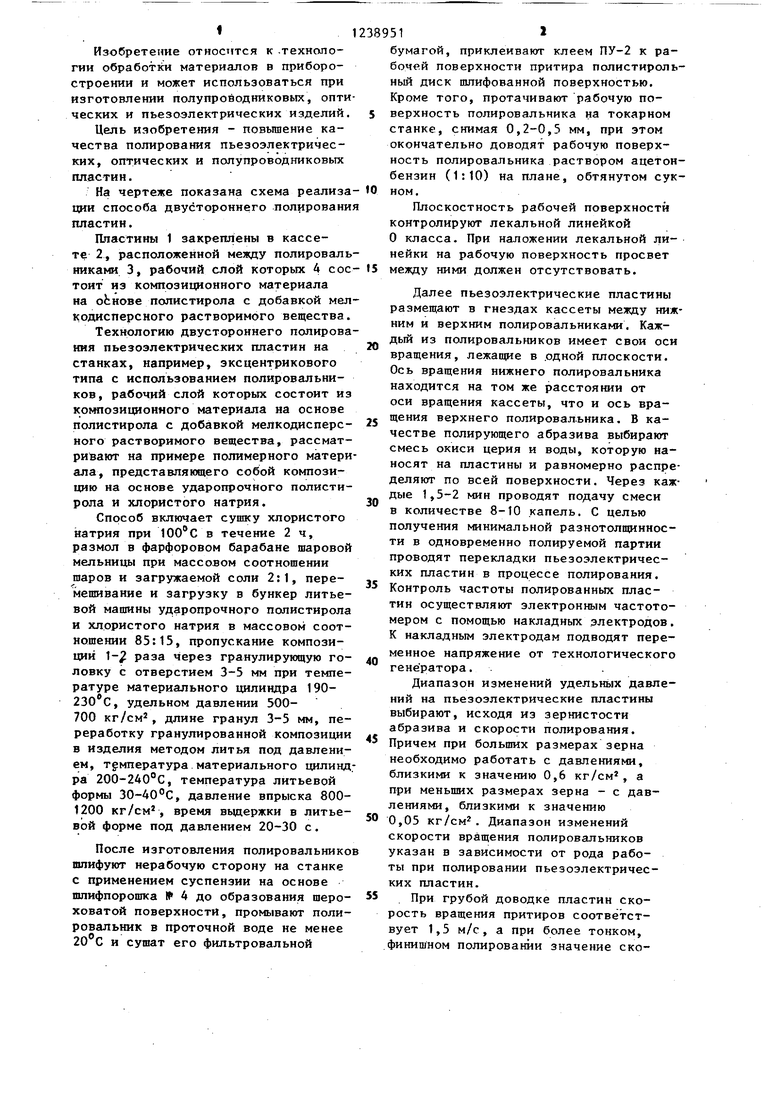

На чертеже показана схема реализа ции способа двустороннего полировани пластин.

Пластины 1 закреплены в кассете 2, расположенной между полировальниками 3, рабочий слой которых 4 сое тоит из композиционного материала на оЬнове полистирола с добавкой мелкодисперсного растворимого вещества.

Технологию двустороннего полирования пьезоэлектрических пластин на станках, например, эксцентрикового типа с использованием полировальников, рабочий слой которых состоит из композиционного материала на основе полистирола с добавкой мелкодисперс- ного растворимого вещества, рассматривают на примере полимерного материала, представляющего собой композицию на основе ударопрочного полистирола и хлористого натрия.

Способ включает сушку хлористого натрия при 100°С в течение 2ч, размол в фарфоровом барабане шаровой мельницы при массовом соотношении шаров и загружаемой соли 2:1, пере- мешивание и загрузку в бункер литьевой машины ударопрочного полистирола и хлористого натрия в массовом соотношении 85:15, пропускание композиций 1- раза через гранулирующую го- ловку с отверстием 3-5 мм при температуре материального цилиндра 190- , удельном давлении 500- 700 кг/см, длине гранул 3-5 мм, переработку гранулированной композиции в изделия методом литья под давлением, т§мпература материального цилинд ра 200-240°С, температура литьевой формы 30-40 с, давление впрыска 800- 1200 кг/см , время вьщержки в литье- вой форме под давлением 20-30 с.

После изготовления полировальнико шлифуют нерабочую сторону на станке с применением суспензии на основе шлифпорошка № 4 до образования шеро- ховатой поверхности, промывают полировальник в проточной воде не менее 20°С и сушат его фильтровальной

бумагой, приклеивают клеем ПУ-2 к рабочей поверхности притира полистироль ный диск шлифованной поверхностью. Кроме того, протачивают рабочую поверхность полировальника на токарном станке, снимая 0,2-0,5 мм, при этом окончательно доводят рабочую поверхность полировальника раствором ацетон бензин (1:10) на плане, обтянутом сукном.

Плоскостность рабочей поверхности контролируют лекальной линейкой О класса. При наложении лекальной линейки на рабочую поверхность просвет между ними должен отсутствовать.

Далее пьезоэлектрические пластины размещают в гнездах кассеты между нижним и верхним полировальниками. Каждый из полировальников имеет свои оси вращения, лежащие в .одной плоскости. Ось вращения нижнего полировальника находится на том же расстоянии от оси вращения кассеты, что и ось вращения верхнего полировальника, В качестве полирующего абразива выбирают смесь окиси церия и воды, которую наносят на пластины и равномерно распределяют по всей поверхности. Через каждые 1,5-2 мин проводят подачу смеси в количестве 8-10 капель. С целью получения минимальной разнотолщиннос- ти в одновременно полируемой партии проводят перекладки пьезоэлектрических пластин в процессе полирования. Контроль частоты полированных пластин осуществляют электронным частотомером с помощью накладных электродов К накладным электродам подводят переменное напряжение от технологического генератора..

Диапазон изменений удельных давлений на пьезоэлектрические пластины выбирают, исходя из зернистости абразива и скорости полирования. Причем при больших размерах зерна необходимо работать с давлениями, близкими к значению 0,6 кг/см, а при меньших размерах зерна - с давлениями, близкими к значению 0,05 кг/см. Диапазон изменений скорости вращения полировальников указан в зависимости от рода работы при полировании пьезоэлектрических пластин.

При грубой доводке пластин скорость вращения притиров соответствует 1,5 м/с, а при более тонком, финишном полировании значение ско.я

рости вращения полировальников близкое к 1,1 м/с.

Наличие полирующего абразива в смеси менее 5% уменьшает производительность труда при полировании. При содержании полирующего абразива в смеси более 10% большая часть порошка не участвует в процессе полирования.

Толщину снимаемого слоя полировальника на токарном станке определяют , исходя из технологических разбросов, получаемых в процессе литья, при этом они не превьщ1ают 0,1-0,5 мм. Проточка полировальника менее чем на 0,1 мм не позволяет убрать все литьевые дефекты, неровности. Проточка полировальника более чем на 0,5 мм нежелательна вследствие уменьшения рабочего слоя полировальника.

Время притирки полировальников, осуществляемое на холострм ходу станка, выбирают, исходя из состояния шероховатости поверхности полировальника и его плоскостности. При времени притирки менее 10 мин не удается привести полировальники в рабочее состояние (шероховатость поверхности мкм, плоскостность

ВНИИПИ Заказ 3336/11 Тираж 740

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

389514

не хуже 0, мм). При времени притирки полировальников более 20 мин значительно увеличивается трудоемкость процесса.

5 Изготовление полировальников из полистирола с добавкой мелкодисперсного хлористого натрия позволяет получать рабочие поверхности полировальников с заранее заданными требо- 10 ваниями по точности и плоскостности. Кроме того, полировальники из полк- стирола значительно износоустойчивее известных.

Наличие пор в рабочем слое поли 5 ровальника, полученных за счет вытравливания мелкодисперсного растворимого вещества, позволяет аккумулировать полирующую смесь и обеспечить оптимальную подачу смеси в зону

0 полирования,

П р и м ер. Полировке окисью цер- рия подвергают пластины кварца и кремния в количестве 24 шт., предварительно обработанные абразивом М5.

5 После сполирования 5 мкм контролируют плоскостность, плоскопараллельность и.наличие на полированной поверхности дефектов обработки.

Результаты испытаний приведены

0 в таблице.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный состав | 1978 |

|

SU794052A1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1715133C |

| Способ двустороннего полирования пластин | 1976 |

|

SU623725A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2022767C1 |

| МАТЕРИАЛ | 1992 |

|

RU2022768C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

RU2007784C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 2014 |

|

RU2545295C1 |

| СПОСОБ ФИНИШНОГО ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН InAs | 2014 |

|

RU2582904C1 |

| Э. П. ЗОЛОТОЕ и Г. А. ЛивенскийnATEiUHO"Vai;:r'^'PP:^ | 0 |

|

SU339391A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-05—Подача