Предлагаемое изобретение относится к установкам для получения азотной кислоты и может быть применено в химической и энергетической промышленности.

Известна установка для получения азотной кислоты, включающая конденсатор и сепаратор газовой смеси, два теплообменника нитрозного газа, конденсатор высокого давления нитрозного газа, абсорбционную и отдувочную колонну [1].

Абсорбция нитрозного газа, подаваемого в абсорбционную колонну, из конденсатора высокого давления осуществляется путем подачи 30% азотной кислоты из сепаратора газовой смеси на промежуточную тарелку, деминерализованной воды и поступающего из производства аммиачной селитры предварительно нейтрализованного конденсата, из воды абсорбционной колонны и подачи охлажденной воды из аммиачного испарителя в низ колонны.

Установка обеспечивает получение 53% кислоты и извлечение оксидов азота из газов после абсорбции до их остаточного содержания 0,01%.

Наиболее близким по технической сущности и достигаемому эффекту является установка для производства азотной кислоты, включающая газовый промыватель, два выносных холодильника, насос подачи конденсата, холодильник-конденсатор, абсорбционную и продувочную колонны [2].

Нитрозный газ, охлажденный в холодильнике-конденсаторе до 42oС, смешивается с продувочным газом после продувочной колонны и направляется в абсорбционную колонну.

Часть конденсата азотной кислоты, охлажденного в двух выносных холодильниках, подается насосом в абсорбционную колонну на тарелку, содержащую 42,6%-ную азотную кислоту. Абсорбционная азотная кислота орошается конденсатом водяного пара, захолоненной водой (с 18 по 25-ю тарелку) и водой оборотного цикла (с 1-й по 17-ю тарелку).

Образующаяся при абсорбции 60%-ная азотная кислота поступает в продувочную колонну, где из нее выдуваются растворенные оксиды азота.

Выхлопной газ абсорбционной колонны содержит 0,04 об.% оксидов азота, что требует применения каталитической очистки, значительно удорожающей производство.

При увеличении числа тарелок и водно-кислотного поглощения в абсорбционной колонне остаточное содержание оксидов азота составляет 0,01-0,02 об.%, что значительно превышает допустимые стандартные нормы.

В основу изобретения поставлена задача повышения эффективности работы путем регулирования режима работы абсорбции и снижения трудозатрат на очистку от окислов азота.

Поставленная задача достигается тем, что установка для производства азотной кислоты, включающая связанные по ходу технологического процесса трубопроводам холодильник-конденсатор, абсорбционную и продувочную колонны, согласно изобретению дополнительно содержит последовательно расположенные десорбер, смеситель и насос, установленные после абсорбционной колонны, содержащей ситчатые тарелки, десорбер соединен с абсорбционной колонной линией подачи азотной кислоты с верха 5-й тарелки, газовый трубопровод десорбера подключен к линии подачи нитрозного газа из продувочной колонны в абсорбционную колонну, а воздушный трубопровод - к линии подачи воздуха в продувочную колонну, смеситель дополнительно снабжен линией подачи конденсата водяного пара, а выход насоса подключен к верху абсорбционной колонны двумя трубопроводами подачи разбавленной азотной кислоты.

Отличительными признаками предложенной установки является то, что она дополнительно содержит последовательно расположенные десорбер, смеситель и насос, установленные после абсорбционной колонны, причем газовый трубопровод десорбера к линии подачи нитрозного газа из продувочной колонны в абсорбционную колонну, а воздушный трубопровод - к линии подачи воздуха в продувочную колонну, смеситель дополнительно снабжен линий подачи конденсата водяного пара, а выход насоса подключен к верху абсорбционной колонны двумя трубопроводами подачи разбавленной азотной кислоты.

Благодаря наличию дополнительных аппаратов, такому их расположению и взаимодействию обеспечивается создание дополнительной абсорбционной зоны в верхней части колонны, в которой происходит одновременно как поглощение оксидов азота, так и их растворение в азотной кислоте, проведение последующего процесса абсорбции с любой плотностью его орошения и получения азотной кислоты любой заданной конденсации (до 70%) при снижении оксидов азота в отходящих газах до 0,005-0,009%.

Все это исключает использование каталитической очистки выхлопных газов, уменьшает количество оборудования и снижает расход энергии.

При размещении аппаратов в другой последовательности, например десорбер расположен после смесителя, эффективность работы колонны не изменится, однако для этого потребуется повышенный расход воздуха для отдувки растворенных оксидов азота в слабой азотной кислоте, выходящей из верхней части абсорбционной колонны, а также увеличение общего количества азотной кислоты за счет дополнительной подачи конденсата водяного пара, что приводит к увеличению энергозатрат на десорбцию.

В любом другом расположении аппаратов процесса растворения оксидов азота не происходит, а значит, содержание оксидов азота в выхлопных газах будет составлять 0,1-0,15 об.%.

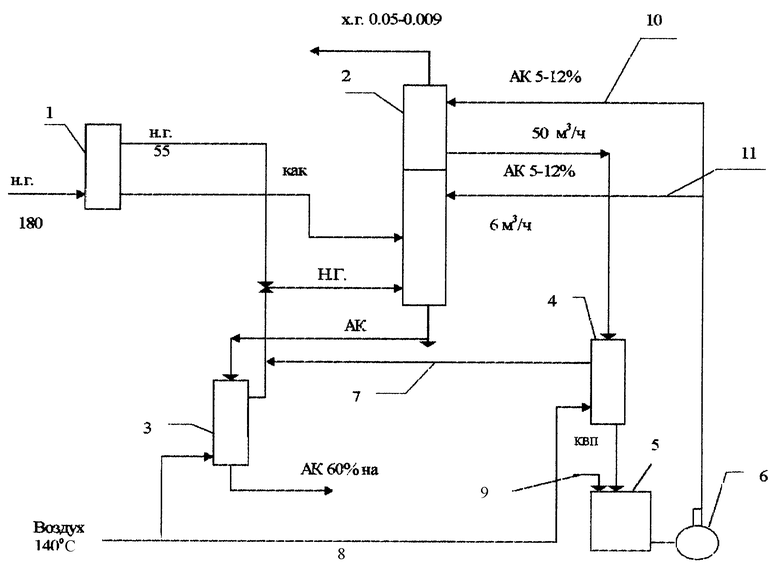

На чертеже представлена схема установки для производства азотной кислоты. Она включает связанные по ходу технологического процесса трубопроводами холодильник-конденсатор 1, абсорбционную колонну 2, продувочную колонну 3, десорбер 4, смеситель 5 и насос 6.

Газовый трубопровод 7 десорбера 4 подключен к линии подачи нитрозного газа из продувочной колонны 3 в абсорбционную колонну 2.

Воздушный трубопровод 8 десорбера 4 подключен к линии подачи воздуха в продувочную колонну 3.

Смеситель 5 дополнительно снабжен линией подачи конденсата водяного пара 9.

Выход насоса 6 подключен к верху абсорбционной колонны 2 двумя трубопроводами 10 и 11 подачи азотной кислоты.

Работа установки осуществляется следующим образом.

После подконтактного окисления аммиака кислородом воздуха и окисления оксида азота нитрозный газ, содержащий, вес.%: N2 68; О2 6; NO - 10; Н2О 16, в количестве 60000 м3/ч с температурой 160oС, поступают в холодильник-конденсатор 1, где охлаждается до 55oС. При охлаждении нитрозного газа образуется конденсат азотной кислоты (46% HNO3), который подают в абсорбционную колонну 2 на 10-ю тарелку.

Нитрозный газ с температурой 55oС из холодильника-конденсатора 1 поступает в абсорбционную колонну 2, орошаемую двумя потоками азотной кислоты концентрацией 5%.

Другой поток в количестве 6 м3 направляют на отбойную тарелку.

В абсорбционной колонне диаметром 3,2 м, содержащей 47 шт. ситчатых тарелок, под давлением 7,3 атм при температуре 30-50oС происходит одновременное поглощение оксидов азота и растворение их в азотной кислоте. Степень растворения составляет 92,5%.

Образующаяся на 5-й тарелке сверху азотная кислота с концентрацией 12% направляется в десорбер 4 для удаления растворенных оксидов азота, которые по линии 7 подают в основной поток нитрозного газа, подаваемого в нижнюю часть абсорционной колонны 2 из холодильника-конденсатора 1 и продувочной колонны 3. Расход воздуха в десорбере - 250 м3/ч. Азотная кислота из десорбера 4 направляется в смеситель 5, где происходит разбавление кислоты конденсатом водяного пара до концентрации 5%, и насосом 6 подается в абсорбционную колонну 2.

Продукционная азотная кислота концентрацией 60% из абсорбера 2 поступает в продувочную колонну 3, здесь при температуре 60-70oС воздухом в количестве 250 м3/ч выдуваются растворенные в ней окислы воздуха, направляемые в абсорбционную колонну 2, а продукционная кислота отправляется на склад.

Хвостовые газы с содержанием 0,009% оксидов азота из десорбционной колонны 2 выбрасываются в атмосферу.

Источники информации

1. Производство азотной кислоты в агрегатах большой единичной мощности / Под ред. В.М. Олевского. - М.: Химия, 1985, с.310-314.

2. То же, с.330-334 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2241663C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2184078C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТА НАТРИЯ И АБСОРБЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА | 2000 |

|

RU2174096C1 |

| Способ переработки оксидов азота в неконцентрированную азотную кислоту | 1989 |

|

SU1668291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

Изобретение касается технологии производства азотной кислоты. Установка для производства азотной кислоты включает связанные по ходу технологического процесса трубопроводами холодильник-конденсатор, абсорбционную и продувочные колонны и дополнительно содержит последовательно расположенные десорбер, смеситель и насос, установленные после абсорбционной колонны, содержащей ситчатые тарелки, десорбер соединен с абсорбционной колонной линией подачи азотной кислоты с верха 5-й тарелки, газовый трубопровод десорбера подключен к линии подачи нитрозного газа из продувочной колонны в абсорбционную колонну, воздушный трубопровод - к линии подачи воздуха в продувочную колонну, смеситель дополнительно снабжен линией подачи конденсата водяного пара, а вход насоса подключен к верху абсорбционной колонны двумя трубопроводами подачи разбавленной азотной кислоты. Технический результат состоит в повышении эффективности работы оборудования и снижении трудозатрат по очистке выхлопных газов от окислов азота. 1 ил.

Установка для производства азотной кислоты, содержащая связанные по ходу технологического процесса трубопроводами холодильник-конденсатор, абсорбционную и продувочные колонны, отличающаяся тем, что установка дополнительно содержит последовательно расположенные десорбер, смеситель и насос, установленные после абсорбционной колонны, содержащей ситчатые тарелки, десорбер соединен с абсорбционной колонной линией подачи азотной кислоты с верха 5-й тарелки, газовый трубопровод десорбера подключен к линии подачи нитрозного газа из продувочной колонны в абсорбционную колонну, воздушный трубопровод - к линии подачи воздуха в продувочную колонну, смеситель дополнительно снабжен линией подачи конденсата водяного пара, а вход насоса подключен к верху абсорбционной колонны двумя трубопроводами подачи разбавленной азотной кислоты.

| Производство азотной кислоты в агрегатах большой единичной мощности | |||

| /Под ред | |||

| В.М | |||

| Олевского | |||

| - М.: Химия, 1985, с.330-334 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU183194A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| ТЬХНИЧЕСКЛЯ ЙНБЛЙОТПиЛ | 0 |

|

SU256533A1 |

| Устройство для удаления и разделки пней | 1985 |

|

SU1353359A1 |

| US 3592591 А, 13.07.1971. | |||

Авторы

Даты

2003-05-10—Публикация

2001-02-01—Подача