2. Усг;м)йс-ги() для контро;1я работоспособ- носги гидравлического сервомотора клапанов турбины, снабженного отсечным золотником с силовой и импульсной линиями подвода рабочей жидкости, содержащее два датчика положения сервомотора, два релейных элемента и блок подачи прямоугольного сигнала, отличающееся тем, что оно снабжено запорным клапаном с приводом, измерителем временных интервалов и дополнительными датчиком положения и релейным элементом, причем запорный клапан установлен в силовой линии подвода рабоИзобретение относится к теплоэнергетике и может быть использовано при эксплуатации систем регулирования турбин.

Цель изобретения - упрощение контроля работоспособности одностороннего сервомотора.

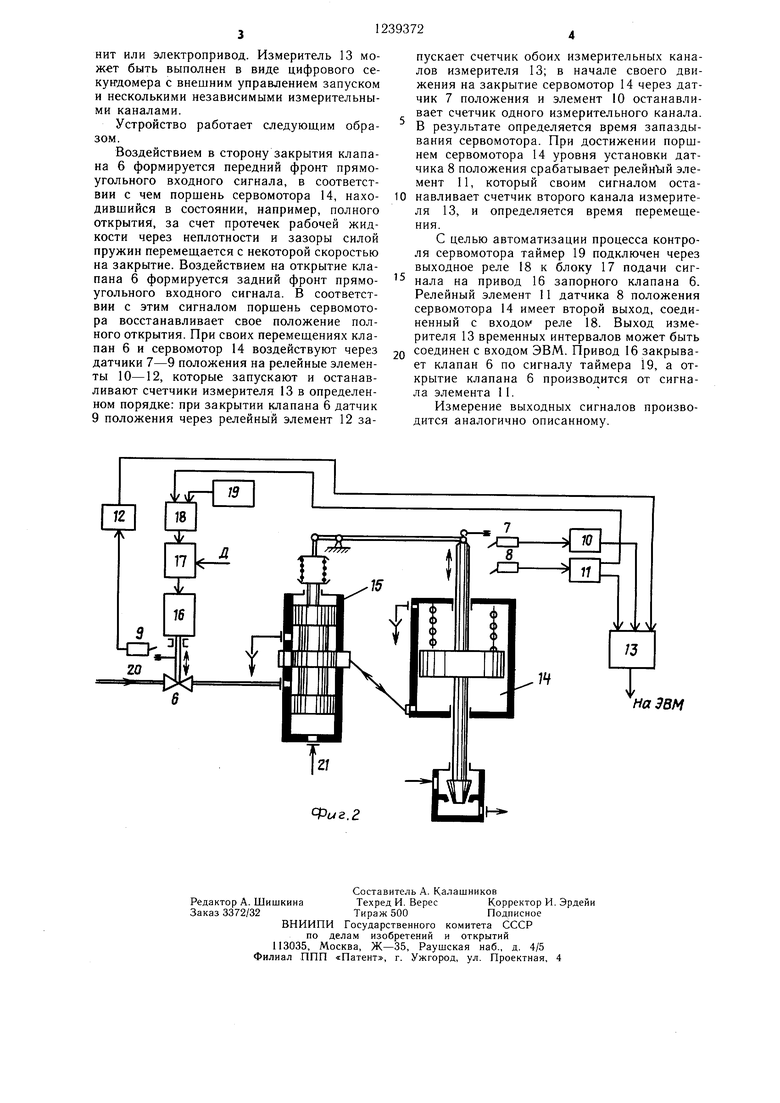

На фиг. 1 показано изменение во времени сигналов, используемых по предлагаемому способу контроля; на фиг. 2 - схема устройства для осуществления способа.

На фиг. 1 обозначены: входной эталонный прямоугольный сигнал (X) 1, выходной эталонный сигнал 2 - перемещение клапанов (Z), входной прямоугольный эксплуатационный сигнал 3, выходные эксплуатационные сигналы 4 и 5 (фактические перемещения клапанов), Хэ - амплитуда прямоугольного сигнала, Ъ - длительность эталонного прямоугольного входного сигнала; Zm - максимальное значение выходного сигнала, равное величине полного открытия клапана, Тэ - эталонное время запаздывания начала перемещения; Tis - эталонное время перемещения клапанов, Ti, Т2 - фактическое время перемещения, Т;, - фактическое время запаздывания начала перемещения, AZi - установленный уровень перемещения (эксплуатационный уровень прикрытия клапанов).

При подаче на вход сервомотора, являющегося эталонным, сигнала 1 определяется эталонное время Ъ при перемещении клапанов от значения Z до нуля (сигнал 2). В процессе эксплуатации на вход сервомотора, находящегося, например, в положении полного открытия (Zm), подают прямоугольный сигнал 3, по длительности мень- щий или равный Ts.

На выходе сервомотора определяются фактическое время запаздывания (f или Тг) и фактическое время перемещения (T| или Т2). По характеру отклонения этих значений от соответствующих эталонных С- и

чей жидкости к отсечному золотнику, датчики положения сервомотора и запорного к.лапана подключены через релейные элементы к измерителю временных интервалов, а блок подачи прямоугольного сигнала - к приводу запорного клапана.

3. Устройство по п. 2, отличающееся тем, что оно снабжено таймером с выходным реле, причем выход одного из релейных элементов, подключенных к датчику положения сервомотора, дополнительно связан с входом этого реле, выход которого подсоединен к блоку подачи прямоугольного сигнала.

Т|9 получают качественную и количественную оценку работоспособности сервомотора. Например, при протекании фактического перемещения в соответствии с сигналом 5 (т.е. с опережением по сравнению с эталон- ным сигналом 2) можно констатировать увеличение протечек из-под порщня сервомотора. При протекании фактического перемещения в соответствии с сигналом 4 (т.е. с отставанием от сигнала 2) можно констатировать увеличение нечувствительности. Устройство для осуществления способа содержит запорный клапан 6, датчики 7 и .8 положения, дополнительный датчик 9 положения, релейные элементы 10 и 11, дополнительный релейный элемент 12, измеритель 13

временных интервалов, гидравлический односторонний сервомотор 14 с клапанами турбины, отсечной золотник 15 с обратной связью, привод 16 запорного клапана, блок 17 подачи сигнала, выходное реле 18, таймер 19, силовую линию 20 подвода рабочей жидкости к отсечному золотнику; импульсную линию 21 подвода рабочей жидкости к отсечному золотнику.

Положение золотника 15 и, соответственно, сервомотора 14 определяется в статике значением давления Ри в импульсной линии 21. Подвод рабочей жидкости к золотнику 15 осуществляется через нормально открытый клапан 6. Положение этого клапана контролируется датчиком 9, подключенным через релейный элемент 12 к измерителю 13

временных интервалов. Положение сервомотора контролируется датчиками 7 и 8 положения, подключенными к измерителю 13 через релейные элементы 10 и 11. Привод 16 клапана 6 управляется блоком 17 дистанционно (сигнал D) или автоматически -

от таймера 19 через выходное реле 18.

В качестве датчиков 7-9 положения могут быть использованы конечные выключатели, в качестве привода - электромагних или электропривод. Измеритель 13 мо- ж€т быть выполнен в виде цифрового се- кун-домера с внешним управлением запуском и несколькими независимыми измерительными каналами.

Устройство работает следующим образом.

Воздействием в сторону закрытия клапана 6 формируется передний фронт прямоугольного входного сигнала, в соответствии с чем поршень сервомотора 14, находившийся в состоянии, например, полного открытия, за счет протечек рабочей жидкости через неплотности и зазоры силой пружин перемещается с некоторой скоростью на закрытие. Воздействием на открытие клапана 6 формируется задний фронт прямоугольного входного сигнала. В соответствии с этим сигналом поршень сервомотора восстанавливает свое положение полного открытия. При своих перемещениях клапан 6 и сервомотор 14 воздействуют через датчики 7-9 положения на релейные элементы 10-12, которые запускают и останавливают счетчики измерителя 13 в определенном порядке: при закрытии клапана 6 датчик 9 положения через релейный элемент 12 за

пускает счетчик обоих измерительных каналов измерителя 13; в начале своего движения на закрытие сервомотор 14 через датчик 7 положения и элемент 10 останавливает счетчик одного измерительного канала. В результате определяется время запаздывания сервомотора. При достижении поршнем сервомотора 14 уровня установки датчика 8 положения срабатывает релейнЪт элемент И, который своим сигналом останавливает счетчик второго канала измерителя 13, и определяется время перемещения.

С целью автоматизации процесса контроля сервомотора таймер 19 подключен через выходное реле 18 к блоку 17 подачи сигнала на привод 16 запорного клапана 6. Релейный элемент 11 датчика 8 положения сервомотора 14 имеет второй выход, соединенный с входом реле 18. Выход измерителя 13 временных интервалов может быть соединен с входом ЭВМ. Привод 16 закрывает клапан 6 по сигналу таймера 19, а открытие клапана 6 производится от сигнала элемента 1 1.

Измерение выходных сигналов производится аналогично описанному.

НаЗВМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ СИСТЕМЫ РЕГУЛИРОВАНИЯ И ЗАЩИТЫ ПАРОВЫХ ТУРБИН | 1995 |

|

RU2100791C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТУРБОАГРЕГАТА | 1994 |

|

RU2056506C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО СНИЖЕНИЯ МОЩНОСТИ ТУРБОГЕНЕРАТОРА | 1970 |

|

SU282068A1 |

| Способ определения технического состояния системы регулирования турбоагрегата и устройство для его осуществления | 1982 |

|

SU1040186A1 |

| УСТАНОВКА ДЛЯ ПОДВОДНОГО ВЫТЯЖЕНИЯ ПОЗВОНОЧНИКА | 1992 |

|

RU2040230C1 |

| Устройство для автоматического регулирования судовым турбоагрегатом | 1981 |

|

SU1084471A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГЛАВНОЙ СУДОВОЙ ПАРОВОЙ ТУРБИНОЙ | 1970 |

|

SU270748A1 |

| Система регулирования и защиты паровой турбины | 1991 |

|

SU1797671A3 |

1. Способ контроля работоспособности гидравлического сервомотора клапанов турбины, снабженного отсечным золотником с силовой и импульсной линиями подвода рабочей жидкости, путем подачи прямоугольного сигнала к отсечному золотнику с длительностью и амплитудой, выбранными в соответствии с эталонными временем и величиной перемещения клапанов, измерения фактического времени перемео ения клапанов под воздействием прямоугольного сигнала, определения времени запаздывания начала перемещения по отношению к прямоугольному сигналу, сравнения фактического времени перемещения и найденного времени запаздывания с эталонными значениями и выявления на этой основе нарушений работоспособности, отличающийся тем, что, с целью упрощения контроля работоспособности одностороннего сервомотора, прямоугольный сигнал подают по силовой линии. (Л ГчЭ со со со to

| Устройство для определения технического состояния системы регулирования турбоагрегата | 1983 |

|

SU1127980A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения технического состояния системы регулирования турбоагрегата и устройство для его осуществления | 1982 |

|

SU1040186A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-23—Публикация

1984-11-27—Подача