Изобретение относится к гидрометаллургии, а именно к способам извлечения цинка, меди и кадмия из огарка.

Целью изобретения является унро- щение процесса.

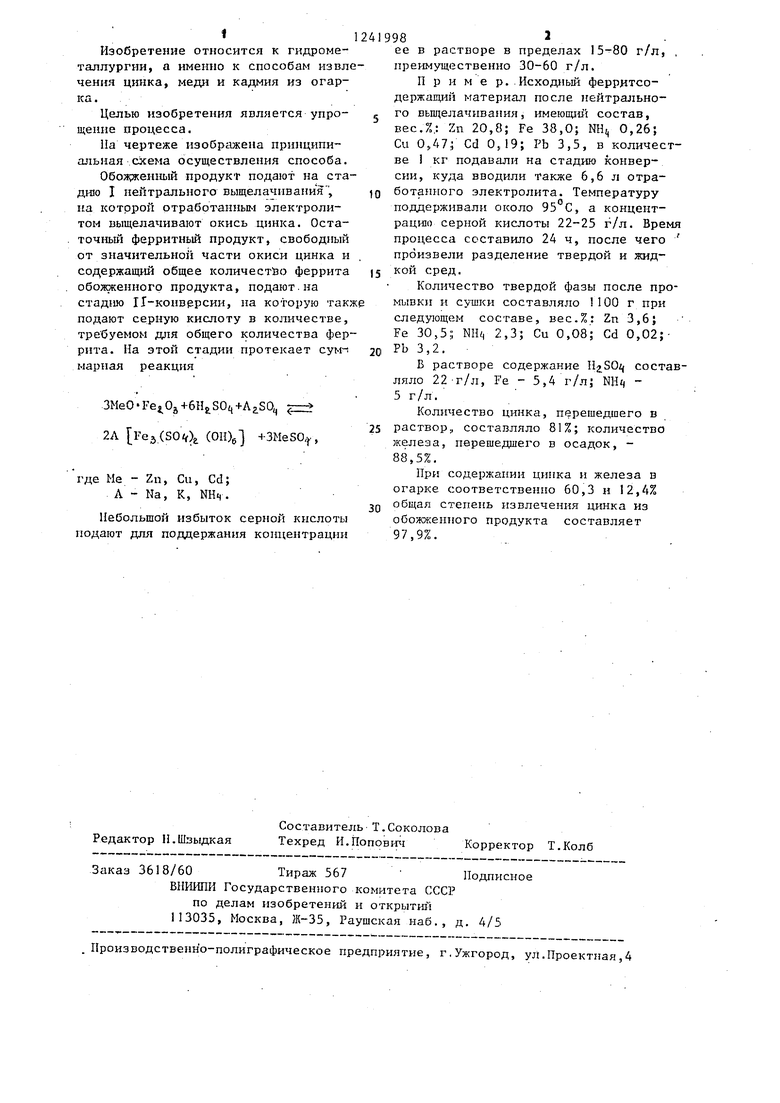

На чертеже изобретена принципиальная схема осуществления способа.

Обозрсенный продукт подают на ста- дшо I нейтрального выщелачивани я, на которой отработанным электролитом выщелачивают окись цинка. Остаточный ферритный продукт, свободный от значительной части окиси цинка и содержащий общее количество феррита обожженного продукта, подают.на стадию IJ-конвэрсии, на которую такж подают серную кислоту в количестве, требуемом дня общего количества феррита. На этой стадии протекает сум-i марная реакция

3MeO Fej Oj+6H SO(,,, (- 2Л PejCSO/f);, (OlDg -i-3MeSO,)-,

где Me - Zn, Си, Cd; . A - Na, K, NH.,.

Небольшой избыток серной кислоты подают для поддержания концентрации

Редактор Н.Шзыдкая

Составитель-Т.Соколова

Техред И.Попович Корректор Т.Колб

Заказ 3618/60 Тираж 567 Подпнсное ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, уЛ.Проектная,4

д 5 0

5

0

9982

ее в растворе в пределах 15-80 г/л, , преимущественно 30-60 г/л.

Прим е р. Исходньй ферритсо- держащий материал после нейтрального выщелачивания, имеющ1ш состав, вес.%.: Zn 20,8; Fe 38,0; NHj, 0,26; Си 0,47:; Cd 0,19; Pb 3,5, в количестве 1 кг подавсши на стадию конверсии, куда вводили также 6,6 л отработанного электролита. Температуру поддерживали около 95 С, а концентрацию серной кислоты 22-25 г/л. Время процесса составило 24 ч, после чего произвели разделение твердой и жидкой сред.

Количество твердой фазы после промывки и сушки составляло 1100 г при следующем составе, вес.%: Zn 3,6; Fe 30,5;; NH(, 2,3; Си 0,08; Cd 0,02;- Pb 3,2.

Б растворе содержание HjSOzj составляло 22-г/л, Fe - 5,4 г/л; NHf) - 5 г/л.

Количество цинка, перешедшего в раствор., составляло 81%; количество железа, перешедшего в осадок, - 88,5%.

При содержгаши цинка и железа в огарке соответственно 60,3 и 12,4% общая степень извлечения цинка из обожженного продукта составляет 97,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦИНКОВОГО КОНЦЕНТРАТА В АТМОСФЕРНЫХ УСЛОВИЯХ | 1997 |

|

RU2198942C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА, СИЛИКАТ ЦИНКА И/ИЛИ ФЕРРИТ ЦИНКА | 1994 |

|

RU2126059C1 |

| Способ гидрометаллургической переработки сырья,содержащего цветные металлы и железо | 1978 |

|

SU1165238A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ НИКЕЛЕВО-МЕДНОГО ШТЕЙНА | 1995 |

|

RU2142518C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ НИКЕЛЕВЫХ ШТЕЙНОВ ДВУХ ВИДОВ | 1996 |

|

RU2149195C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| Способ регулирования технологического процесса | 1989 |

|

SU1836156A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИНКА И ЖЕЛЕЗА ИЗ ЦИНК- И ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2117057C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2013 |

|

RU2588218C2 |

| World Mining, 1972, 25, № 10, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1986-06-30—Публикация

1981-04-15—Подача