10

«5

20

«1242288

Изобретение относится к литейному роизводству, а именно .к устройствам ля подготовки к повторному использованию формовочного ферромагнитного исперсного материала, применяемого ля изготовления преимущественно азъемных магнитных литейных форм, нагретого до высоких температур (1200 с), в т .4. и выше, точки Кюри, соержащего до-40-60% (по массе) постоонних включений различного материала конфигурации.

Цель изобретения - расширение технологических возможностей линии и повьшение степени очистки поверхности астиц формовочного фер ромагнитного материала.

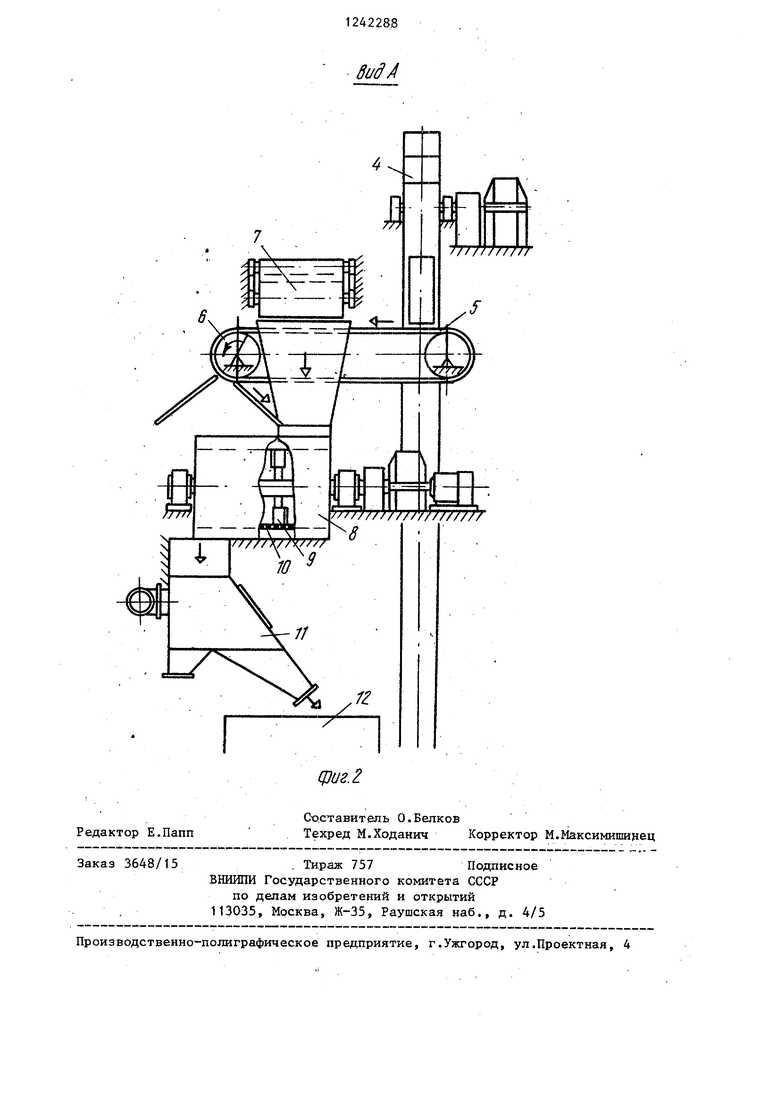

На фиг. 1 показана схема линий, общий вид на фиг. 2 - вид А на фиг.1.

Линия подготовки оборотного формовочного ферромагнитного материала для магнитных форм содержит .последовательно расположенные выбивную решетку 1 с верхним перфорированным настилом 2, сито 3, истиратель-охладитель 4 в виде скребкового транспортера, ленточный конвейер 5 со встроенным магнитным шкивным сепаратором 6, подвесной магнитный сепаратор 7, истиратель 8 барабанного типа с лопастями 9 и перфорированным барабаном 1Q, воздушный сепаратор 11, бункер 12, циклон 13 с вентилятором 14. Отверстия бараба- на 10 имеют поперечный размер менее 0,5 мм, т.е. чем наименьший размер ферромагнитных частиц.

Линия работает следующим образом.. После удаления из намагничивающего устройства формовочньй материал вместе с отливкой поступают на настил 2 вибрационной выбивной решетки 1, где при вибрации от отливки отделяется, приставпгай к ней формовочный материал, а также из полости отливки удаляются стержни. Приставший формовочный материал может быть в виде отдельных частиц или в виде корки толщиной в 1-5 частиц, спекшихся от воздействия температуры, либо связанных невыгоревшим связующим, применяемым для поверхностного упрочения магнитной формы или для окраски по- верхности формы. Как правило, прочность этой корки довольно мала, и она разрушается от вибрации на более мелкие конгломераты и моночастицы. Настил решетки 1 имеет щели,-достаточные для просыпания сыпучего формовочиз час кас пес нап кус реш пок Про ньй юще 8-1 все и ч ше мер нит раз то кас ляю тер

. 25 охл отт нок при пос вып вей точ дву тер нео кон кой мещ но час реп мат скр по есл Кю ход фер ко с п пл ти

30

35

40

45

50

55

фор ты чи кор ной

5

0

вочного материала, его конгломератов из спекшихся или связанных связующим частиц, мелких кусков стержней, каркасов, сплесков металла, кварцевых песчинок и т.п. Ширина этих щелей, например, 40-60 мм. Отливка, крупные кусв:и стержней и каркасы с настила 2 решетки 1 поступают на конвейер (не показан) для удаления на обработку. Прошедший сквозь настил 2 формовочньй материал попадает на сито 3, имеющее щели более узкие, например 8-15 мм. На сите 3 происходит просев всей массы формовочного материала и частично включений с размером меньше ширины щелей, т.е. менее, например- 8-15 мм. Конгломераты ферромагнитных частиц от вибрации продолжают разрушаться и просыпаются сквозь сито 3. Кусочки стержней, сплески., каркасы, не прошедшие сквозь .сито, удаляются с него на уборочньй транспортер (не показан).

. На вибрационной решетке начинается 5 охла:ждение формовочного материала .и оттирка с поверхности его частиц пле- , нок окислов, связующего и противопригарного покрытия. Просев сита 3 . поступает в истиратель-охладитель 4, выполненный в виде скребкового конвейера с охлаждаемым, например, проточной водой, днищем. Комбинацией двух-трех конвейеров формовочный ма- тери; л может быть поднят на любую - необходимую высоту. Цепи и скребки конвейера хорошо противостоят высокой температуре и поэтому могут перемещать формовочный материал с довольно ВЫСОК0Й температурой отдельных частиц (до 1200 С). Значительньй перепад температур между формовочным материалом и охлаждаемым днищем и скребками позволяет довольно быстро понизить температуру материала, даже если он был нагрет вьш1е температуры Кюри. В скребковом конвейере происходит также разрушение конгломератов ферромагнитных частиц и малых кусочков стержней до моночастиц и оттирка с поверхности ферромагнитных частиц пленок окислов, связующего или про- тив опригарного покрытия.

0

5

0

5

0

55

Охлажденньй (до и менее) формовочньй материал, его конгломераты, кусочки стержней, сплески, песчинки, пьшь и т.п. пересьшаются на короткий ленточньй конвейер 5 с обычной резиновой лентой и перемещаются

в зону действия подвесного магнитно- го железоотделителя 7, который поднимает основную массу ферромагнитных частиц формовочного материала и их конгломератов. При этом частично за- хватываются и немагнитные частицы (пыль, песчаники и их конгломераты и т.п.). Если сплески ферро 1агнитные то они в основном притягиваются подвесным железоотделителем 7. Если сплески н еферромагнитные, то они практически все остаются, на ленточно конвейере 5. Все захваченное железо- отделитель 7 перемещает перпендкуляр но ленточному конвейеру 5 и сбрасы- ваёт в лоток над истирателем 8. Оставшееся на ленточном конвейере 5 незначительное количество ферромагнитных частиц формовочного материала н их конгломератов, ферромагнитных сплескрв, основная часть кусков стержней, песчинок, пыли и т.п.) поступает в зону действия шкивного магнитного сепаратора 6, встроенного в ленточный конвейер /5 . Сепаратор 6 зах- ватывает все оставшиеся ферромагнитные частицы и их конгломераты и сбрасывает их в лоток над истирателем В, а немагнитные - на выгрузочный лоток Вместе с ферромагнитными частицами захватьгоается и небольшое количество пыли, осевшей на этих частицах. Очищенньй от крупных включений ферромагнитный материал в виде частиц, их конгломератов, магнитных сплесков, загрязненных пьшью, кварцевыми песчинками и мелкими конгломератами, ссыпается с лотков в исти- ратель 8 дпя оттирки, вьтолненной в виде перфорированного барабана 10, внутри которого помещен .вал с лопастями 9. В истирателе 8 происходит окончательное разрушение конгломератов ферромагнитных частиц, оттирка от этих частиц пленок окислов, связу,-

, 10- 15 ,20 25 . 0 35

40

ющего или противопригарного покрытия с помощью Перетирания лопастями и о стенки барабана. Пьшь и кварцевые частицы просыпаются сквозь щели шириной, меньшей размеров частиц формовочного материала ( ,5 мм), вьшол- ненные в стенке барабана. Этому способствует поток воздуха, проходящий под давлением сверху через формовочный материал и щели в барабане. Из истирателя 8 формовочный материал с включениями ссыпается в воздушный сепаратор 11, где он окончательно очищается от пыли, кварцевых зерен и их неразрушившйхся конгломератов,ферромагнитных сплесков, размеры которых превышают в 1,5 раза и более раз- мер частиц формовочного материала.

Кроме того, формовочный материал окончательно охлаждается. Поток воздуха в истирателе 8 и воздушном се- - параторе 11 создается вентилятором 14 Для предварительной очистки этого воздуха от пыпи и мелких части:; поток воздуха проходит через циклонньй очиститель 13. Из одного рукава сепаратора 11 очищенньй и охлажденный -формовочный материал ссьшается в бункер 12 над формовочным агрегатом. В другом рукаве скапливаются отходы песчинок и их конгломераты, крупные ферромагнитные сплески.

Подготовка формовочного материала закончена.

Предлагаемая линия по сравнению с известной имеет следующие технико- экономические преимущества: повьшгает качество поверхности ча9тиц формовочного материала путем оттирки пленок окислов, связующего и противопригарного покрытия, снижает потери формовочного материала на выбивной решетке, в воздушном сепараторе и шкив- ном магнитном сепараторе.

8ид

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления фасонных отливок в оболочковых формах | 1983 |

|

SU1253713A1 |

| Устройство для нанесения противопригарного покрытия на стержни | 1982 |

|

SU1042876A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| Комплексная механизированная линия приготовления формовочных смесей | 1983 |

|

SU1113204A1 |

| Электромагнитный сепаратор | 1980 |

|

SU973164A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ РЫХЛЫХ ГОРНЫХ ПОРОД И ВЫДЕЛЕНИЮ БЛАГОРОДНЫХ МЕТАЛЛОВ, ИХ ТВЕРДЫХ РАСТВОРОВ И ИНТЕРМЕТАЛЛИДОВ | 1998 |

|

RU2149694C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПРИСАДА В АГЛОМЕРАТ ИЗ ШЛАКОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2652933C1 |

| Способ подготовки формовочной смеси | 1989 |

|

SU1673248A1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ СМЕСЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1582447C |

////////777

S

(риг. г

Редактор Е.Папп

Оо.ставитепь О.Белков

Техред М.Ходанич Корректор М.Максимишинец

Заказ 3648/15

. Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Авторы

Даты

1986-07-07—Публикация

1984-10-22—Подача