Изобретение относится к литейному производству, а именно к технологии нанесения противопригарного покрытия на литейные стержни, преимущественно постоянного сечения, с отношением длины к наименьшему размеру более 3.

Известно устройство для нанесения противопригарного покрытия на стержни, представляюш,ее собой транспортирующий орган, в виде подвесного конвейера или манипулятора, который последовательно по сложной траектории погружает модель сначала в ванну с суспензией, а затем переносит ее в камеру псевдосжижения 1.

Недостатком устройства является отсутствие приспособлений для снятия излишков суспензии и калибровки поверхности после нанесения обсыпочного материала, а также сложность транспорт-ирующего органа для обеспечения нужной траектории.

Наиболее близким к изобретению по технической сущности и достигаемому резул,Ьтату является устройстве), включающее ванну с суспензией, механизм для проталкивания стержней, эластичную манжету для снятия излишков суспензии, установленную в стенке ванны по ходу движения стержня, камеру для обсыпки стержня в псевдоожиженном слое порошка, установленную за ванной с суспензией, калибруш,ую эластичную манжету, укрепленную соосно с другими манжетами в наружной стенке камеРы 2.

Известное устройство имеет следующие недостатки: . повышенный расход эластичных манжет для калибровки покрытия изза быстрого их износа при работе в условиях сухого трения с тангенциальной нагрузкой, обусловленной необходимостью съема со стержня излишков частиц порошка, прилипших при обсыпании стержня и накапливающихся перед калибровочной манжетой; повышенный расход сжатого газа из-за необходимости приводить в псевдоожиженное состояние слоя порошка значительной толщины, для чего газ подводится через пористое дно камеры; повышенный расход противопригарного материала, вызванный образованием конгломератов частиц порошка при калибровке покрытия, которые не могут быть вновь использованы без дополнительной обработки и уносом частиц порошка в открытое пространство над обсыпочной камерой либо системой вытяжной вентиляции; повышенная трудоемкость обслуживания устройства вследствие необходимости периодической очистки обсыпочной камеры от конгломератов частиц и замены манжеты. Все это снижает производительность устройства.

Целью изобретения является уменьшение расхода сжатого газа, противопригарного порошка и увеличение стойкости манжет.

Поставленная цель достигается тем, что в устройстве для нанесения противопригарного покрытия на стержни, содержащем ванну с суспензией, механизм для проталкивания стержней, эластичные манжеты для снятия излишков суспензии и калй бровки покрытия и камеру обсыпки стержня в газо5 порошковой смеси, камера обсыпки снабжена полым тороидом, установленным в ее наружной стенке соосно с калибровочной манжетой и с зазором от нее, при этом на обращенной к стержню поверхности тороиQ да выполнена кольцевая регулируемая щель для выхода сжатого газа с углом наклона ее к оси тороида 45-5°, а в верхней части камеры последовательно размещены сетчатый экран и фильтр.

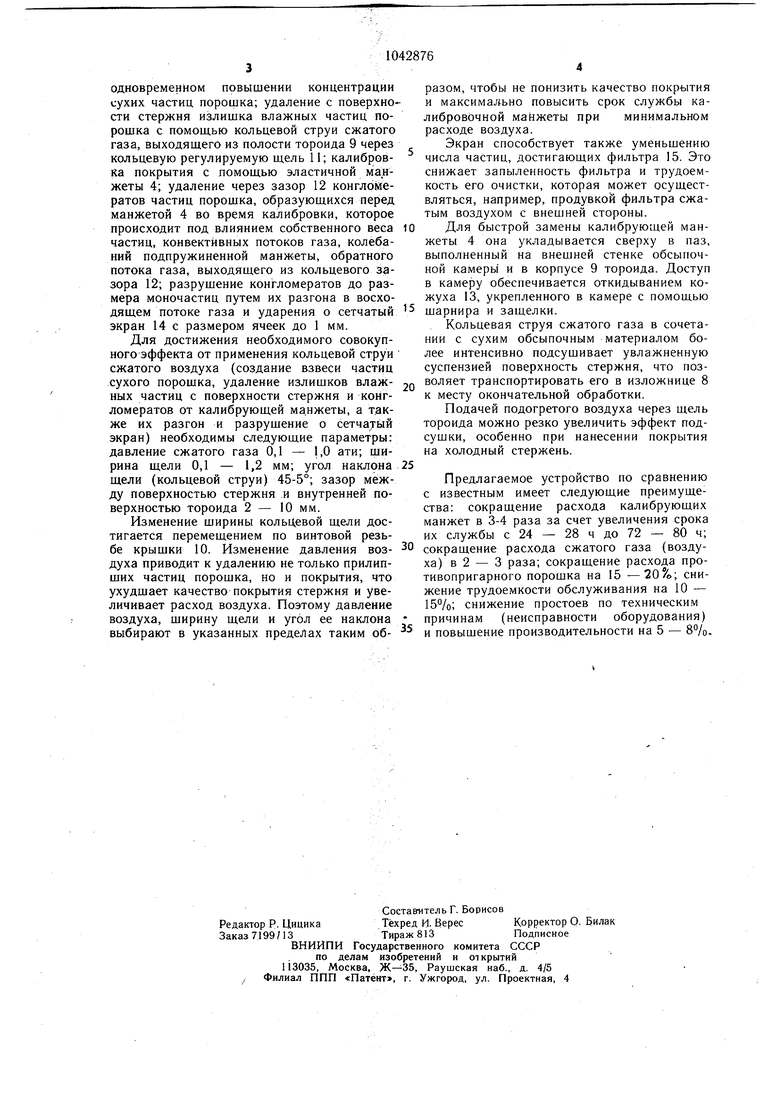

На чертеже показано предлагаемое устройство.

Устройство для нанесения противопригарного покрытия на литейные стержни включает ванну 1 с суспензией, камеру 2 для создания газопорошковой смеси, эластичную

манжету 3 для принудительного удаления излишков суспензии с поверхности стержня и предотвращения попадания суспензии из ванны в обсыпочную камеру, эластичную манжету 4 для калибровки поверхности покрытия, направляющую 5 для подачи стержня 6, эластичное уплотнение 7 для предотвращения вытекания суспензии из ванны, изложницу 8 для перемещения стержня к месту окончательной транспортировки, корпус тороида 9, имеющий крыщку 10, перемещающуюся по резьбе для регулирования

ширины кольцевой Щели 11, и зазор 12 между манжетой и тороидом для удаления конгломератов частиц, снимаемых калибровочной манжетой, кожух 13 с сетчатым экраном 14 для разрушения конгломератов частиц, образующихся при калибровке, и

фильтром 15 для очистки выходящего воздуха от пыли.

Устройство работает следующим образом.

Стержень б по направляющим 5 при поQ мощи пневмотолкателя (не показан) проходит через ванну 1 с суспензией, где на него наносится противопригарное покрытие. Излищки суспензи и при дальнейшем движении стержня снимаются эластичной манжетой 3. Пройдя через ванну с суспензией, стержень входит в камеру 2, в которой при помощи сжатого газа, подаваемого из полости тороида 9 через кольцевую щель 11, создается взвешенное состояние частиц порошка (газопорошковая смесь). В обычной камере осуществляются следующие опера0 ции: обсыпание стержня порощком с помощью газовоздушной смеси, получаемой путем ввода сжатого газа через кольцевую щель 11 тороида 9; подсущивание покрытия путем удаления и испарения в интенсивном кольцевом потоке газа, адсорбции влаги сухими частицами порошка, осаждающимися на поверхности стержня, снижения удельного содержания влаги в слое покрытия при

одновременном повышении концентрации сухих частиц порошка; удаление с поверхности стержня излишка влажных частиц порошка с помощью кольцевой струи сжатого газа, выходящего из полости тороида 9 через кольцевую регулируемую щель 11; калибровка покрытия с помощью эластичной манжеты 4; удаление через зазор 12 конгломератов частиц порощка, образующихся перед манжетой 4 во время калибровки, которое происходит под влиянием собственного веса частиц, конвективных потоков газа, колебаний подпружиненной манжеты, обратного потока газа, выходящего из кольцевого зазора 12; разрушение конгломератов до размера моночастиц путем их разгона в восходящем потоке газа и ударения о сетчатый экран 14 с размером ячеек до 1 мм.

Для достижения необходимого совокупного эффекта от применения кольцевой струи сжатого воздуха (создание взвеси частиц сухого порошка, удаление излишков влажных частиц с поверхности стержня и конгломератов от калибрующей ма.нжеты, а также их разгон и разрущение о сетчатый экран) необходимы следующие параметры: давление сжатого газа 0,1 - 1,0 ати; ширина щели 0,1 - 1,2 мм; угол наклона щели (кольцевой струи) 45-5°; зазор между поверхностью стержня и внутренней поверхностью тороида 2 - 10 мм.

Изменение ширины кольцевой щели достигается перемещением по винтовой резьбе крыщки 10. Изменение давления воздуха приводит к удалению не только прилипших частиц порошка, но и покрытия, что ухудшает качество покрытия стержня и увеличивает расход воздуха. Поэтому давление воздуха, ширину щели и угол ее наклона выбирают в указанных пределах таким образом, чтобы не понизить качество покрытия и максимально повысить срок службы калибровочной манжеты при минимальном расходе воздуха.

Экран способствует также уменьшению числа частиц, достигающих фильтра 15. Это снижает запыленность фильтра и трудоемкость его очистки, которая может осуществляться, например, продувкой фильтра сжатым воздухом с внешней стороны.

Для быстрой замены калибрующей манжеты 4 она укладывается сверху в паз, выполненный на внешней стенке обсыпочной камерь и в корпусе 9 тороида. Доступ в камеру обеспечивается откидыванием кожуха 13, укрепленного в камере с помощью шарнира и защелки.

Кольцевая струя сжатого газа в сочетании с сухим обсыпочным материалом более интенсивно подсушивает увлажненную суспензией поверхность стержня, что позволяет транспортировать его в изложнице 8 к месту окончательной обработки.

Подачей подогретого воздуха через щель тороида можно резко увеличить эффект подсушки, особенно при нанесении покрытия на холодный стержень.

Предлагаемое устройство по сравнению с известным имеет следующие преимущества: сокращение расхода калибрующих манжет в 3-4 раза за счет увеличения срока их службы с 24 - 28 ч до 72 - 80 ч; сокращение расхода сжатого газа (воздуха) в 2 - 3 раза; сокращение расхода противопригарного порошка на 15 снижение трудоемкости обслуживания на 10 - 15%; снижение простоев по техническим причинам (неисправности оборудования) и повышение производительности на 5 - 8°/о,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения противопригарного покрытия на стержни | 1983 |

|

SU1122405A1 |

| Устройство для нанесения покрытия на стержни | 1982 |

|

SU1058708A1 |

| Способ нанесения противопригарного покрытия на стержни и устройство для его осуществления | 1980 |

|

SU954148A1 |

| Линия для изготовления стержней постоянного сечения | 1983 |

|

SU1234040A1 |

| Линия для получения форм методом электрофореза по выплавляемым моделям | 1986 |

|

SU1315110A1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2443499C1 |

| Способ обсыпки модельных блоков и устройство для его осуществления | 1990 |

|

SU1713716A1 |

| Устройство для нанесения обсыпочного материала на блоки моделей | 1986 |

|

SU1360877A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ НА СТЕРЖНИ, содержащее ванну с суспензией, механизм для проталкивания стержней, эластичные манжеты для снятия излишков суспензии и калибровки покрытия и камеру обсыпки стержня в газопорошковой смеси, отличающееся тем, что, с целью уменьшения расхода сжатого газа, протипопригарного порошка и увеличения стойкости манжет, камера обсыпки снабжена полым тороидом, установленным .в ее наружной стенке соосно с калибровочной манжетой и с зазором от нее, при этом на обращенной к стержню поверхности тороида выполнена кольцевая регулируемая щель с углом наклона ее к оси тороида 45-5t а в верхней части камеры последовательно размещены сетчатый экран и фильтр. (Л 4 to (X) о

| I | |||

| Устройство для нанесения огнеупорного покрытия на выплавляемый модельный блок | 1975 |

|

SU563214A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2968568/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-24—Подача