1

Изобретение относится к черной металлургии, а именно к-сталеплавильному производству, и может быть использовано при производстве слитков.

Цель изобретения - повышение качества слитка.

Повьппение качества слчтка происходит вследствие того, что при соблюдении указанного условия существенно уменьшаются и не получают развитие ликвационные процессы, а внутренняя структура металла отличается повьшен ной однородностью.

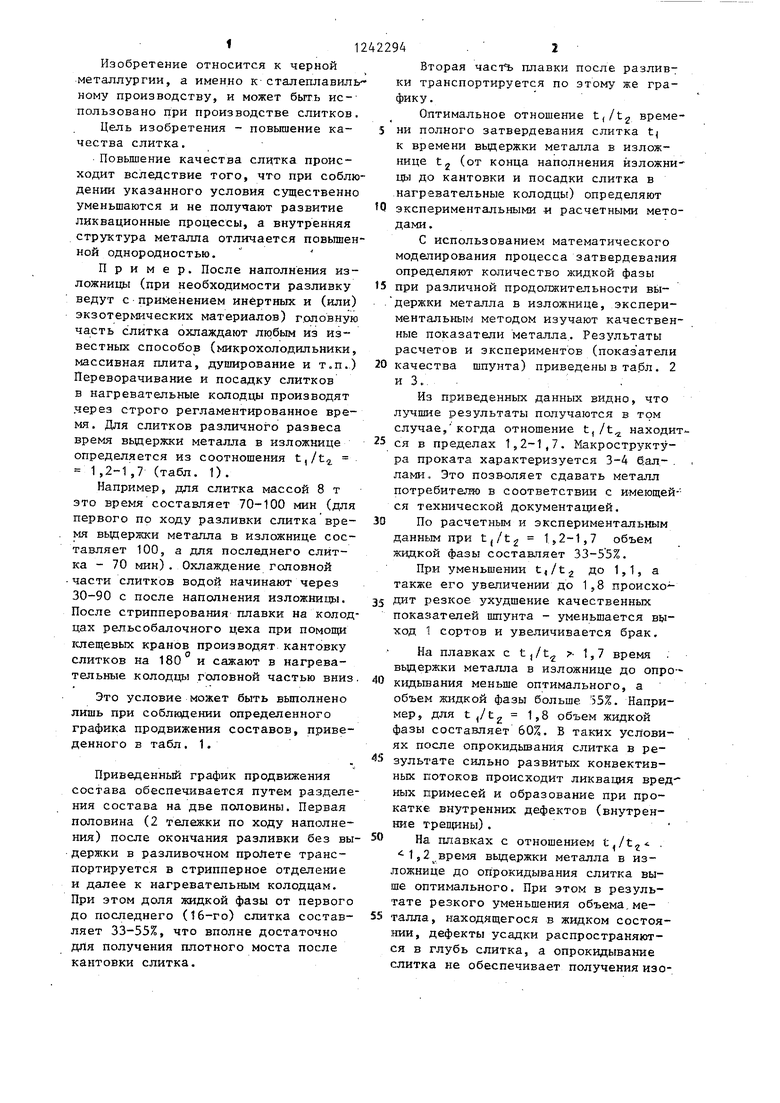

Пример. После наполнения изложницы (при необходимости разливку ведут с применением инертных и (или) экзотермических материалов) г.оловную часть слитка охлаждают любым из известных способов (микрохолодильники, массивная плита, душирование и т.п.) Переворачивание и посадку слитков в нагревательные колодцы производят .через строго регламентированное время. Для слитков различного развеса время вьздержки металла в изложнице

определяется из соотношения tj/t, 1,2-1,7 (табл. 1).

Например, для слитка массой 8 т это время составляет 70-100 мин (для первого по ходу разливки слитка вре- чя вьздержки металла в изложнице сосавляет 100, а для последнего слита - 70 мин). Охлаждение головной части слитков водой начинают через 30-90 с после наполнения изложницы. осле стрипперозания плавки на колодцах рельсобалочного цеха при помощи хслещевьгх кранов производят кантовку слитков на 180 и сажают в нагреваельные колодцы головной частью вниз.

Это условие может быть выполнено ишь при соблюдении определенного графика продвижения составов, приведенного в табл. 1.

Приведенньй график продвижения состава обеспечивается путем разделения состава на две половины. Первая половина (2 тележки по ходу наполнения) после окончания разливки без выдержки в разливочном проЛете транспортируется в стрипперное отделение и далее к нагревательным колодцам. При этом доля жидкой фазы от первого до последнего (16-го) слитка составляет 33-55%, что вполне достаточно для получения плотного моста после кантовки слитка.

Вторая часть плавки после разливки транспортируется по этому же графику.

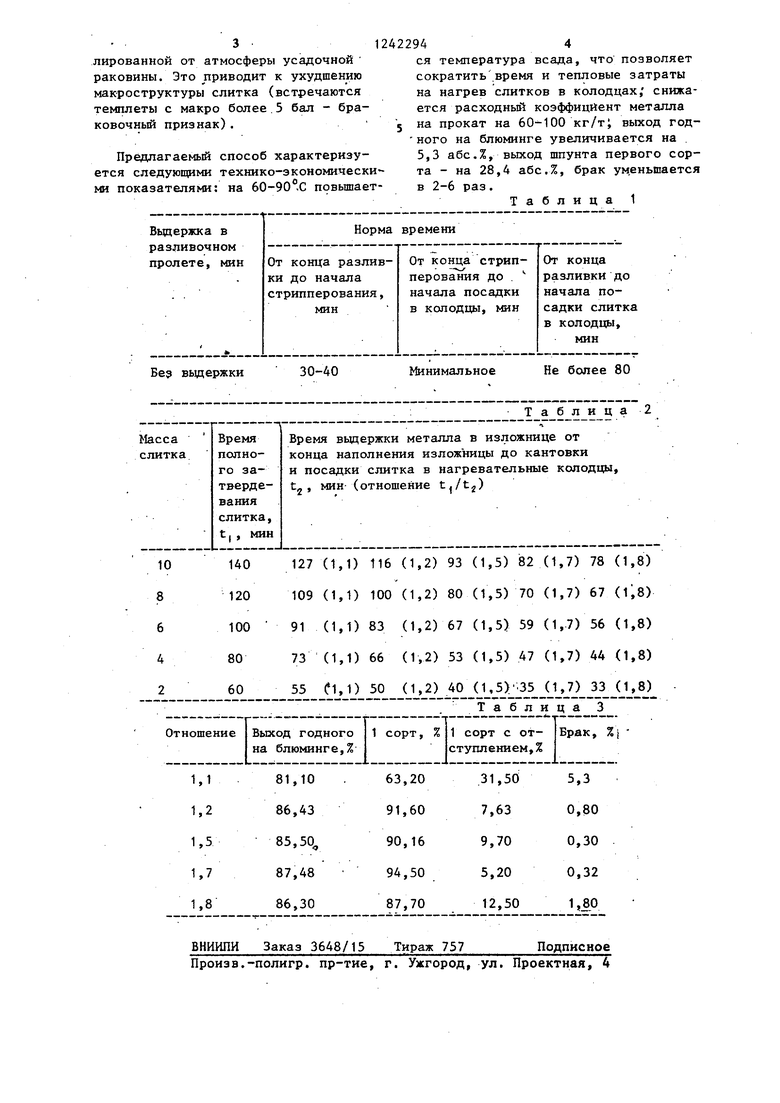

Оптимальное отношение tj/tg времени полного затвердевания слитка t к времени выдержки металла в изложнице tg (от конца наполнения изложни цы до кантовки и посадки слитка в нагревательные колодцы) определяют экспериментальными и расчетными методами.

С использованием математического моделирования процесса затвердевания определяют количество жидкой фазы

при различной продолжительности выдержки металла в изложнице, экспери- мент)альным методом изучают качественные показатели металла.. Результаты расчетов и экспериментов (показатели

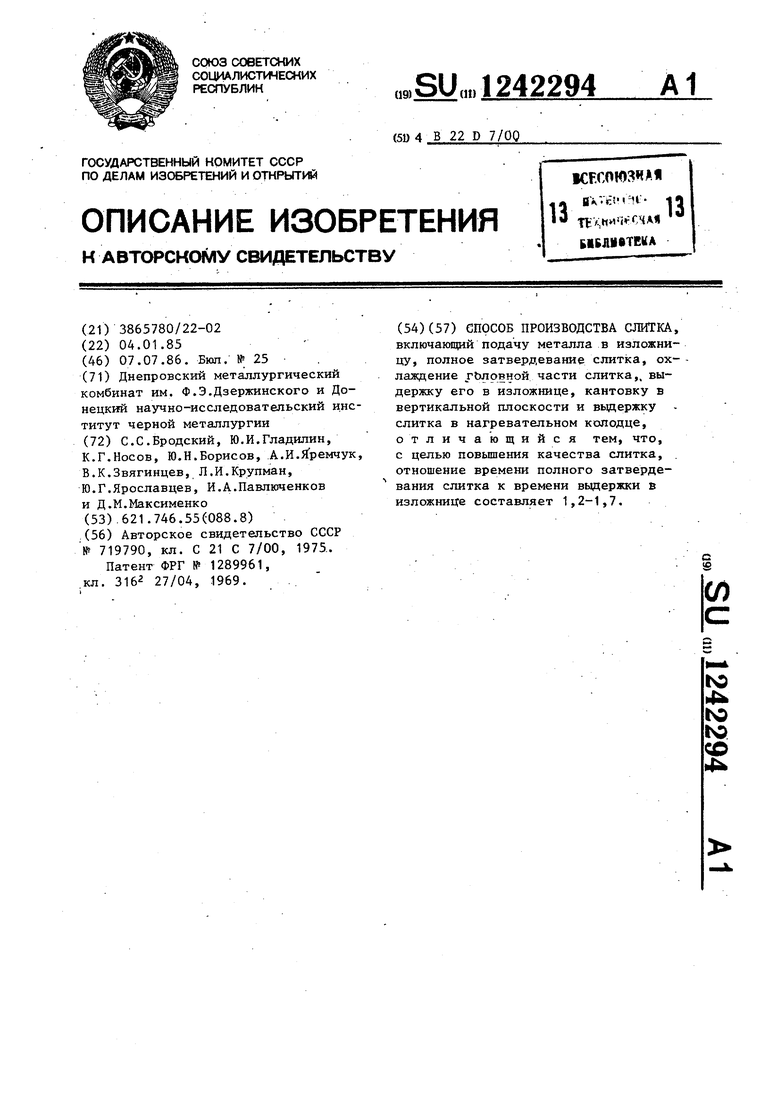

качества шпунта) приведены в табл. 2 и 3...

Из приведенных данных видно, что лучшие результаты получаются в том случае, когда отношение t,/t находится в пределах 1,2-1,7. Макроструктура проката характеризуется 3-4 б.ал- . лами. Это позволяет сдавать металл потребителю в соответствии с имеющей- ся техш- ческой документацией.

По расчетным и экспериментальным данньм при 1,,2-1,7 объем жидкой фазы составляет 33-55%.

При уменьшении tj/t до 1,1, а также его увеличении до 1,8 происходит резкое ухудшение качественных пока5(ателей шпунта - уменьшается выход 1 сортов и увеличивается брак.

На плавках с t,/t 1,7 время вьщержки металла в изложнице до опрокидывания меньше оптимального, а объем жидкой фазы больше 55%. Например, для t ,/tg 1,8 объем жидкой фазы составляет 60%. Б таких условиях после опрокидывания слитка в результате сильно развитых конвективных потоков происходит ликвация вредных примесей и образование при прокатке внутренних дефектов (внутренние трепщны) .

На ш: авках с отношением . 1,.зя вьщержки металла в изложнице до опрокидывания слитка выше оптимального. При этом в результате резкого уменьшения объема, ме- талла, ьгаходящегося в жидком состоянии, дефекты усадки распространяются в глубь слитка, а опрокидывание слитка не обеспечивает получения изо

31

лированной от атмосферы усадочной раковины. Это приводит к ухудшению макроструктуры слитка (встречаются темплеты с макро более 5 бал - браковочный признак).

Прёдлагаемьй способ характеризуется следующими технико-экономическими показателями: на бО-ЭО.С повьшаетБез выдержки

30-40

ВНИИПИ Заказ 3648/15 Тираж 757

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

422944

ся температура всада, что позволяет сократить .время и тепловые затраты на нагрев слитков в колодцах; снижается расходный коэффициент металла 5 на прокат на кг/т; выход год- ного на блюминге увеличивается на 5,3 абс.%, выход шпунта первого сорта - на 28,4 абс.%, брак уменьшается в 2-6 раз.

Таблица 1

Минимальное

Не более 80

Таблица 2

Таблица 3

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки слитков кипящей и полуспокойной стали перед прокаткой | 1987 |

|

SU1541292A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| Способ получения слитка | 1983 |

|

SU1148697A1 |

| Способ нагрева слитков с жидкой сердцевиной | 1983 |

|

SU1168621A1 |

| Способ получения стальных заготовок | 1988 |

|

SU1629143A1 |

| Способ получения слитков спокойной стали | 1991 |

|

SU1787660A1 |

| Способ производства слитков | 1985 |

|

SU1340890A1 |

| Изложница для отливки слитков | 1978 |

|

SU727321A1 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| Способ получения слитка малоуглеродистой спокойной стали | 1977 |

|

SU719790A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для отламывания оголовков свай | 1985 |

|

SU1289961A1 |

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-04—Подача