Изобретение относится к черной метал лургии, в частности к производству стали Известна изложница для отливки слитков, содержащая поддон, корпус с раоширением кверху и прибыльную надставку с теплоизоляционным слоем. В изложнице с целью уменьшения усадочных дефектов в слитке корпус выполнен с отношением высоты к среднему внутреннему диаметру равйым 1,0-1,3, и с конусностьюего рабочей поверхности 13-16% tl. Недостаток данной изложницы с постоянной высокой конусностью по всей ее высоте состоит в низкой прюизводител иости прокатных, станов (блюмингов, сля бингов) при прокатке слитков, отлитых в эти изложницы, за счет значительного увеличения количества пропуской слитка между валками для снятия конусности, а также за счет низких значений отношения высоты к среднему диаметру. (1,0-1,3). Наиболее близкой к описываемому изобретению по конструктивному исполнению является изложница, в которой ко- нусн6сть равна 3-4% по всей высоте 2. Известные изложницы не обеспечивают качественной макроструктуры в верхней части слитков из низкоуглеродистой сортовой электротех1шческой стали. Основным видом брака являются усадочные дефекты, в том числе межкристаллитные трещины (пауки), которые расположены в верхней половине по оси слитка и распространяются, как правило, на участке до высоты слитка, считая от верха. Образование дефектов связано с недостаточной подпиткой верхней осевой части слитка в конце его кристаллизации, что связано с высокой скоростью затвердевания слитка, зависящей от размеров поперечного сече1шя слитка и его конусЦель изобретения - повышение выхода путем улучшения макроструктуры слитка. Цель до(7тигается. тем, что изложница выполнена с переменной но высоте ко-

усностью рабочей поверхности, пртгчем аксимальная конусность верхней части J. ,3-5 раз больше, чем мшшмап.ьная коусность в нижней части, а высота час- йизложницы с максимальной конусное- , ью составляет 10-50% общей ее высоты,

Конусность верхней части выполнена в пределах от 9,1 до- 15%, а нижней отЗ до 7%.10

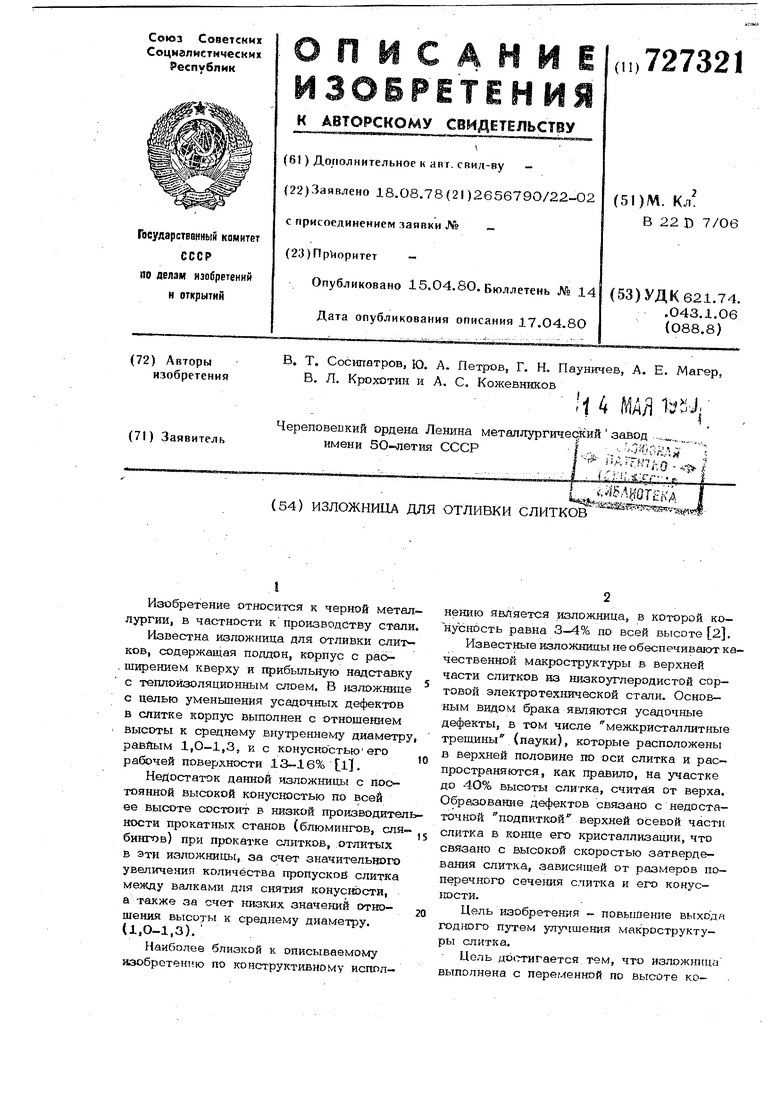

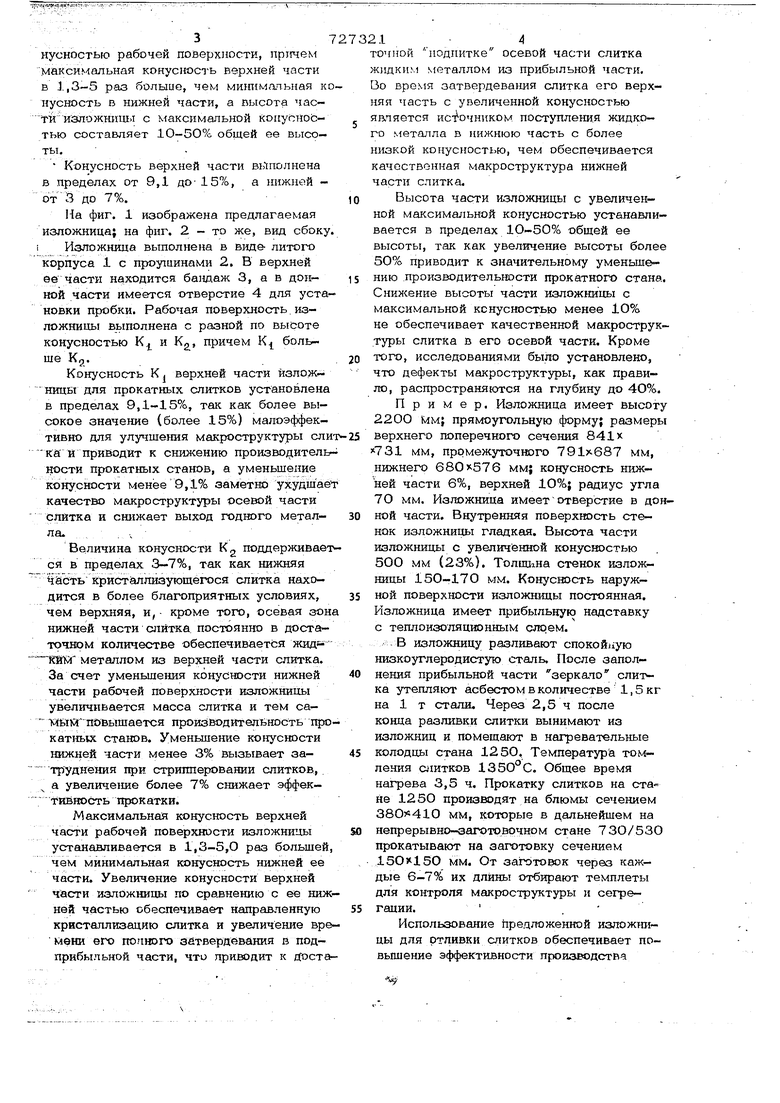

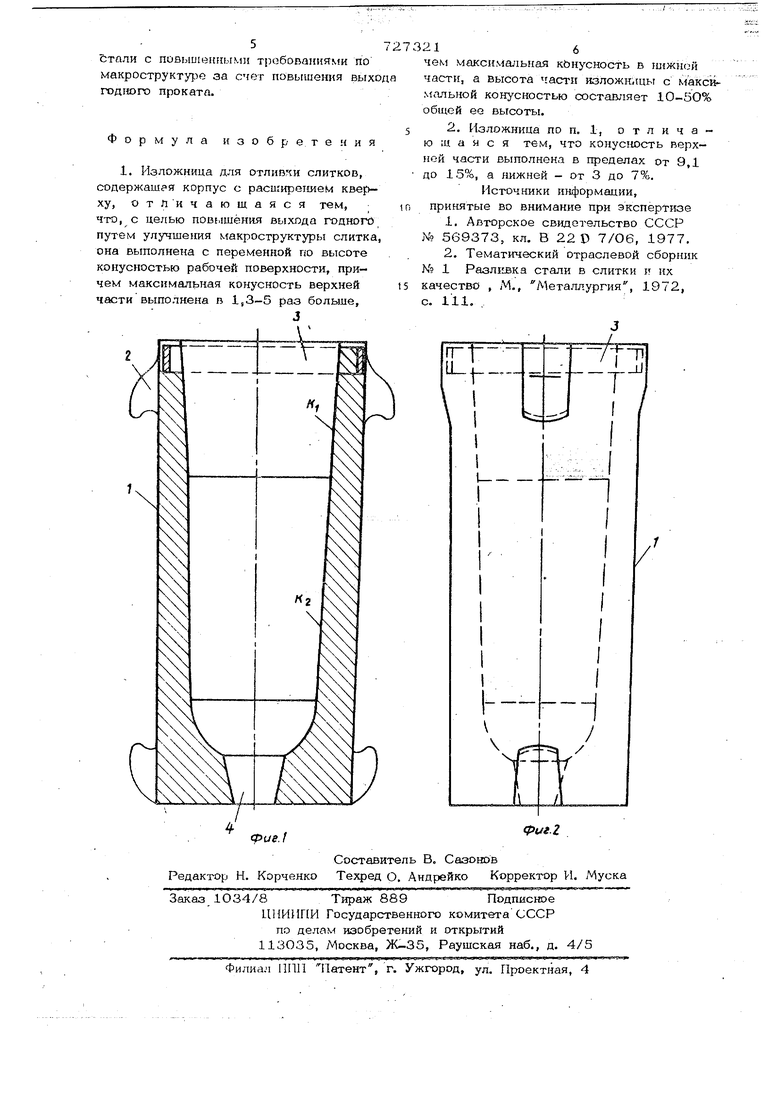

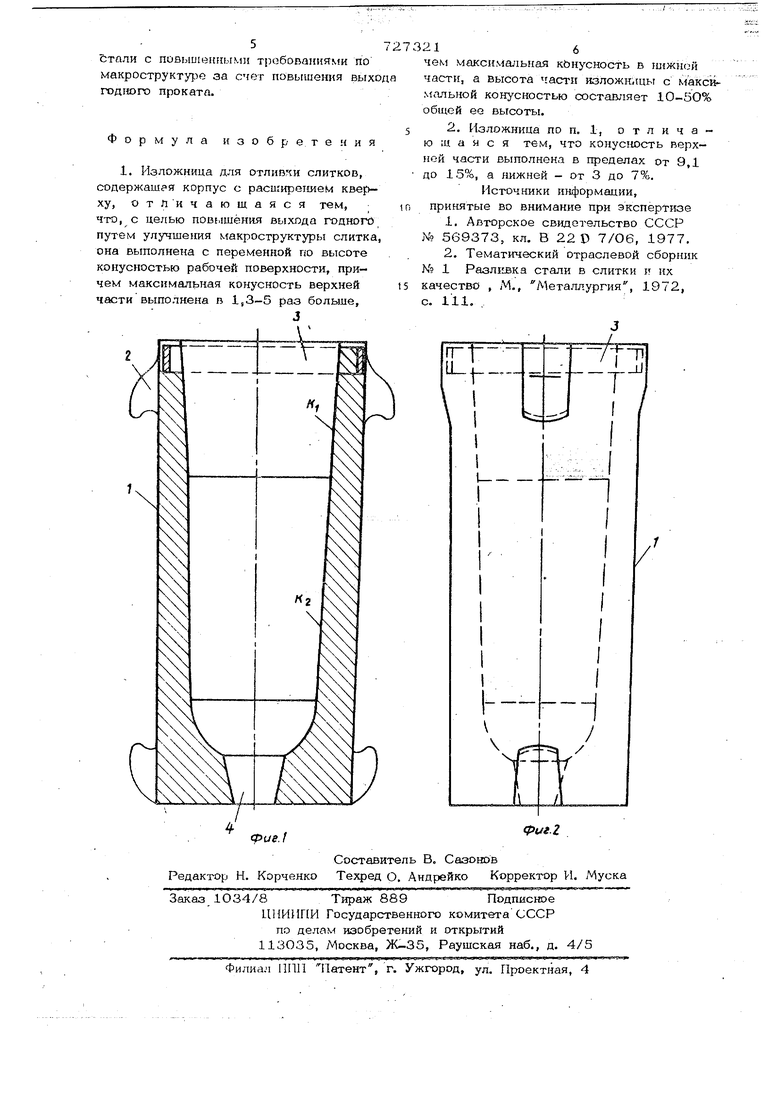

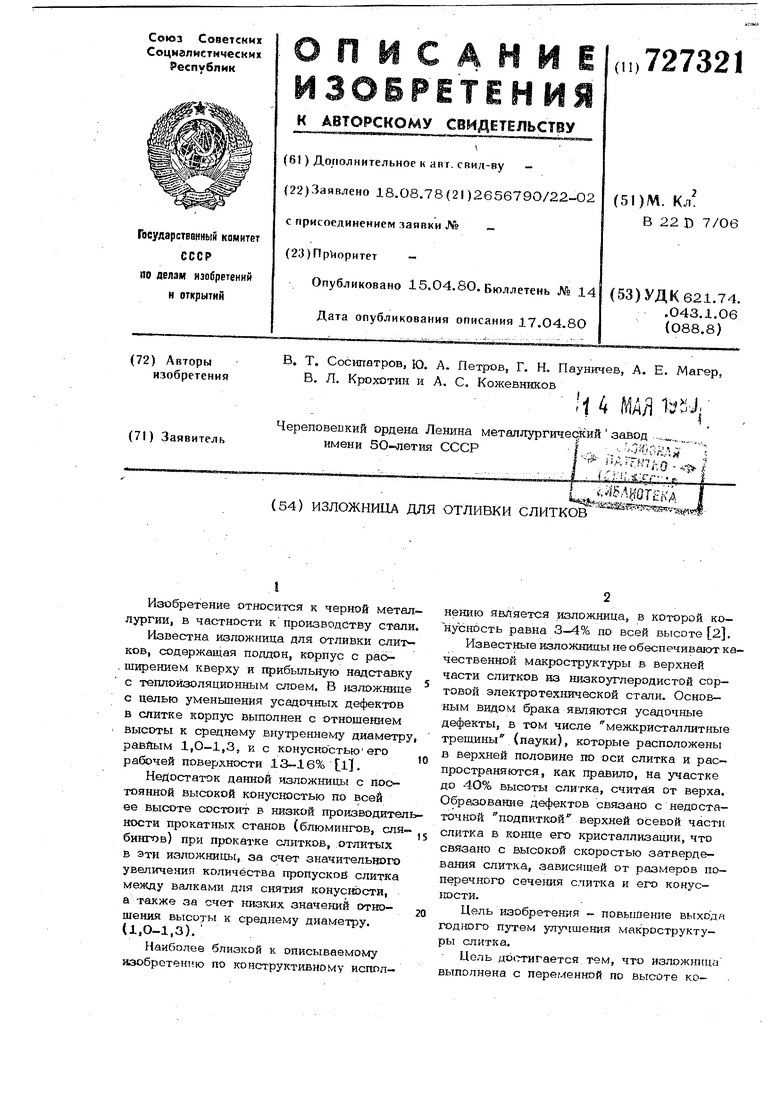

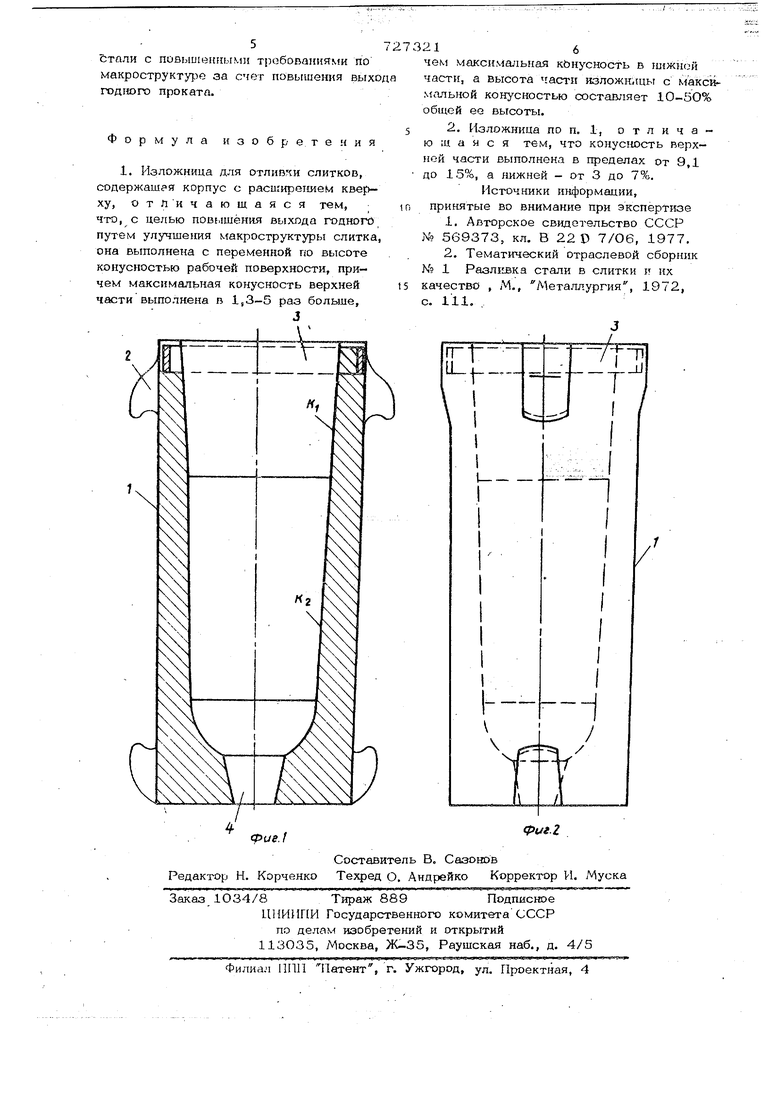

На фиг. 1 изображена нредлагаемая изложница; на фиг. 2 - то же, вид сбоку, Изложница выполнена в виде- литого корпуса 1 с проушинами 2. В верхней ее части находится бандаж 3, а в дон- is ной части имеется отверстие 4 для установки пробки. Рабочая поверхность,изложнипы выполнена с разной по высоте конусностью К, и Kg,, причем К больше К.20

Конусность КI верхней части йзложницы для прокатных слитков установлена в пределах 9,1-15%, так как более высокое значение (более 15%) малоэффективно для улучшения макроструктуры слит-25 ка и приводит к снижению произво; 1ительности прокатных станов, а уменьшение конусности менее9,1% заметно ухудшает качество макроструктуры осевой части СЛйтка и снижает выход годного метал- зо ла. , . ч

Величина конусности К g поддерживает ся в пределах 3-7%, так как нижняя часть Крист аллизующёгося слитка находится в более благоприятных условиях, 35 чем верхняя, и, - кроме того, осевая зона нижней части слитка постоянно в достаточном количестве обеспечивается жидШЖ металлом из верхней части слитка. За счет уменьшения конусности нижней 40 части рабочей поверхности изложницы увеличивается масса слитка и тем са йЬНйГПйвышается производительность прокатных станов. Уменьшение конусности нижней части менее 3% вызывает за-45

труднеиия при стршшеровании слитков,

а увеличе1ше более 7% снижает эффек- тивность прокатки.

Максимальная конусность верхней части рабочей поверхности изложницы50

устанавливается в 1,3-5,0 раз большей, чем минимальная конусность нижней ее части. Увеличение конусности верхней части изложницы по сравнению с ее нижней частью обеспечивает направленную 55 кристаллизацию слитка и увеличение времени его полного затвердевания в подприбыльной части, что приводит к досте точиой подпитке осевой части слитка жидким металлом из прибыльной части. Во время затвердевания слитка его верхняя часть с увеличенной конусностью янпяется иС очником поступления жидкого ieтaллa в нижнюю часть с более низкой конусностью, чем обеспечивается качественная макроструктура нижней части слитка.

Высота части изложницы с увеличенной максимальной конусностью устанавливается в пределах 10-50% общей ее высоты, так как увеличение высоты боле 50% приводит к значительному уменьшению производительности прокатного стана Снижение высоты части изложницы с максимальной конусностью менее 1О% не обеспечивает качественной макроструктуры слитка в его осевой части. Кроме того, исследованиями было установлено, что дефекты макроструктуры, как правило, распространяются на глубину до 40%.

Пример. Изложница имеет высот 220О мм; прямоугольную форму; размеры верхнего поперечного сечения 841х 731 мм, промежуточного 791x687 мм, нижнего 680x576 мм; конусность нижней части 6%, верхней 10%; радиус угла 70 мм. Изложница имеет отверстие в доной части. Внутренняя поверхность стенок изложницы гладкая. Высота части изложницы с увеличенной конусностью 5ОО мм (23%). Толщ1гна стенок изложницы 150-170 мм. Конусность наружной поверхности изложницы постоянная. Изложница имеет прибыльную надставку с теплонзоляционным слоем.

В изложницу разливают спокойную низкоуглеродистую сталь. После заполнения прибыльной части зеркачо слитка утепляют асбестом в количестве 1,5кг на 1 т стали. Через 2,5 ч после конца разливки слитки вынимают из изложниц и помещают в нагревательные колодцы стана 1250, Температур томления слитков 135О°С. Общее время нагрева 3,5 ч. Прокатку слитхсов на ста не 1250 производят на блюмы сечением 38О«41О мм, которые в дальнейшем на непрерывно-заготовочном стане 73О/530 прокатывают на заготовку сечением 150x150 мм. От заготовок через каждые 6-7% их длины отбирают темплеты для контроля макроструктуры и сегрегации.,

Использование предложенной изложтшцы для отливки слитков обеспечивает повышение эффективности производства

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ СТАЛЬНОГО СЛИТКА | 2011 |

|

RU2450889C1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| Изложница для отливки слитков | 1976 |

|

SU569373A1 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| УТЕПЛЯЮЩАЯ НАДСТАВКА ДЛЯ ПРИБЫЛЬНОЙ ЧАСТИ СЛИТКА | 2007 |

|

RU2368455C2 |

| Слиток | 1983 |

|

SU1134284A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

Авторы

Даты

1980-04-15—Публикация

1978-08-18—Подача