Изобретение относится к черной металлургии, преимущественно к технологиям сифонной разливки различных марок стали, включая легированные, в изложницы.

В настоящее время, при указанном виде разливки, применяют различные способы воздействия на жидкий металл, призванные в той или иной степени обеспечить требуемое качество поверхности получаемого слитка и его макроструктуру. Это достигается, в частности, использованием так называемых легкоплавких шлакообразующих смесей, которые образуют тиксотропный слой между зоной твердения слитка и внутренней поверхностью изложницы, уменьшающий межфазное напряжение. Для устранения усадочных дефектов, в прибыльной части слитка применяют теплоизолирующие материалы, результатом действия которых является эффективное сохранение физического тепла расплава в течение достаточно длительного периода. Иногда теплоизолирующий материал заменяют экзотермическими смесями, компенсирующими теплопотери.

Описан способ подачи брикетированного материала на дно изложницы перед разливкой металла (см. Описание изобретения к патенту РФ RU 2243270, с.2). Его недостатки состоят в низкой скорости расплавления в начальный момент разливки из-за внесения в материал вспученного вермикулита и недостаточной теплоизолирующей способности в заключительной стадии кристаллизации слитка, т.к. материал переходит в жидкое состояние.

Известен способ утепления головной части стального слитка (см. Описание изобретения к патенту РФ RU 2027539), сущность которого состоит в применении теплоизолирующей крышки, не соприкасающейся с жидким металлом и подачей на поверхность стали экзотермической смеси. Недостатками способа являются трудоемкость, обусловленная введением двух дополнительных операций, и неэффективная теплоизоляция.

Описан также способ применения теплоизолирующей смеси для разливки стали, содержащей золу-унос ТЭЦ 88 - 92% и горючие сланцы 8-12% по массе (см. Описание изобретения к патенту РФ RU 2017567, пример с.2). Недостатки способа заключаются в организации трех операций подачи смеси, достаточно высоком ее расходе (3.6 кг/ т), повышенной загазованности участка разливки и низкой теплоизолирующей способности, а также возможности насыщения металла водородом из летучих горючих сланцев.

Таким образом, известные способы не позволяют в полной мере обеспечить быстрое наведение жидкой шлаковой фазы на поверхности расплава металла, с одновременной эффективной тепловой изоляцией формирующегося в изложнице мениска жидкости.

Наиболее близким по технической сущности к заявляемому выступает способ утепления слитков, заключающийся в последовательной подаче на зеркало металла в процессе наполнения изложницы расплавом теплоизолирующего и экзотермического материалов в твердом состоянии (см. Описание изобретения к авторскому свидетельству СССР SU 1614891 А1).

Несмотря на простоту реализации существующий способ утепления слитков не позволяет сочетать надлежащую шлакообразующую способность с эффективной теплоизоляцией поверхности расплава.

Кроме того, устранить науглероживание и насыщение водородом стали при данном способе теплоизоляции практически маловероятно.

И, наконец, введение материала, например, в бумажном пакете не обеспечивает быстрого его прогорания в условиях дефицита кислорода во внутреннем объеме изложницы, а приводит к графитизации бумаги и препятствует быстрому расплавлению материала.

Подача теплоизолирующего материала в период наполнения изложницы затрудняет процесс шлакообразования в придонной нижней части изложницы. Поэтому поверхность слитка, соответствующая этим частям, содержит большее количество поверхностных дефектов. По мере наполнения жидким металлом изложницы, теплоизолирующая смесь начинает активно подплавляться, что вызывает необходимость применения экзотермической смеси. Причем действие экзотермической смеси проявляется спустя некоторое, довольно значительное время (3 -5 минут), т.е. тогда, когда металл практически заполнил изложницу, а теплоизолирующая смесь нагревается до красного каления и утрачивает свои теплоизолирующие свойства. При этом теплоизолирующая смесь, располагаясь слоем между зеркалом жидкого металла и слоем экзотермической смеси, препятствует передаче тепла от горения алюминиевого порошка слою металла. Очевидно, что при таком способе неэффективным оказывается и применение самой экзотермической смеси.

Теплоизолирующая смесь, содержащая свободный углерод, таким образом, оказывается «запертой» слоем экзотермической смеси и продуктами окисления алюминия сверху, и практически весь свободный углерод, находящийся в ней, поступает в металл.

В то же время, реализация известного способа связана с применением дорогостоящих экзотермических смесей.

Технический результат заявляемого способа состоит в уменьшении поверхностных дефектов и дефектов макроструктуры формирующегося слитка, без применения экзотермической смеси, с одновременным снижением расходов теплоизолирующей и шлакообразующей смесей.

Данный технический результат достигается тем, что в известном способе утепления слитков, включающем последовательные операции подачи теплоизолирующего и экзотермического материалов на зеркало металла в процессе наполнения им изложницы, операцию подачи шлакообразующего материала осуществляют на дно изложницы, в полиэтиленовом пакете, перед поступлением в нее жидкого металла, операцию подачи теплоизолирующей смеси осуществляют частями, первую меньшую часть подают через 3-15 секунд после поступления металла в изложницу на внешнюю твердую поверхность полиэтиленовой оболочки, вторую большую часть подают на слой жидкого шлака либо на оставшийся на поверхности жидкого шлака остаточный слой теплоизолирующего материала после его подъема в прибыльную надставку изложницы, причем количество теплоизолирующего материала, подаваемого в первой части, определяют по формуле М=ρ·(L2·D), где: М - количество теплоизолирующего материала, кг; ρ - насыпной вес теплоизолирующего материала, кг/м3; L - параметр изложницы - длина ребра нижней, сопрягающейся с донным сужением внутренней стенки изложницы, м; D=(0.01-0.03) - коэффициент, имеющий размерность длины, а вторую часть располагают слоем толщиной h=40-130 мм.

При пакетировании шлакообразующего материала в полиэтиленовую тару и подаче его на дно изложницы до поступления жидкого металла обеспечивают компактное расположение его на дне, быстрое расплавление полиэтилена в месте контакта с жидким металлом, и, напротив, в верхней части пакета полиэтилен создает дополнительный раздел между шлакообразующим материалом и первой частью подаваемой теплоизолирующей смеси, препятствуя их перемешиванию под действием поднимающегося мениска металла.

Экспериментально установлено, что спустя 3-15 секунд после поступления первой порции металла в донное сужение изложницы полиэтилен в месте контакта с жидким металлом полностью расплавляется, не препятствуя активному контакту с металлом и плавлению шлакообразующего материала, а в верхней части еще сохраняется. В указанный период времени большая часть шлакообразующего материала находится в придонном сужении в твердом состоянии, именно тогда осуществляют подачу первой части теплоизолирующего материала. При этом вся тепловая энергия сосредоточивается в придонном сужении и воздействует на шлакообразующий материал, причем нагрев и плавление его осуществляется не только конвекцией и теплопроводностью, но и в значительной степени излучением. Этим достигается наиболее высокая скорость плавления шлакообразующего материала и тем самым его эффективное воздействие на поверхность слитка в придонной области изложницы.

Подача первой части теплоизолирующей смеси ранее 3 секунд после поступления жидкого металла в придонное сужение приводит к перемешиванию шлакообразующей смеси и теплоизолирующей, преимущественно по образующим поверхностям придонного сужения, что уменьшает скорость плавления и приводит к насыщению металла тугоплавкими компонентами теплоизолирующей смеси. Подача теплоизолирующей смеси позднее 15 секунд приводит к дефициту жидкой шлаковой фазы в придонной части изложницы.

Оптимальные значения пределов изменения для коэффициента D расчетной формулы для количества теплоизолирующего материала, подаваемого в первой части, обеспечивают быстрое расплавление шлакообразующего материала при рациональном расходе теплоизолирующего материала так, что к моменту входа в прибыльную надставку шлак находится в жидком состоянии. При значениях коэффициента свыше 0.3 увеличивается расход теплоизолирующего материала без увеличения теплоизолирующих свойств, и вместе с тем происходит дополнительное насыщение жидкой шлаковой фазы тугоплавкими компонентами теплоизолирующего материала, повышающими температуру плавления шлака. При значениях коэффициента ниже 0.01 теплоизолирующие свойства материала не обеспечивают быстрое расплавление шлакообразующей смеси в нижних горизонтах изложницы, и по мере поднятия шлакообразующего материала на мениске металла в верхние горизонты изложницы увеличиваются теплопотери излучением.

При оптимальных значениях пределов изменения толщины слоя теплоизолирующего материала, подаваемого на шлак в прибыльную часть изложницы, достигнута эффективная теплоизоляция мениска расплава, сохранено физическое тепло жидкой стали, обеспечено наиболее длительное время нахождения металла в жидкой фазе, и тем самым, на протяжении всего времени затвердевания, формируется плотная объемная структура слитка. Увеличение толщины слоя теплоизолирующего материала свыше 130 мм нецелесообразно, т.к. приводит только к дополнительному расходу материала, без существенного увеличения теплоизолирующей способности. Уменьшение же толщины слоя менее 40 мм приводит к преждевременному затвердеванию жидкой фазы и нежелательному возрастанию теплопотерь в прибыльной части слитка.

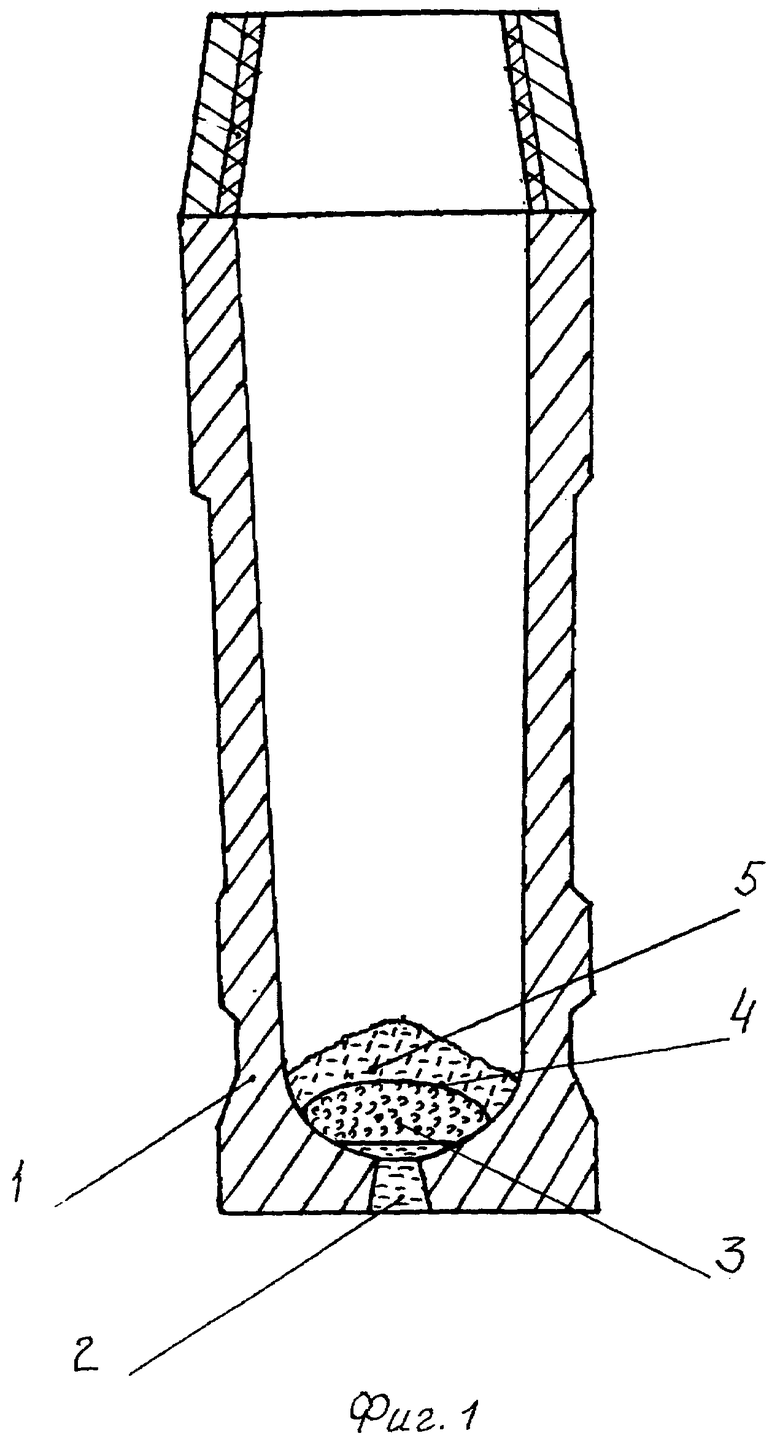

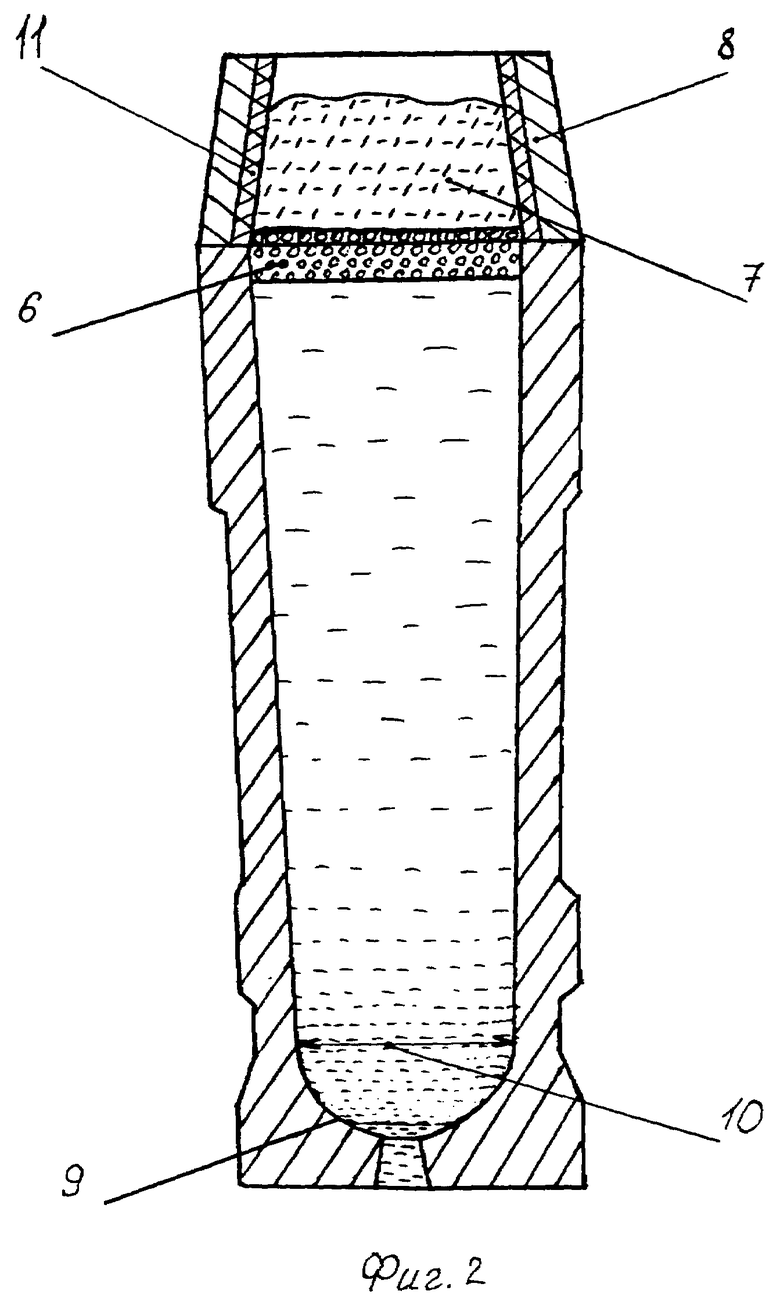

На фиг.1 схематически изображен профиль изложницы с расположением материалов после подачи первой части теплоизолирующего материала; на фиг.2 - после подъема жидкого шлака в прибыльную надставку и подачи второй части теплоизолирующего материала.

При поступлении в изложницу 1 жидкой стали 2 соприкасающаяся со сталью поверхность полиэтиленовой упаковки шлакообразующего материала 3 быстро расплавляется, но верхняя поверхность упаковки 4 сохраняется, предотвращая преждевременное смешение шлакообразующего материала с теплоизолирующим. При этом первая часть теплоизолирующего материала 5, масса которого рассчитывается по формуле, с учетом линейного размера изложницы 10, действуя как активный отражатель теплового излучения жидкой стали, фокусирует тепловую энергию в область компактного расположения шлакообразующего материала, что приводит к его энергичному плавлению уже непосредственно в донном сужении изложницы 9, тем самым, обеспечивая образование шлакового гарнисажа в донном сужении и, как следствие - требуемое качество поверхности слитка, включая его нижнюю часть.

Фиг.2 иллюстрирует расположение материалов на завершающей стадии разливки. По мере заполнения изложницы жидкой сталью образуется слой жидкого шлака 6, состоящий из собственно компонентов шлакообразующей смеси и частично из компонентов теплоизолирующей смеси, подаваемой в первой части. После подъема слоя жидкого шлака в прибыльную надставку 8, футерованную огнеупором 11, на его поверхность осуществляют подачу второй части теплоизолирующего материала 7, который обеспечивает теплоизоляцию расплава на период затвердевания и кристаллизации.

Пример 1. Осуществляют сифонную разливку стали марки 14ХН3МА в слитки весом 3.5 тонны. Шлакообразующую смесь состава (массовая доля, %): SiO2 - 25-35; CaO - 25-35; CaF2 - 4-10; С - 2-5; Аl2O3 - 5-8; MnO - 5-20; FeO - 0.5-2.0, подают в полиэтиленовом пакете на дно изложницы до начала разливки. Первую часть теплоизолирующей смеси, например «Изотерм 1600», состава (массовая доля, %): вспученный теплоизолирующий ингредиент ряда гидрослюд -30-50; углеродсодержащий ингредиент 10-30; пиролизующийся ингедиент 20-60, при Собщ. - 25, подают через 10 секунд после поступления жидкой стали в изложницу, весом, рассчитанным по формуле, при срединном значении коэффициента D=0.02 и значении L для данной изложницы, равном 430 мм. Причем подачу первой части теплоизолирующего материала осуществляют навалом. Вторую часть теплоизолирующего материала подают на шлак после его подъема в прибыльную надставку и формируют из него слой толщиной 100 мм. Полученные слитки прокатаны на сортовую заготовку (120 штук), которые подвергались ультразвуковому контролю, по результатам которого отбраковок не выявлено. Контроль макроструктуры проката, проведенный травлением темплетов подприбыльной части слитка, установил, что весь металл плотный.

Пример 2. Осуществляют сифонную разливку коррозионно-стойкой марки стали 13Х25Т в слитки 3.5 тонны. Шлакообразующую смесь на основе системы Аl2О3 - СаО - SiO2 - CaF2 - С подают так, как описано в примере 1. Первую часть теплоизолирующей смеси «Изотерм 1600» подают через 3 секунды после поступления металла в изложницу, в количестве, рассчитанном по формуле с коэффициентом D=0.01, при значении параметра изложницы L=420 мм, а вторую часть теплоизолирующего материала подают в прибыльную часть изложницы на сохранившийся в твердом состоянии остаточный слой теплоизолирующего материала, расположенный на жидком шлаке, и формируют слой из теплоизолирующего материала, равный 40 мм, причем подачу теплоизолирующей смеси производят в пакетированном виде, преимущественно в полиэтиленовых пакетах. Слитки прокатаны в сортовые заготовки сечением круг 60 мм. Из 130 заготовок, подвергнутых ультразвуковому контролю, отбраковок не выявлено. Контроль макроструктуры проката, проведенный травлением поперечных темплетов из подприбыльной части слитка, установил, что весь металл плотный. Контроль возможного науглероживания металла в процессе разливки осуществляли отбором и анализом проб металла: №1 - из-под сталеразливочного ковша вместе с маркировочной пробой и №2 - на заключительной стадии затвердевания слитка. Установлена их практическая идентичность. №1: Fe - осн.; Si - 0.43; Mn - 0.34; Cr-13.29; Ni - 0.23. №2: Fe - осн.; Si - 0.44; Mn - 0.33; Cr -13.30; Ni - 0.23.

Пример 3. Осуществляют сифонную разливку стали марки 30Х13 в слитки 4.5 тонны. Параметр изложницы L=540 мм. Шлакообразующая смесь и ее подача такие, как в примере 2. Теплоизолирующая смесь - «NERMAT AF» на основе золы рисовой шелухи, состава (массовая доля, %): SiO2 - 96; С - 2. Подачу первой части теплоизолирующей смеси производят через 15 секунд после поступления жидкой стали в изложницу, в количестве, рассчитанном по формуле, при D=0.02. При второй подаче теплоизолирующей смеси на слой шлака в прибыльной надставке изложницы формируют слой смеси, равный 130 мм. Контролируют качество поверхности слитка. Исключена отбраковка слитков по продольным трещинам. Слитки не подвергаются обточке или абразивной зачистке поверхности. Отсутствуют видимые дефекты поверхности. Слитки отдаются на передел без обработки поверхности.

Пример 4. Осуществляют сифонную разливку стали марки Ст45 спокойной в слитки 5.8 тонны. Теплоизолирующая смесь такая, как в примерах 1, 2. Шлакообразующая смесь - как в примере 2. Подача шлакообразующей смеси - согласно описанию в примерах. Подачу первой части теплоизолирующей смеси осуществляют через 7 секунд после поступления жидкой стали в изложницу в пакетированном виде. Ее количество рассчитывают по формуле, при значении коэффициента D=0.02 и значении параметра изложницы L=545 мм. При второй подаче теплоизолирующего материала на поверхность жидкого шлака, находящегося в прибыльной надставке изложницы, формируют слой из него толщиной 100 мм. Полученные слитки прокатаны в сортовую заготовку круг 90 мм. Из 1770 заготовок, подвергнутых ультразвуковому контролю, забраковано лишь 2 заготовки. Характеристика макроструктуры - плотная. При отсутствии видимых дефектов поверхности глубина обточки слитков не превышала 5 мм. Отбраковка горячекатаного сорта по волосовинам снижена на 30%.

Сущность изобретения состоит в том, что посредством раздельной подачи теплоизолирующего материала на контейнер со шлакообразующей смесью в донной части изложницы и на поверхность образовавшегося шлака в прибыльной части изложницы, подачи шлакообразующей смеси, помещенной в полиэтиленовый пакет на дно изложницы, перед поступлением жидкого металла в изложницу, рационально подобранных временных, массовых и линейных интервалов достигается наиболее эффективное сохранение физического тепла жидкого металла на протяжении всего времени разливки и затвердевания слитка, его направленное воздействие на скорость протекания плавления шлакообразующего материала и на качество получаемого слитка стали. При этом достигнута существенная экономия теплоизолирующего материала.

Для сравнительной оценки расхода теплоизолирующего материала по заявляемому способу и прототипу экспериментально установили, что объем теплоизолирующего материала, подаваемого в прибыльную часть изложницы на шлак, слоем толщиной 40-130 мм, может быть рассчитан по формуле объема усеченной пирамиды, в основании которой лежит квадрат с длиной стороны, равной расстоянию между футерованными стенами в основании прибыльной надставки.

Его объем равен V=1/3(l2+j2)(0.04-0.130), где: l - расстояние между футерованными стенами в основании прибыльной надставки, например для изложниц под слитки более 3-х тонн l порядка 460 мм; j - длина стороны верхнего основания пирамиды, образованной теплоизолирующим материалом в прибыльной части изложницы. Вес теплоизолирующего материала в прибыльной части выразится: М2=Vρ, где: ρ - насыпной вес теплоизолирующего материала, равный 190 кг/ м3.

Сравнительные данные по расходам теплоизолирующих материалов по заявляемому способу, рассчитанные с помощью формулы M1=ρ·(L2·D) и значений М2, и прототипу приведены в таблице.

мер №

кг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| Способ сифонной разливки стали и устройство для его осуществления | 1988 |

|

SU1585059A1 |

| Способ получения слитков | 1987 |

|

SU1470432A2 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| Устройство для получения слитков | 1990 |

|

SU1740120A1 |

| Способ получения слитков | 1977 |

|

SU712193A1 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

| Способ сифонной разливки стали | 1983 |

|

SU1154032A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

Способ включает подачу на дно изложницы шлакообразующего материала и раздельную подачу теплоизолирующего материала. Шлакообразующий материал помещен в полиэтиленовый контейнер. Подачу шлакообразующего материала производят до поступления в нее жидкого металла. Первую часть теплоизолирующего материала подают на полиэтиленовый пакет спустя 3-15 секунд после поступления в изложницу жидкого металла. Вторую часть подают на слой шлака либо на оставшийся на поверхности жидкого шлака слой теплоизолирующего материала после его подъема в прибыльную надставку изложницы. Количество теплоизолирующего материала, подаваемого в первой части, определяют по формуле M=ρ·(L2·D), где: М - количество теплоизолирующего материала, кг; ρ - насыпной вес теплоизолирующего материала, кг/м3; L - параметр изложницы - длина ребра нижней, сопрягающейся с донным сужением внутренней стенки изложницы, м; D=(0.01-0.03) - коэффициент, имеющий размерность длины. Вторую часть теплоизолирующего материала располагают слоем толщиной 40-130 мм. Обеспечивается уменьшение поверхностных дефектов и дефектов макроструктуры. 2 ил., 1 табл.

Способ теплоизоляции металла и шлака при разливке стали в изложницу, включающий последовательную подачу в изложницу с прибыльной надставкой шлакообразующего и теплоизолирующего материалов, отличающийся тем, что шлакообразующий материал подают на дно изложницы в полиэтиленовом пакете перед поступлением в нее жидкого металла, а подачу теплоизолирующего материала осуществляют раздельно частями, причем первую меньшую часть подают через 3-15 с после поступления жидкого металла в изложницу на внешнюю твердую поверхность полиэтиленового пакета, в которую заключен шлакообразующий материал, а вторую большую часть подают на слой жидкого шлака, либо на оставшийся на поверхности жидкого шлака слой теплоизолирующего материала после его подъема в прибыльную надставку изложницы, причем количество теплоизолирующего материала, подаваемого в первой части, определяют по формуле M=ρ·(L2·D), где М - количество теплоизолирующего материала, кг; ρ - насыпной вес теплоизолирующего материала, кг/м3; L - длина ребра нижней, сопрягающейся с донным сужением, внутренней стенки изложницы, м; D=(0,01-0,03) -коэффициент, имеющий размерность длины, а вторую часть теплоизолирующего материала подают слоем толщиной 40-130 мм.

| Способ утепления слитков | 1988 |

|

SU1614891A1 |

| Шлакообразующая смесь для разливки легированных сталей | 1984 |

|

SU1196129A1 |

| Способ подготовки изложниц к сифонной разливке рельсовой стали | 1982 |

|

SU1068214A1 |

| Способ сифонной разливки стали и устройство для его осуществления | 1988 |

|

SU1585059A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2017567C1 |

| Способ управления процессом флотации сульфидных руд | 1979 |

|

SU900859A1 |

| GB 1276018 A, 01.06.1972. | |||

Авторы

Даты

2011-01-27—Публикация

2008-06-02—Подача