«

Изобретение относится к цветной металлургии, в частности к изготовлению и капитальному ремонту подины алюминиевого электролизера, и является усовершенствованием устрбй- ства по авт.ев, № 990879.

Целью изобретения является повышение производительности труда и качества при набивке швов подины электролизера.

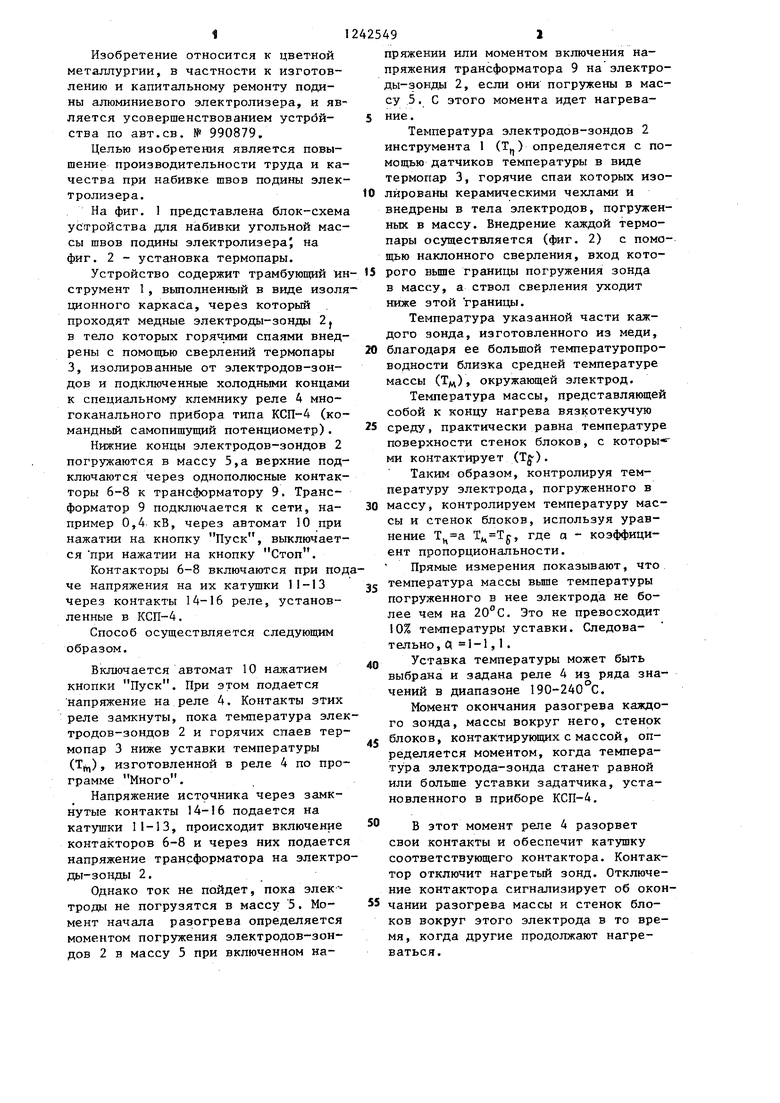

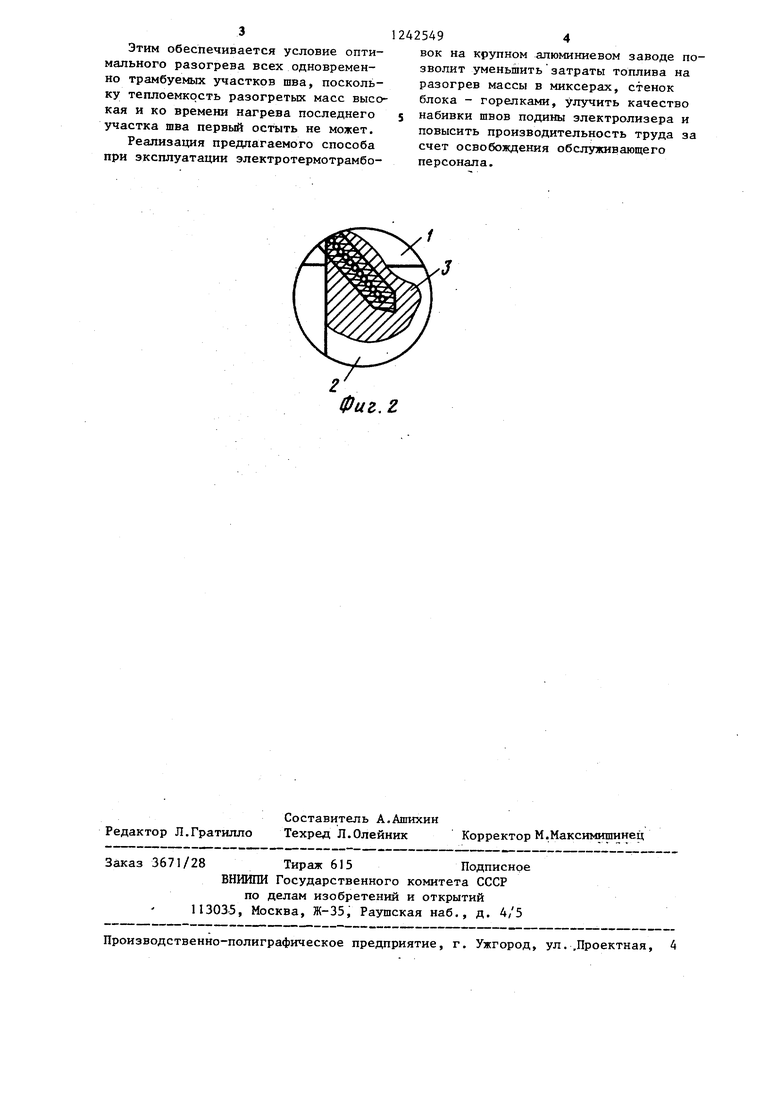

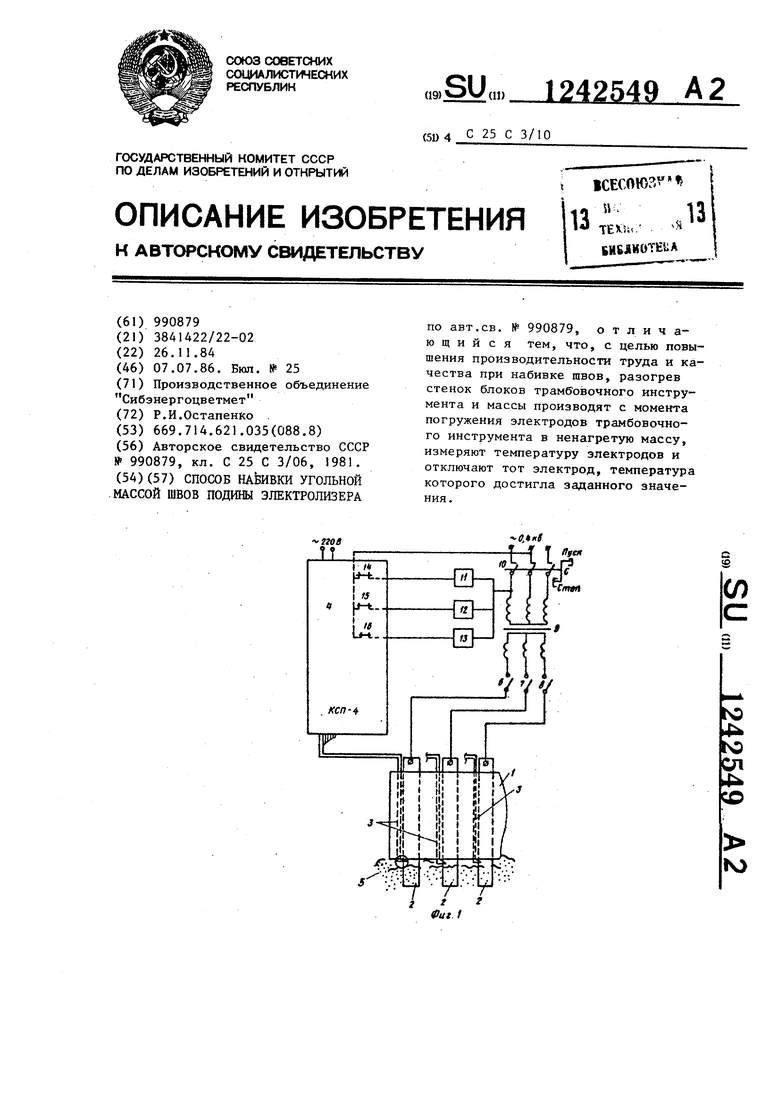

На фиг. 1 представлена блок-схема устройства для набивки угольной массы швов подины электролизера на фиг. 2 - установка термопары.

Устройство содержит трамбующий ин

струмент 1, вьтолненный в виде изоляционного каркаса, через который проходят медные электроды-зонды 2j в тело которых горячими спаями внедрены с помощью сверлений термопары 3, изолированные от электродов-зондов и подключенные холодными концами к специальному клемнику реле 4 многоканального прибора типа КСП-4 (командный самопишущий потенциометр).

Нижние концы электродов-зондов 2 погружаются в массу 5,а верхние подключаются через однополюсные контакторы 6-8 к трансформатору 9. Трансформатор 9 подключается к сети, например 0,4 кВ, через автомат 10 при нажатии на кнопку Пуск, выключается при нажатии на кнопку Стоп.

Контакторы 6-8 включаются при подче напряжения на их катушки 11-13 через контакты 14-16 реле, установленные в КСП-4.

Способ осуществляется следующим образом.

Включается автомат 10 нажатием кнопки Пуск. При этом подается напряжение на реле 4. Контакты этих реле замкнуты, пока температура электродов-зондов 2 и горячих спаев термопар 3 ниже уставки температуры (Т), изготовленной в реле 4 по программе Много.

Напряжение источника через замкнутые контакты 14-16 подается на катушки 1 1-13, происходит включение контакторов 6-8 и через них подается напряжение трансформатора на электроды-зонды 2.

Однако ток не пойдет, пока троды не погрузятся в массу 5. Момент начала разогрева определяется моментом погружения электродов-зондов 2 в массу 5 при включенном на

пряжении или моментом включения напряжения трансформатора 9 на электроды-зонды 2, если они погружены в массу 5. С этого момента идет нагревание.

Температура электродов-зондов 2 инструмента 1 (Т) определяется с помощью датчиков температуры в виде термопар 3, горячие спаи которых изолированы керамическими чехлами и внедрены в тела электродов, погруженных в массу. Внедрение каждой термопары осуществляется (фиг. 2) с помощью наклонного сверления, вход которого Bbmie границы погружения зонда в массу, а ствол сверления уходит ниже этой границы.

Температура указанной части каждого зонда, изготовленного из меди, благодаря ее большой температуропроводности близка средней температуре массы (Тд), окружающей электрод.

Температура массы, представляющей собой к концу нагрева вязкотекучую среду, практически равна температуре поверхности стенок блоков, с которы- - ми контактирует (Tj-).

Таким образом, контролируя температуру электрода, погруженного в массу, контролируем температуру массы и стенок блоков, используя уравнение Т..а

(,

где а - коэффици

ент пропорциональности.

Прямые измерения показывают, что температура массы вьше температуры погруженного в нее электрода не более чем на 20 С. Это не превосходит 10% температуры уставки. Следовательно, й| 1-1,1.

Уставка температуры может быть выбрана и задана реле 4 из ряда значений в диапазоне 190-240 С.

Момент окончания разогрева каждого зовда, массы вокруг него, стенок блоков, контактируиицих с массой, определяется моментом, когда температура электрода-зонда станет равной или больше уставки задатчика, установленного в приборе КСП-4.

В этот момент реле 4 разорвет свои контакты и обеспечит катушку соответствующего контактора. Контактор отключит нагретый зонд. Отключение контактора сигнализирует об оконании разогрева массы и стенок блоков вокруг этого электрода в то время , когда другие продолжают нагреваться.

Этим обеспечивается условие оптимального разогрева всех одновременно трамбуемых участков шва, поскольку теплоемкость разогретых масс высокая и ко времени нагрева последнего участка шва первьй остыть не может.

Реализация предлагаемого способа при эксплуатации электротермотрамбо12425494

БОК на крупном алюминиевом заводе позволит уменьшить затраты топлива на разогрев массы в миксерах, стенок блока - горелками, улучить качество 5 набивки швов подины электролизера и повысить производительность труда за счет освобождения обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля степени уплотнения углеродных масс | 1985 |

|

SU1282162A1 |

| Способ изготовления подины электролизера | 1988 |

|

SU1678907A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ НАБИВКИ ШВОВ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И ТЕМПЕРАТУРЫ ПОДОВОЙ МАССЫ | 1970 |

|

SU272567A1 |

| Способ набивки угольной массой швов подины электролизера | 1981 |

|

SU990879A1 |

| Устройство для защиты асинхронного электродвигателя | 1990 |

|

SU1765868A1 |

| УСТАНОВКА ДЛЯ НАБИВКИ ШВОВ ПОДИНЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВБ П Т 5д ту'?т | 1969 |

|

SU428039A1 |

| Подовый узел электролизера | 1989 |

|

SU1700102A1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАЗОГРЕВА РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПОСЛЕ ПРОСТОЯ | 1992 |

|

RU2009422C1 |

| Способ футеровки катода электролизера для получения алюминия | 1991 |

|

SU1826997A3 |

Фиг. г

Редактор Л.Гратилло Заказ 3671/28

Составитель А.Ашихин

Техред Л.Олейник Корректор М.Максимишинец

Тираж 615Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. .Проектная, 4

| Способ набивки угольной массой швов подины электролизера | 1981 |

|

SU990879A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-07-07—Публикация

1984-11-26—Подача