Изобретение относится к цветной металлургии и может быть использовано при изготовлении и капитальном ремонте катодного узла электролизера.

Целью изобретения является снижение расхода электроэнергии и повышение производительности.

При набивки каждого межблочного шва формируют электропроводящий слой толщиной меньше высоты шва с удельным на единицу длины электрическим сопротивлением, близким к соответствующему сопротивлению блока.

Электрический ток подводят к токопро- водящим стержням, наиболее удаленных друг от друга блоков по каждой стороне подины, остальные стержни изолируют друг от друга на время обжига. Электрический ток могут подводить к токопроводящим стержням наиболее удаленных друг от друга блоков и к стержню среднего блока по каждой стороне подины, остальные стержни изолируют друг от друга и источников на время обжига.

Удельное электрическое сопротивление электропроводящего слоя имеет порядок в начале нагрева и в конце обжига.

В качестве материала токопроводящего слоя (ТС) используют стальные или алюминиевые стружки, стальные или алюминиевые ленты из расчета порядка 1 кг на 1 п. м. шва, уплотненные сверху, снизу и по всему

О

VI со о о VI

свободному пространству между элементами коксовой пылью. Используют электродный графит, раздробленный до фракций 8-0,0 мм, и засыпают слоем высотой 40-50 мм.

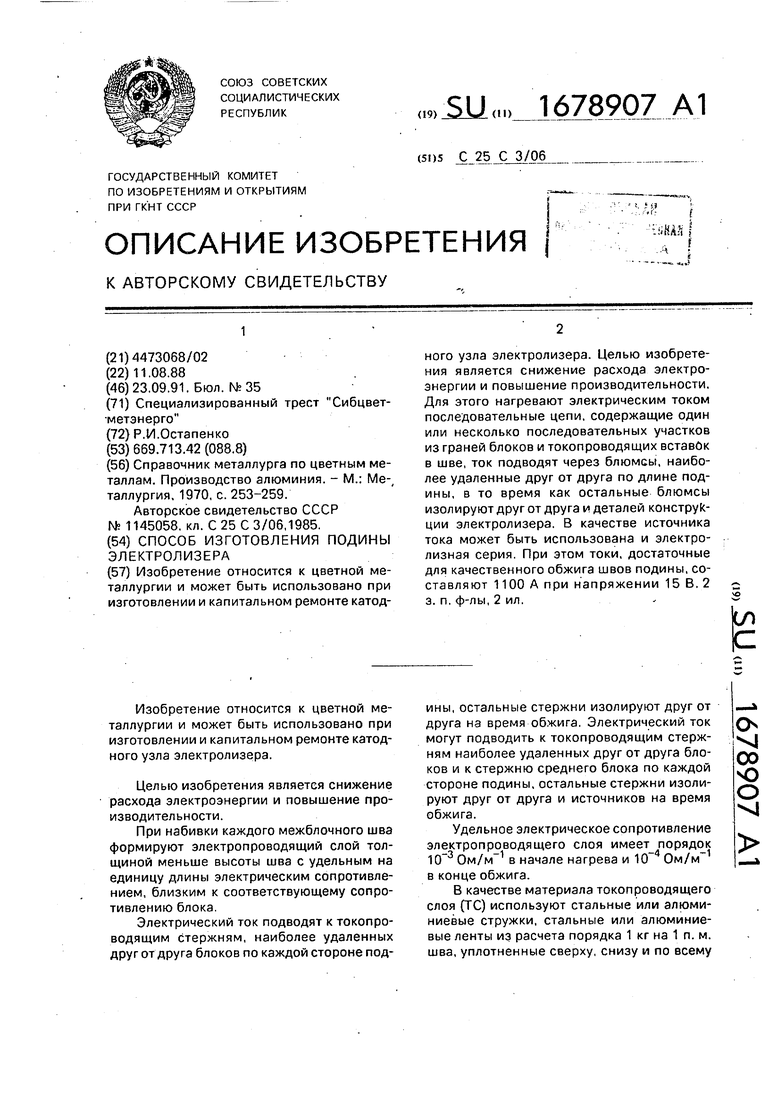

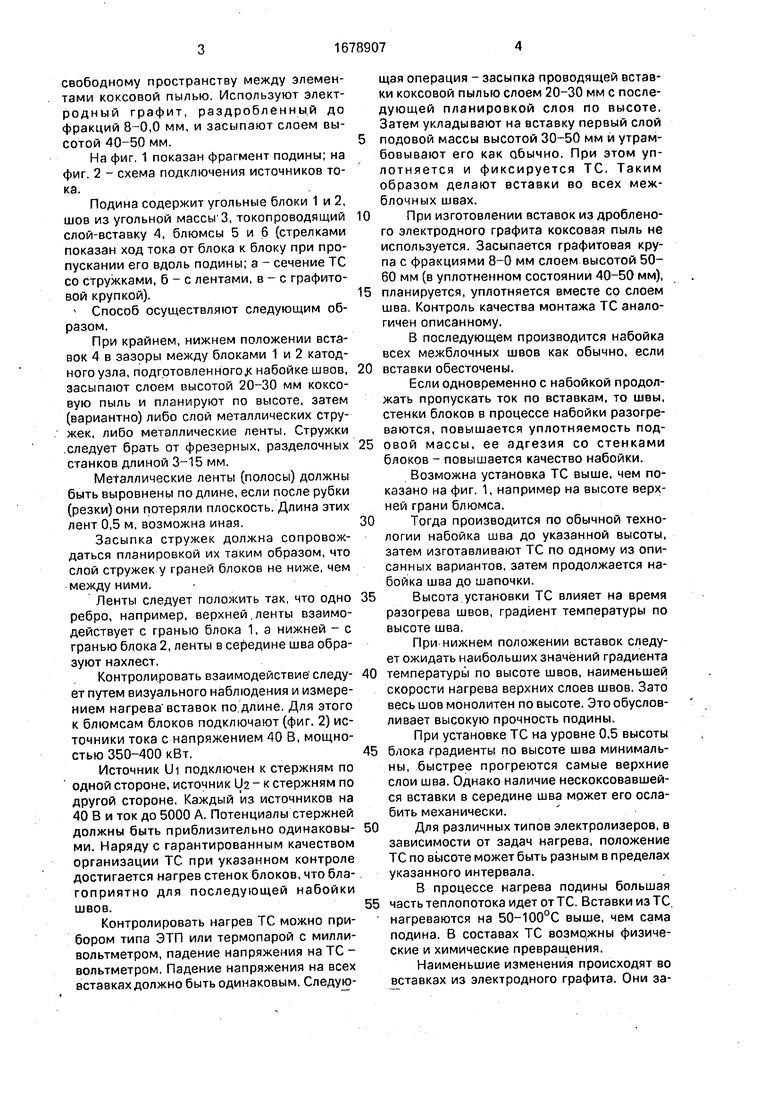

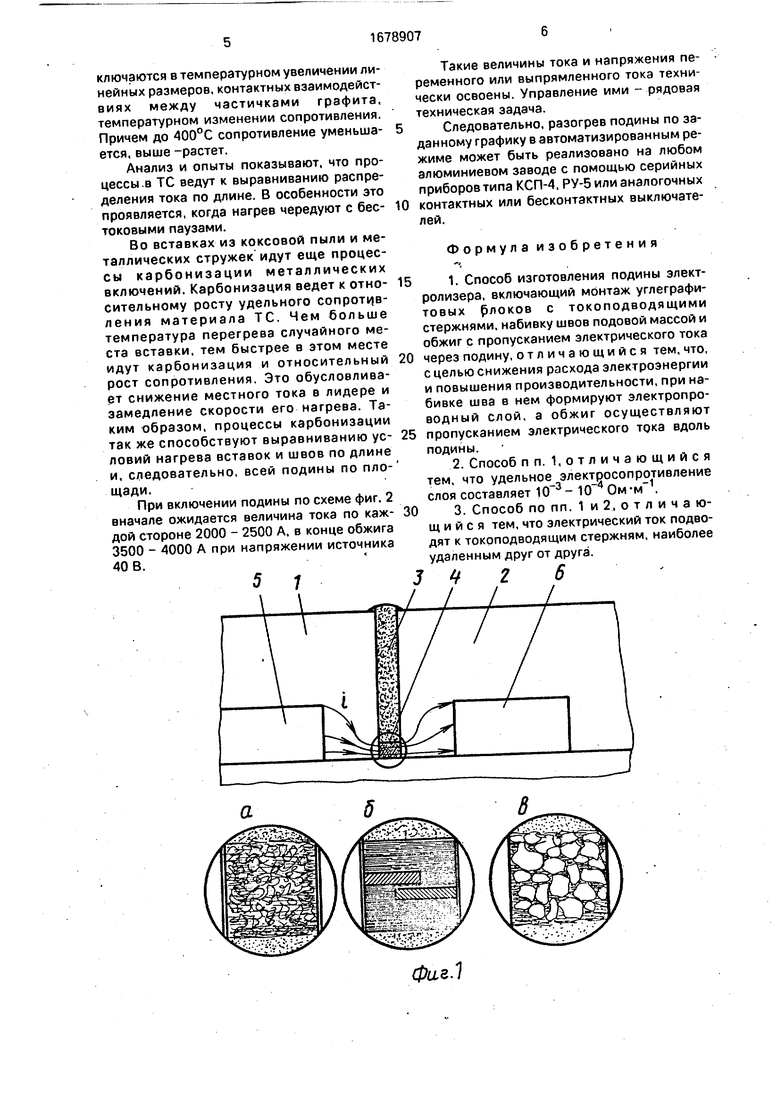

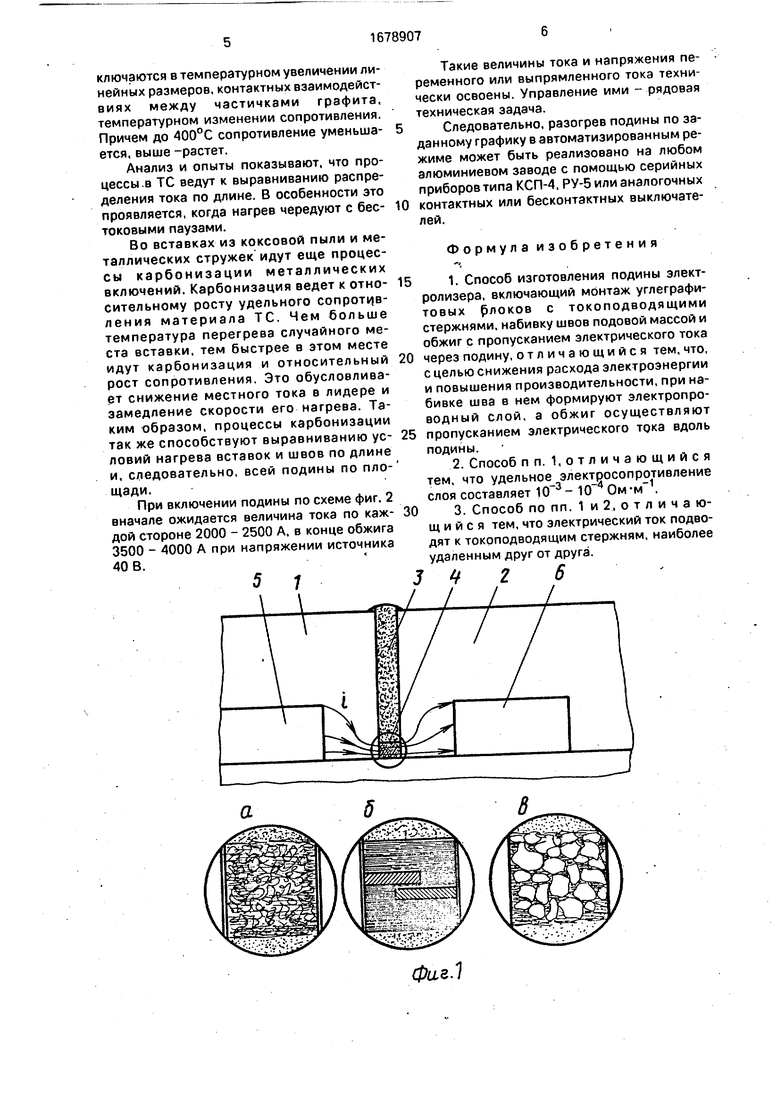

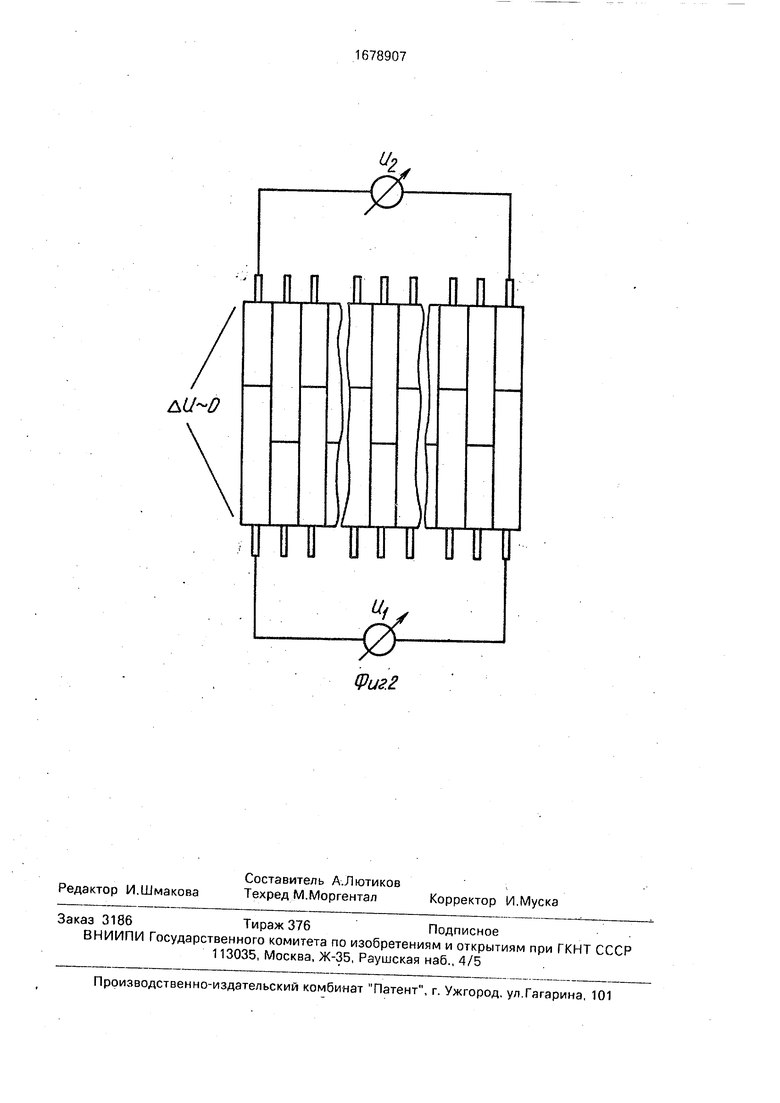

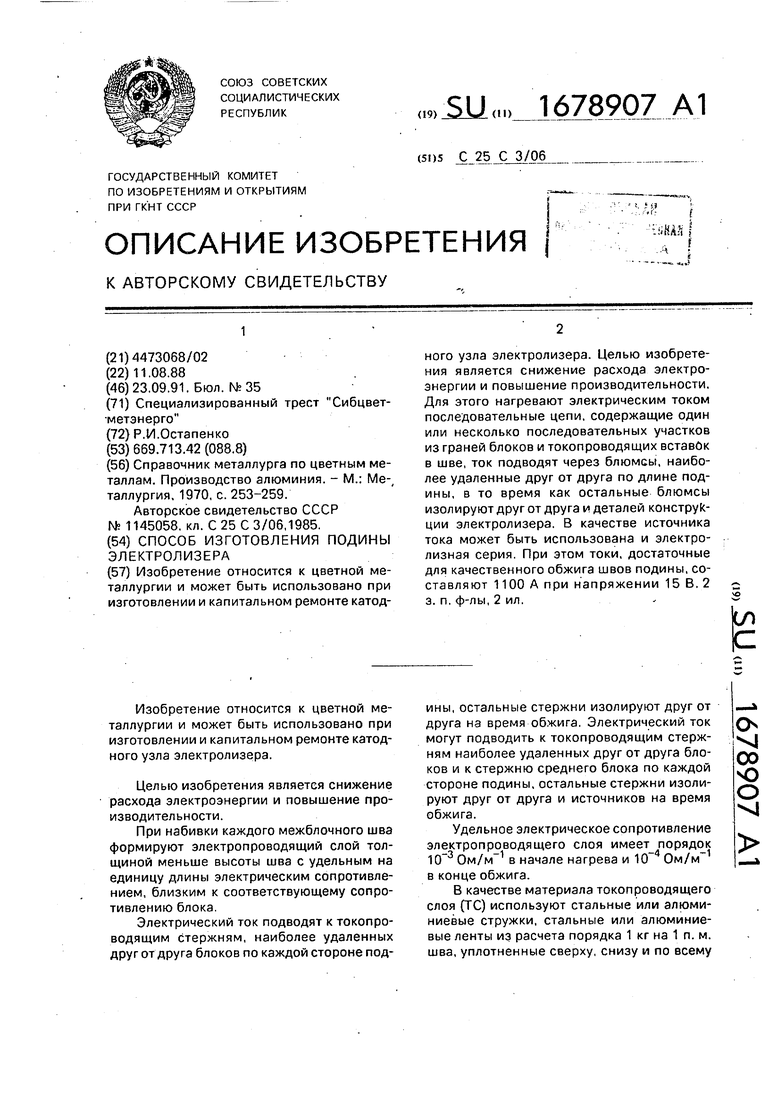

На фиг. 1 показан фрагмент подины; на фиг. 2 - схема подключения источников тока.

Подина содержит угольные блоки 1 и 2, шов из угольной массы 3, токопроводящий слой-вставку 4, блюмсы 5 и 6 (стрелками показан ход тока от блока к блоку при пропускании его вдоль подины; а - сечение ТС со стружками, б - с лентами, в - с графитовой крупкой).

Способ осуществляют следующим образом.

При крайнем, нижнем положении вставок 4 в зазоры между блоками 1 и 2 катодного узла, подготовленного набойке швов, засыпают слоем высотой 20-30 мм коксовую пыль и планируют по высоте, затем (вариантно) либо слой металлических стружек, либо металлические ленты. Стружки следует брать от фрезерных, разделочных станков длиной 3-15 мм.

Металлические ленты (полосы) должны быть выровнены по длине, если после рубки (резки) они потеряли плоскость. Длина этих лент 0,5 м, возможна иная.

Засыпка стружек должна сопровождаться планировкой их таким образом,что слой стружек у граней блоков не ниже, чем между ними.

Ленты следует положить так, что одно ребро, например, верхней ленты взаимодействует с гранью блока 1, а нижней - с гранью блока 2, ленты в середине шва образуют нахлест.

Контролировать взаимодействие следует путем визуального наблюдения и измерением нагрева вставок по длине. Для этого к блюмсам блоков подключают (фиг. 2) источники тока с напряжением 40 В, мощностью 350-400 кВт.

Источник DI подключен к стержням по одной стороне, источник U2 - к стержням по другой стороне. Каждый из источников на 40 В и ток до 5000 А. Потенциалы стержней должны быть приблизительно одинаковыми. Наряду с гарантированным качеством организации ТС при указанном контроле достигается нагрев стенок блоков, что бла- гоприятно для последующей набойки швов.

Контролировать нагрев ТС можно прибором типа ЭТП или термопарой с милливольтметром, падение напряжения на ТС - вольтметром. Падение напряжения на всех вставках должно быть одинаковым, Следующая операция - засыпка проводящей вставки коксовой пылью слоем 20-30 мм с последующей планировкой слоя по высоте. Затем укладывают на вставку первый слой

подовой массы высотой 30-50 мм и утрамбовывают его как обычно. При этом уплотняется и фиксируется ТС. Таким образом делают вставки во всех межблочных швах.

0 При изготовлении вставок из дробленого электродного графита коксовая пыль не используется. Засыпается графитовая крупа с фракциями 8-0 мм слоем высотой 50- 60 мм (в уплотненном состоянии 40-50 мм),

5 планируется, уплотняется вместе со слоем шва, Контроль качества монтажа ТС аналогичен описанному.

В последующем производится набойка всех межблочных швов как обычно, если

0 вставки обесточены.

Если одновременно с набойкой продолжать пропускать ток по вставкам, то швы, стенки блоков в процессе набойки разогреваются, повышается уплотняемость под5 овой массы, ее адгезия со стенками блоков - повышается качество набойки.

Возможна установка ТС выше, чем показано на фиг. 1, например на высоте верхней грани блюмса.

0 Тогда производится по обычной технологии набойка шва до указанной высоты, затем изготавливают ТС по одному из описанных вариантов, затем продолжается набойка шва до шапочки.

5 Высота установки ТС влияет на время разогрева швов, градиент температуры по высоте шва.

При нижнем положении вставок следует ожидать наибольших значений градиента

0 температуры по высоте швов, наименьшей скорости нагрева верхних слоев швов. Зато весь шов монолитен по высоте. Это обусловливает высокую прочность подины.

При установке ТС на уровне 0,5 высоты

5 блока градиенты по высоте шва минимальны, быстрее прогреются самые верхние слои шва. Однако наличие нескоксовавшей- ся вставки в середине шва может его ослабить механически.

0 Для различных типов электролизеров, в зависимости от задач нагрева, положение ТС по высоте может быть разным в пределах указанного интервала.

В процессе нагрева подины большая

5 часть теплопотока идет от ТС. Вставки из ТС нагреваются на 50-100°С выше, чем сама подина. В составах ТС возможны физические и химические превращения.

Наименьшие изменения происходят во вставках из электродного графита. Они заключаются в температурном увеличении линейных размеров, контактных взаимодействиях между частичками графита, температурном изменении сопротивления. Причем до 400°С сопротивление уменьша- ется, выше -растет.

Анализ и опыты показывают, что процессы в ТС ведут к выравниванию распределения тока по длине. В особенности это проявляется, когда нагрев чередуют с бес- токовыми паузами.

Во вставках из коксовой пыли и металлических стружек идут еще процессы карбонизации металлических включений. Карбонизация ведет к отно- сительному росту удельного сопроти.в- ления материала ТС. Чем больше температура перегрева случайного места вставки, тем быстрее в этом месте идут карбонизация и относительный рост сопротивления. Это обусловливает снижение местного тока в лидере и замедление скорости его нагрева. Таким образом, процессы карбонизации так же способствуют выравниванию ус- ловий нагрева вставок и швов по длине и, следовательно, всей подины по площади.

При включении подины по схеме фиг. 2 вначале ожидается величина тока по каж- дои стороне 2000 - 2500 А. в конце обжига 3500 - 4000 А при напряжении источника 40В.

5 1

Такие величины тока и напряжения переменного или выпрямленного тока технически освоены. Управление ими - рядовая техническая задача.

Следовательно, разогрев подины по заданному графику в автоматизированным режиме может быть реализовано на любом алюминиевом заводе с помощью серийных приборов типа КСП-4, РУ-5 или аналогочных контактных или бесконтактных выключателей.

Формула изобретения

1.Способ изготовления подины электролизера, включающий монтаж углеграфи- товых блоков с токоподводящими стержнями, набивку швов подовой массой и обжиг с пропусканием электрического тока через подину, отличающийся тем, что, с целью снижения расхода электроэнергии и повышения производительности, при набивке шва в нем формируют электропроводный слой, а обжиг осуществляют пропусканием электрического тока вдоль подины.

2.Способ пп. 1,отличающийся тем, что удельное электросопротивление слоя составляет .

3.Способ по пп. 1 и2.отличаю- щ и и с я тем, что электрический ток подводят к токоподводящим стержням, наиболее удаленным друг от друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подовый узел электролизера | 1989 |

|

SU1700102A1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ЕЕ МОНТАЖА | 1991 |

|

RU2037565C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1991 |

|

RU2037566C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| Способ монтажа подины электролизера | 1989 |

|

SU1694703A1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2120500C1 |

| Способ монтажа подины электролизера для получения алюминия | 1986 |

|

SU1420074A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2121528C1 |

| Катодное устройство алюминиевого электролизера | 1976 |

|

SU735662A1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2303653C2 |

Изобретение относится к цветной металлургии и может быть использовано при изготовлении и капитальном ремонте катодного узла электролизера. Целью изобретения является снижение расхода электроэнергии и повышение производительности. Для этого нагревают электрическим током последовательные цепи, содержащие один или несколько последовательных участков из граней блоков и токопроводящих вставок в шве, ток подводят через блюмсы, наиболее удаленные друг от друга по длине подины, в то время как остальные блюмсы изолируют друг от друга и деталей конструкции электролизера. В качестве источника тока может быть использована и электролизная серия. При этом токи, достаточные для качественного обжига швов подины, составляют 1100 А при напряжении 15 В. 2 з. п. ф-лы, 2 ил. у Ј

Фаг. 7

ILJLJLOJJ

Б

ПГТОТи 1

V

-&-

х

-&

&/

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| - М,: Me-, таллургия, 1970, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Способ обжига катодного и анодного устройств алюминиевого электролизера | 1983 |

|

SU1145058A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-09-23—Публикация

1988-08-11—Подача