Изобретение относится к весоизмерительной технике, в частности к способам весового дозирования сыпучих и жидких материалов.

Цель изобретения - повышение точности дозирования за счет уменьшения влияния изменений плотности материала, его реологических свойств и отло

жений на элементах регулирующего органа.

Способ непрерывного весового дозирования состоит из следующих операций, выполняемых .в приведенной последовательности:

измерение веса материала в емкости;

вычисление скорости изменения веса (определение весового расхода);

сравнение величины весового расхода с заданием;

управление положением регулирукнце- го органа для обеспечения стабилизации расхода;

контроль положения регулирующего органа;

запоминание положений регулирующего органа при последовательном достижении веса материала ряда заранее установленных дискретных значений;

догрузка материала в емкость при уменьшении веса до заданного минимального значения;

сравнение текущего значения веса в процессе догрузки с установленными дискретными значениями;

сравнение соответствующего запом- ненного значения положения регулирующего органа при совпадении величины и очередного установленного дискретного значения с фактическим положением регулирующего органа;

изменение положения регулирующего органа до совпадения с запомненным значением.

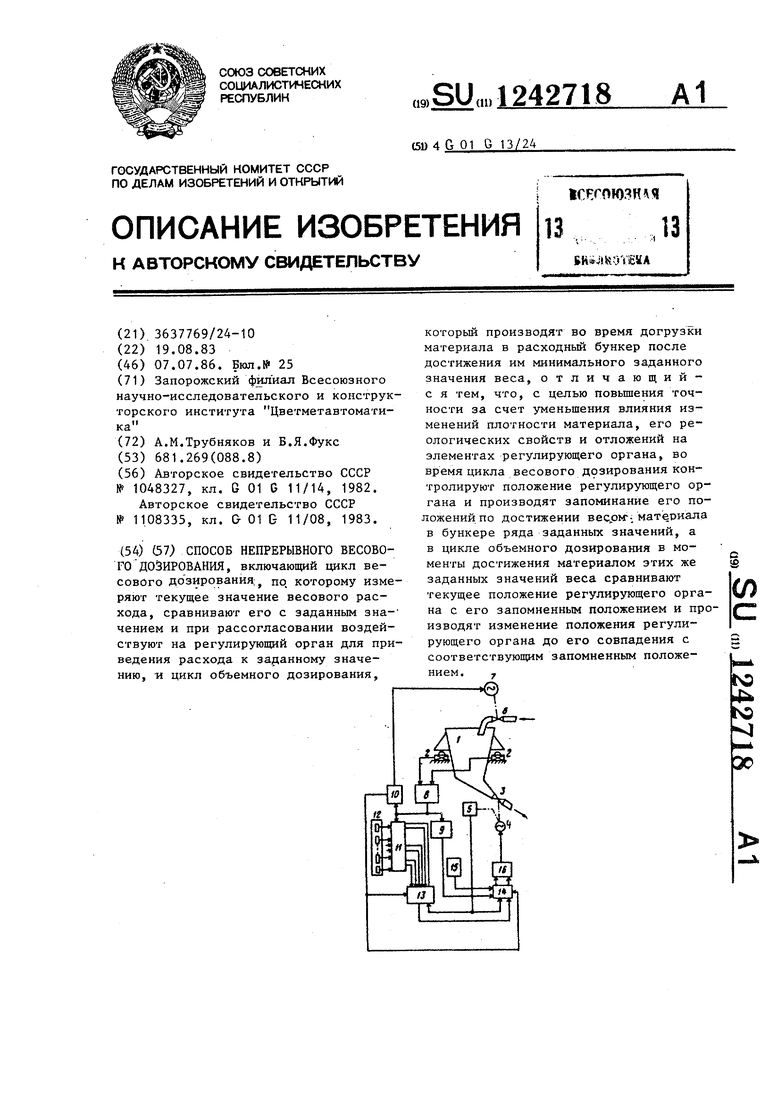

На чертеже представлено автоматическое устройство для реализации способа.

Устройство состоит из дозирующей емкости 1, установленной на датчиках 2 веса. На сливе емкости 1 установлен регулирующий пробковый кран 3, соединенный с исполнительным механизмом 4 с датчиком 5 уг ла поворота, Дпя подачи материала в емкость установлен пройковый кран 6, соединенный с исполнительным механизмом 7. Выходы датчиков 2 веса подключены к преобразователю 8, выход которого соединен с входом .дифференциатора 9, блоком 10

предельных значений и блоком 11 сравнения. Другие входы блока 11 сравнения соединены с выходами блока 12 установки дискретных значений, а выходы блока 11 сравнения подключены к входам выбора ячеек блока 13 памяти. К информационному входу блока 13 подключен выход датчика 5 угла поворота, а к его управляющему входу - выход

блока 10 предельных значений., другой выход которого соединен с исполнительным механизмом 7. Выход блока 13 подключен к входу коммутатора 14 сигналов. К другим входам коммутатора 14 подключены выход датчика 5 угла поворота, выход дифференциатора 9, выход блока 10 предельных значений и выход блока 15 задания производительности. Выходы коммутатора 14 сигналов под ключены к входу регулятора 16, выход которого подключен к исполнительному механизму 4.

Устройство работает следующим образом.

При заполнении емкости 1 через открытый пробковый кран 6 сигналы с

5

0

датчиков 2 веса, пропорциональные весу материала, поступают на вход преобразователя 8, где суммируются и Q преобразуются в стандартный цифровой сигнал, которьй поступает на входы дифференциатора 9,блока 10 предельных значений и блока 1 1 сравнения.При достижении весом материала верхнего дельного значения блок Юформирует сигналы, один из которых поступает на исполнительный механизм 7,закрывающий пробковый кран 6, а другой - на коммутатор 14 и блок 13 памяти. Последний устанавливается в режим запоминания, а коммутатор 14 подключает к регулятору 16 выходные сигналы дифференциатора 9 и блока 15 задания производительности.

Так как в этот период весовой расход материала, а следовательно и выходной сигнал дифференциатора равны нулю, регулятор 16 дает сигнал на открытие пробкового :крана 3 испол- нительньм м€ ханизмом 4, Пробковьй кран 3 открывается до тех пор, пока сигналы на входе регулятора 16 не станут равны между собой, далее угол открытия пробкового крана поддерживается с помош.ью регулятора 16 таким, чтобы обеспечивалось равенство текущего расхода заданному. При достижении весом (выходного сигнала преобразователя 8) -величины, равной величи5

не первого по порядку установленного дискретного значения, поступающей из блока 12 установок дискретных значений на блок 11 сравнения, на соответ- ствующем выходе последнего появляется сигнал, по которому происходит запоминание в одной, из ячеек блока 13 памяти значения, поступающего от датчика 5 урла поворота исполнительного механизма 4, соответствующего первому из установленных дискретньрс значений вес

По мере уменьшения веса материала в емкости 1 регулятор16, пйдцержива постоянный расход, постепенно увеличивает угол открытия крана 3, В это время по мере достижения весом ряда установленных с блока 12 дискретных значений, величины угла поворота записываются в соответствующие ячейки блока 13 памяти. По достижении весом материала нижнего предельного значения блок 10 выдает сигналы на исполнительный механизм 7, блок 13 памяти и блок 14 переключения сигналов. При этом блок 13 памяти устанавливается в режим вывода и считывания записанной информации, блок 14 отключает от регулятора 16 сигналы блоков 9 и 15, подключает сигналы от датчика 5 уг.Составитель В.В.Ширшов Редактор Н.Тупица Техред Н.Бонкало Корректор Ю. Луговая

Заказ 3688/36 Тираж 705Подписное

ВНИЖМ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ла поворота и о,т блока 13 памяти.

Кроме того,исполнительный механизм 7 открывает пробковый кран 6 и начинается подача материала в емкость 1. По мере набора веса и последовательного совпадения веса с установленными дискретными значениями в блоке 12 блок 11 сравнения на своих выходах фор мирует сигналы,подключающие к вькоду . блока 13 поочередно ячейки памяти, в которых записаны значения угла по-, ворота пробкового крана 3, обеспечивающие заданный расход материала при данном текущем значении веса материала в емкости. Эти значения угла поворота через коммутатор 14 вместе с сигналом фактической величины угла поворота от датчика 5 поступает на вход регулятора 16, которьй управляет исполнительным механизмом 4 таким образом, чтобы обеспечивался требуемый угол поворота для поддержания заданного расхода материала из емкости в период ее заполнения.

По достижении весом материала верх,- него предельного значения снова происходит переключение устройства на режим весового дозирования, и процесс |Повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовое дозирующее устройство непрерывного действия | 1976 |

|

SU564542A1 |

| ЦЕХ ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2004 |

|

RU2276568C1 |

| Устройство для автоматического контроля и регулирования режима безнапорного трубопроводного гидротранспорта | 1981 |

|

SU1000359A2 |

| Устройство для управления технологическим процессом | 1981 |

|

SU945852A1 |

| Устройство весового многокомпонентного дозирования | 1976 |

|

SU565218A1 |

| Система автоматического управления процессом дефекосатурации | 1972 |

|

SU440409A1 |

| Способ весового дозирования сы-пучЕгО МАТЕРиАлА и уСТРОйСТВОдля ЕгО РЕАлизАции | 1979 |

|

SU802806A1 |

| Система для управления периодическим процессом ферментации | 1989 |

|

SU1725203A1 |

| Система автоматического регулирования вентиляцией воздушного канала дымовой трубы | 1989 |

|

SU1656286A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Дозатор сыпучих материалов | 1982 |

|

SU1048327A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дозатор сыпучих материалов | 1983 |

|

SU1108335A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-07—Публикация

1983-08-19—Подача