2.Устройство для подготовки шихты для варки стекла, содержащее ус- тановх енный под углом к печи вращающийся барабан с загрузчиком шихты, смонтированным над верхней его частью, и трубопровод подачи теплоносителя, соединенный с нижней его частью, отличающееся тем что, с целью Повышения эффективности теплообмена, оно снабжено теплообменником для нагрева теплоносителя в виде сфер, нижняя часть которого со1

Изобретение относится к стекольной промьш1ленности, а именно к технологии и устройствам для подготовки шихты для варки стекла.

Цель изобретения - повьш1ение эфл

фективности теплообмена.

Теплоноситель, образованный на основе агломератов стекла, керамики стали, нержавеющей стали, алюминия, гравия или подобных им материалов, подают в теплообменник, где предварительно подогревают газами, отходящими из печи.

Подогретый теплообменник в виде сфер G размерами большимиj чем гранулы шихты, вводят в один конец цилиндрического барабана, вращаемого на наклонной оси. Шихту, которая должна быть подогрета, подают проти воходом путем введения ее с другого конца барабана. Теплоноситель используют для того, чтобы обеспечить подогрев шихты. Охлажденный теплоноситель рециркулируется обратно в бункер, а предварительно подогретая шихта поступает в печь.

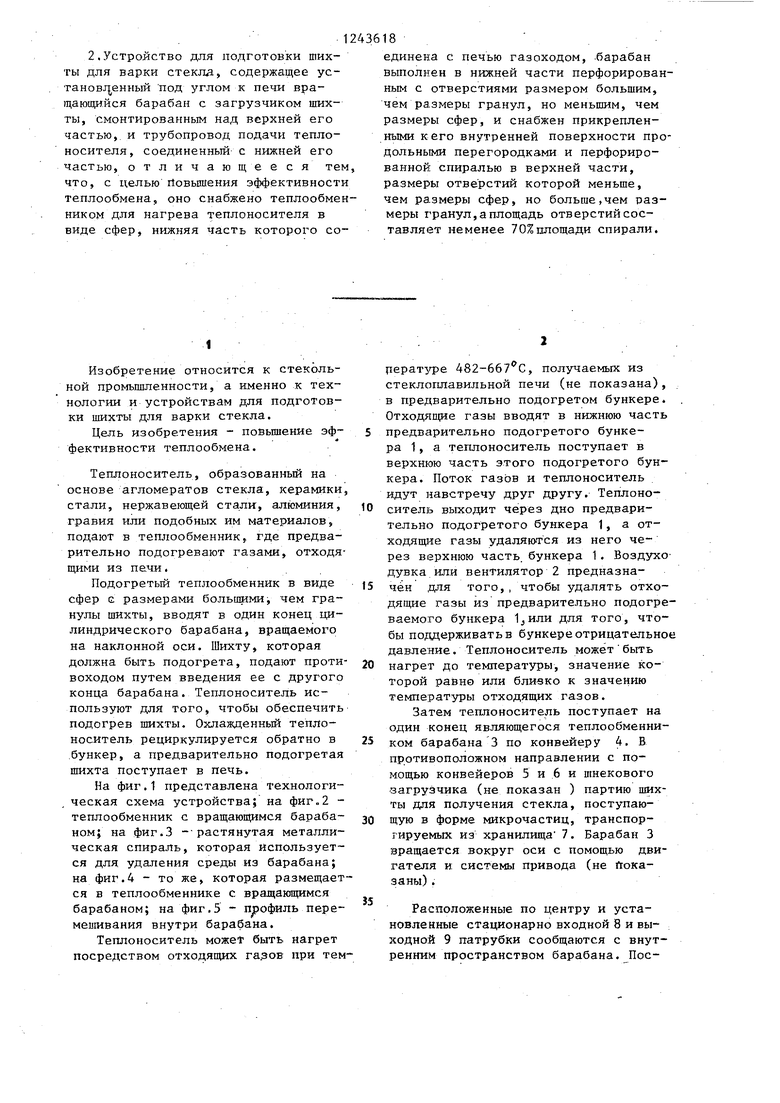

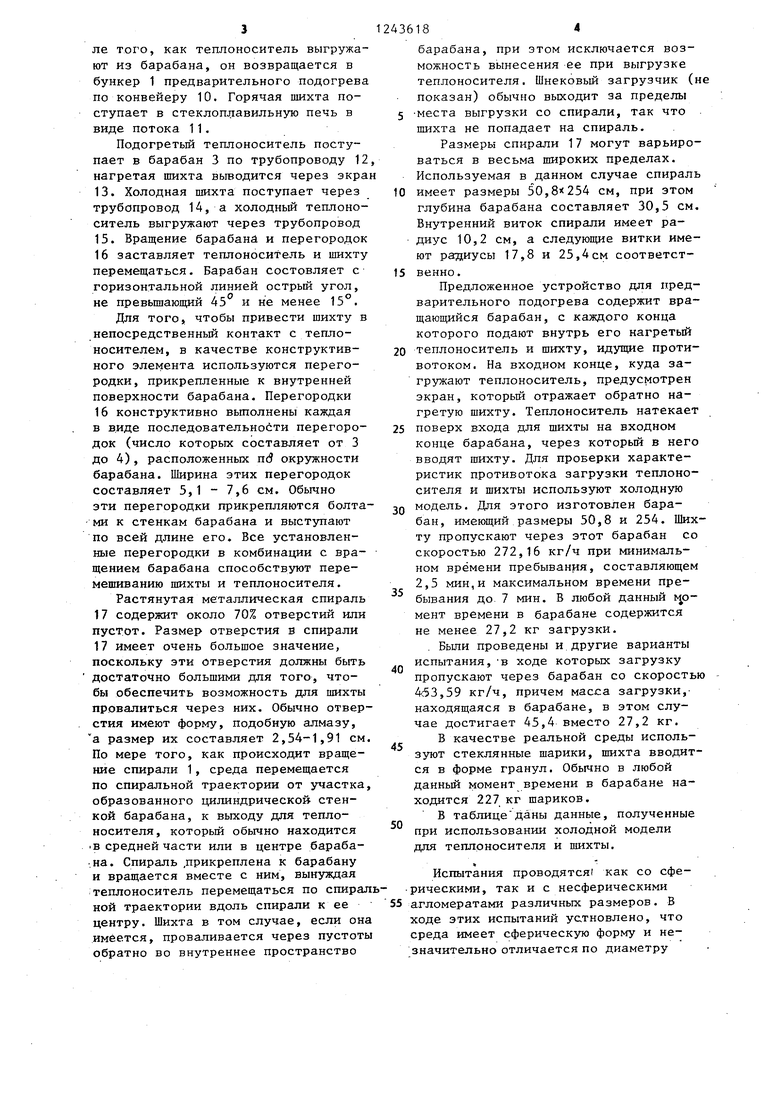

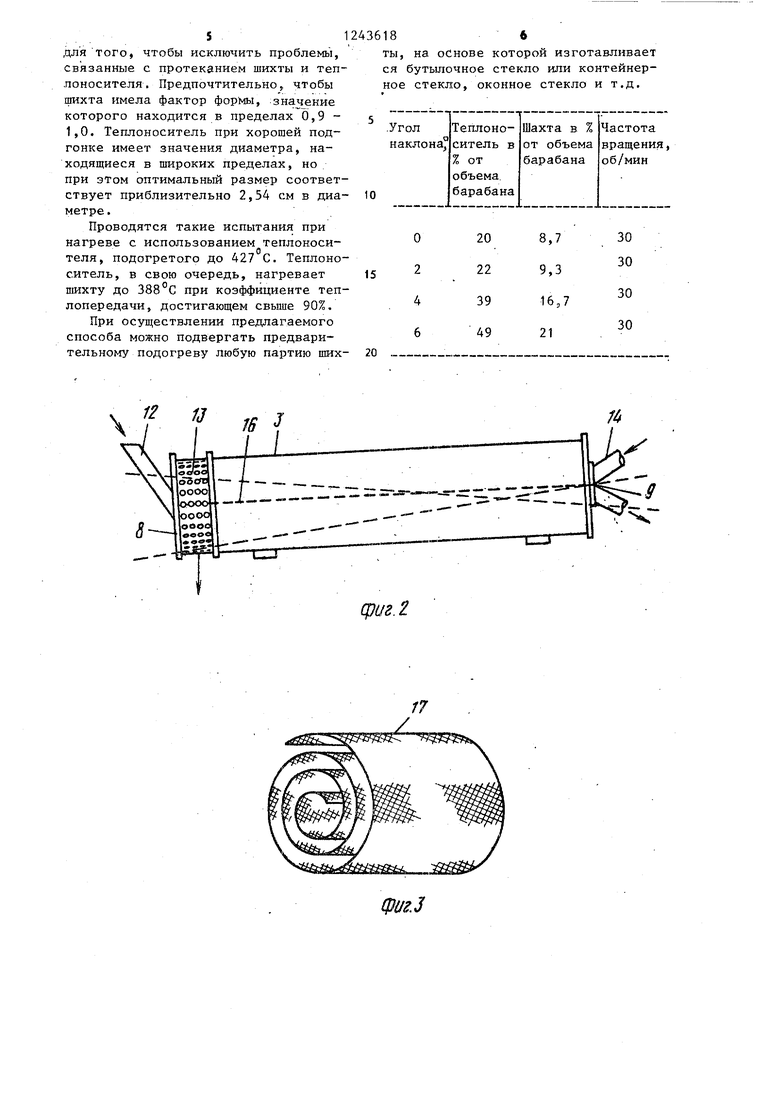

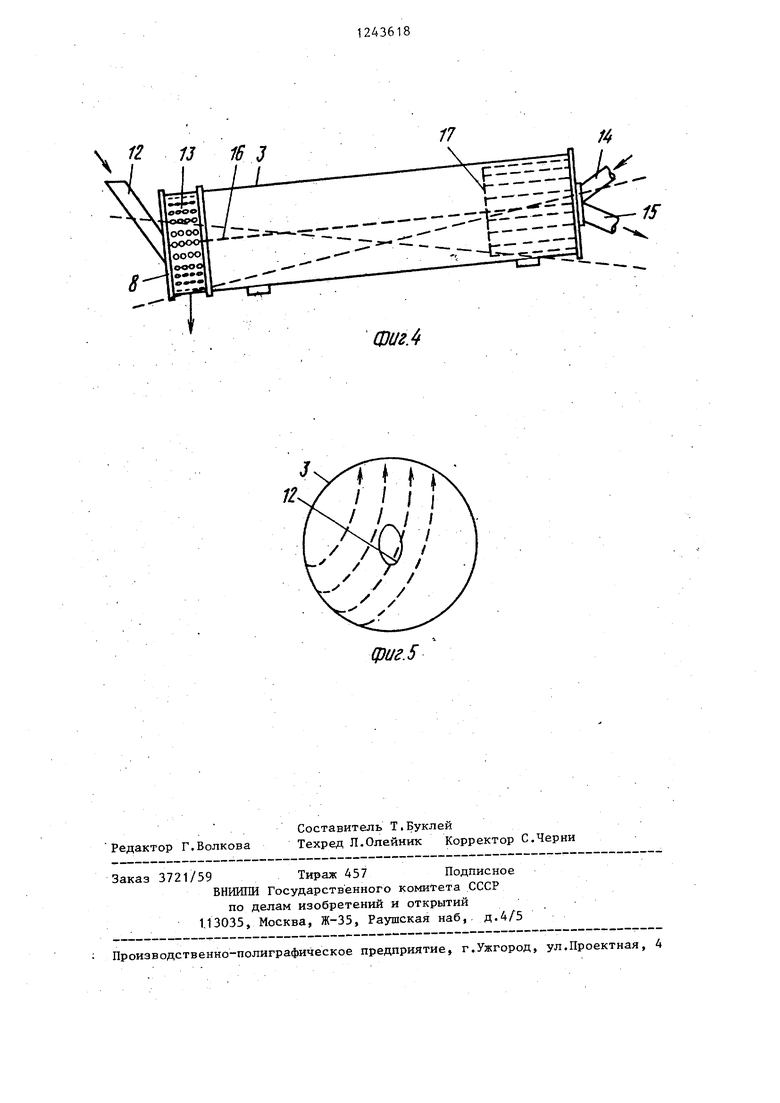

На фиг.1 представлена технологическая схема устройства; на фиг„2 - теплообменник с вращающимся барабаном; на фиг.З - растянутая металлическая спираль, которая используется для удаления среды из барабана; на фиг.4 - то же, которая размещается в теплообменнике с вращающимся барабаном; на фиг,5 - профиль перемешивания внутри барабана.

Теплоноситель может быть нагрет посредством отходящих газов; при темединена с печью газоходом, -барабан выполнен в нижней части перфорированным с отверстиями размером большим, чем размеры гранул, но меньшим, чем размеры сфер, и снабжен прикрепленными к его внутренней поверхности продольными перегородками и перфорированной спиралью в верхней части, размеры отверстий которой меньше, чем размеры сфер, но больше,чем размеры гранул, а площадь отверстий составляет неменее 70%ш1ощади спирали.

рератзфе 482-667 0, получаемых из стеклоплавильной печи (не показана), в предварительно подогретом бункере. Отходяпще газы вводят в нижнюю часть

предварительно подогретого бункера 1 , а теплоноситель поступает в верхнюю часть этого подогретого бункера. Поток газов и теплоноситель идут навстречу друг другу. Теплоноситель выходит через дно предварительно подогретого бункера 1, а от- ходящ -1е газы удаляются из него через верхнюю часть, бункера 1. Воздуходувка или вентилятор 2 предназначён ,цля того, , чтобы удалять отходящие газы из предварительно подогреваемого бункера для того, чтобы пo wepживaтьв бункереотрицательное давление. Теплоноситель может быть

нагрет до температуры, значение которой равно или близко к значению температуры отходящих газов.

Затем теплоноситель поступает на один конец являющегося теплообменником барабана 3 по конвейеру 4. В противоположном направлении с помощью конвейеров 5 и 6 и шнекового загрузчика (не показан ) партию шихты для получения стекла, поступающую в форме микрочастиц, транспортируемых из хранилища 7. Барабан 3 вращается вокруг оси с помощью двигателя и: системы привода (не Лока- заны).

Расположенные по центру и установленные стационарно входной 8 и выходной 9 патрубки сообщаются с внутренним пространством барабана. После того, как теплоноситель выгружают из барабана, он возвращается в бункер 1 предварительного подогрева по конвейеру 10. Горячая шихта поступает в стеклоплавильную печь в виде потока 11.

Подогретый теплоноситель поступает в барабан 3 по трубопроводу 12 нагретая шихта вьгеодится через экра 13. Холодная шихта поступает через трубопровод 14, а холодньй теплоноситель выгружают через трубопровод 15. Вращение барабана и перегородок 16 заставляет теплоноситель и шихту перемещаться. Барабан состовляет с горизонтальной линией острый угол, не превьш1ающий 45° и не менее 15°.

Для того, чтобы привести шихту в непосредственный контакт с теплоносителем, в качестве конструктивного элемента используются перегородки, прикрепленные к внутренней поверхности барабана. Перегородки

16конструктивно вьтолнены каждая

в виде последовательности перегородок (число которых составляет от 3 до 4), расположенных nd окружности барабана. Ширина этих перегородок составляет 5,1 - 7,6 см. Обычно эти перегородки прикрепляются болтами к стенкам барабана и выступают по всей длине его. Все установленные перегородки в комбинации с вращением барабана способствуют перемешиванию шихты и теплоносителя.

Растянутая металлическая спираль

17содержит около 70% отверстий или пустот. Размер отверстия в спирали 17 имеет очень большое значение, поскольку эти отверстия должны быть достаточно большими для того, чтобы обеспечить возможность для шихты провалиться через них. Обычно отверстия имеют форму, подобную алмазу,

а размер их составляет 2,54-1,91 см. По мере того, как происходит вращение спирали 1, среда перемещается по спиральной траектории от участка, образованного цилиндрической стенкой барабана, к выходу для теплоносителя, который обычно находится

в средней части или в центре бараба- ..на. Спираль .прикреплена к барабану

и вращается вместе с ним, вынуждая теплоноситель перемещаться по спиралной траектории вдоль спирали к ее центру. Шихта в том случае, если она имеется, проваливается через пустоты обратно во внутреннее пространство

барабана, при этом исключается возможность вынесения ее при выгрузке теплоносителя. Шнековый загрузчик (не показан) обычно выходит за пределы 5 -места выгрузки со спирали, так что шихта не попадает на спираль.

Размеры спирали 17 могут варьироваться в весьма широких пределах. Используемая в данном случае спираль 10 имеет размеры 50,8x254 см, при этом глубина барабана составляет 30,5 см. Внутренний виток спирали имеет радиус 10,2 см, а следующие витки имеют радиусы 17,8 и 25,4см соответст- 15 венно.

Предложенное устройство для предварительного подогрева содержит вращающийся барабан, с каждого конца которого подают внутрь его нагретый 0 теплоноситель и шихту, идущие противотоком. На входном конце, куда загружают теплоноситель, предусмотрен экран, которьш отражает обратно нагретую шихту. Теплоноситель натекает 5 поверх входа для шихты на входном конце барабана, через который в него вводят шихту. Для проверки характеристик противотока загрузки теплоносителя и шихты используют холодную Q модель. Для этого изготовлен барабан, имеющий размеры 50,8 и 254. Шихту пропускают через этот барабан со скоростью 272,16 кг/ч при минимальном времени пребывания, составляющем 2,5 мин,и максимальном времени пребывания до 7 мин. В любой данный цр- мент времени в барабане содержится не менее 27,2 кг загрузки.

. Были проведены и другие варианты испытания, В ходе которых загрузку пропускают через барабан со скоростью 463,59 кг/ч, причем масса загрузки,- находящаяся в барабане, в этом случае достигает 45,4 вместо 27,2 кг.

В качестве реальной среды используют стеклянные шарики, шихта вводится в форме гранул. Обычно в любой данный момент времени в барабане находится 227 кг шариков.

В таблице даны данные, полученные при использовании холодной модели для теплоносителя и шихты.

5

0

5

Испытания проводятся как со сфе- рическими, так и с несферическими 55 агломератами различных размеров. Б ходе этих испытаний устновлено, что среда имеет сферическую форму и незначительно отличается по диаметру

,цля того, чтобы исключить проблемь, связанные с протеканием шихты и теплоносителя. Предпочтительно,, чтобы шихта имела фактор формы, значение которого находится в пределах 0,9 - 1,0. Теплоноситель при хорошей подгонке имеет значения диаметра, находящиеся в широких пределах, но при этом оптимальный размер соответствует приблизительно 2,54 см в диа- метре.

Проводятся такие испытания при нагреве с теля,

ситель, в свою очередь, нагревает шихту до 388°С при коэффициенте теплопередачи, достигающем свьше 90%.

При осуществлении предлагаемого способа можно подвергать предварительному подогреву любую партию ших-

использованием теплоноси- подогретого до 427 С. Теплоноты, на основе которой изготавливает ся бутылочное стекло или контейнерное стекло, оконное стекло и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая стекловаренная печь | 1985 |

|

SU1344243A3 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Стекловаренная печь | 1977 |

|

SU628097A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА | 2005 |

|

RU2296927C2 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В СЕКЦИОННОМ АППАРАТЕ БАРАБАННОГО ТИПА С ПРОХОДНЫМИ ОТВЕРСТИЯМИ В ПЕРЕГОРОДКАХ МЕЖДУ СЕКЦИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2364451C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ | 2002 |

|

RU2242436C2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2009 |

|

RU2392235C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

1. Способ подготовки шихты для варки стекла в печи путем предварительного оплавления гранулированной шихты во вращающемся барабане с по- . мощью теплоно сителя, подаваемого в противотоке, отличающийся, тем, что, с целью повышения эффективности теплообмена, в качестве теплоносителя используют нагретые отходящими из печи газами сферы с размерами, большими, чем гранулы шихты, перемещаемые в барабане по спирали. О) hO 4i :А9 3 см &f

q)uz.l

фиг.З

fР 7

17

ф1/гА

Редактор Г.Волкова

Составитель Т,Буклей

Техред Л.Олейник Корректор С.Черни

Заказ 3721/59 Тираж 457 Подписное ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 1.13035, Москва, 1-35 Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фиг. 5

| Патент США № 4207943, кл.165-1, 17.06.80 | |||

| Патент США № 4099953, кл.65-335, 1978 | |||

| Стеклоплавильная печь для варки стекла из шихты с поваренной солью | 1940 |

|

SU66444A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-07-07—Публикация

1982-04-26—Подача