Изобретение относится к способам изготовления газоочистных и пылеулавливающих аппаратов, предназначенных для охраны воздушного бассейна и очистки технологических газов.

Цепью изобретения является повышение надежности электродов за счет повьпиения прочности мест соединения и их герметичности и ускорение процесса .изготовления электродов за счет ускорения процесса отверждения.

Способ осуществляют следующим образом.

Производят раскрой полимерных лент, многоканальных пластин, труб и т.д., удаление с их поверхности загрязнений. Затем на столе производят сборку электродов, нанесение на них покрытия, обладающего удельным электрическим сопротивлением 10 - Ю Ом-м. Через 30 мин после-этого производят монтаж и установку электродов в корпусе электрофильтра, где после установки коронирующих электна 1 м поверхности осадительных электродов, температура покрытия п этом составляет величину 0,6 (105 от температуры плавления полимерно

5 материала (электропроводящего поли пропилена) осадительных электродов при времени нагрева 0,3 от времени конверсии покрытия.

Пример 2. На полимерный -о

10 дите.льньй электрод, выполненный в

виде трубок, многоканальных или пл ких пластин, наносят электропровод щее покрытие, в качестве которого используют клей 88Н, в которьй вве

15 ден электропроводящий наполнитель. Удельное электрическое сопротивлен клеевого состава 10 Ом М. Через 30 МИН после нанесения покрытия н электроды последние устанавливают

20. в корпусе электрофильтра. После-ус тановки коронирующей системы произ водят нагрев и отверждение нанесен го покрытия от действия электричес ких пробоев межэлектродного промеж

35

родов производят окончательное отверж-35 ка постоянным током силой 0,15 мА дение нанесенного покрытия от действия электрических пробоев межэлектродного промежутка постоянным током силой 0,15-0,25 мА на 1 .м поверхности осадительного электрода, а напряжение на осадительный электрод подают таким, чтобы температура слоя покрытия составляла 0,6-0,8 от температуры плавления полимерного материала осадительных электродов при времени нагрева - до окончания жизнеспособности покрытия. .

Пример 1. На полимерный оса- дительньм электрод, выполненный в

виде трубок, многоканальных или плоских пластин, наносят электропроводящее покрытие, в качестве которого используют эпоксидную смолу с аминным отвер- дителем (полиэтиленамином), пластификатором (дибутилфталитом) и наполнителем (сажей).

Уд12льное электрическое сопротивление модифицированной подобным образом смолы составляет 10 Ом-м при соответствующем введении сажи.

на 1 м поверхности осадительных электродов, температура покрытия п этом составляет величину 0,8 (140 от температуры плавления полимерно

30 материала (электропроводящего поли пропилена) осадительных электродов при времени нагрева 0,1 от степени конверсии клеевого состава.

Характеристики покрытия приведе в табл., 1-3,

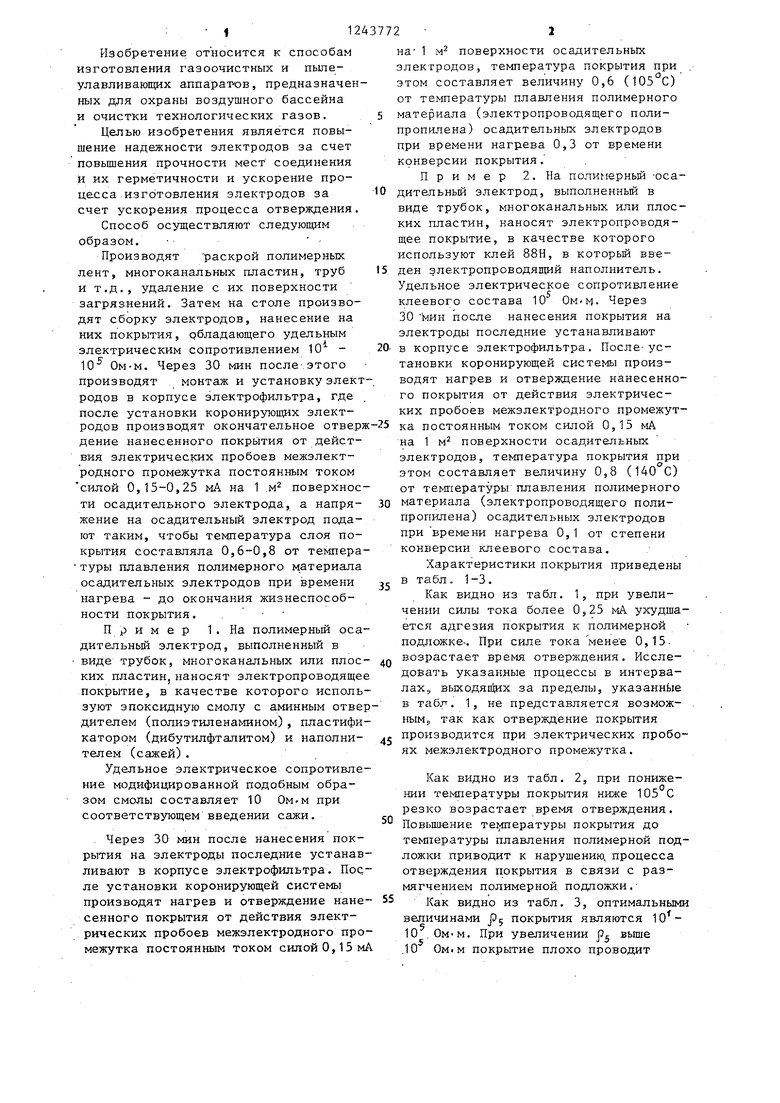

Как видно из табл, 1, при увели чении силы тока более 0,25 мА ухуд ется адгезия покрытия к полимерной подложке-. При силе тока мене е 0,15 возрастает время отверждения. Иссл довать указанные процессы в интерв лах,, выходящих за пределы, указанн в табл, 1, не представляется возмо ным,, так как отверждение покрытия

., производится при электрических про ях межэлектродного промежутка.

40

Как видно из табл, 2, при пониж нии те1.чпературы покрытия ниже 105 резко возрастает время отверждения Повышение тег ературы покрытия до

Через 30 мин после нанесения покрытия на электроды последние устанавливают в корпусе электрофильтра. После установки коронирующей системы производят нагрев и отверждение нанесенного покрытия от действия электрических пробоев межэлектродного промежутка постоянным током силой 0,15 мА

на 1 м поверхности осадительных электродов, температура покрытия при . этом составляет величину 0,6 (105 С) от температуры плавления полимерного

материала (электропроводящего полипропилена) осадительных электродов при времени нагрева 0,3 от времени конверсии покрытия.

Пример 2. На полимерный -осадите.льньй электрод, выполненный в

виде трубок, многоканальных или плоских пластин, наносят электропроводящее покрытие, в качестве которого используют клей 88Н, в которьй введен электропроводящий наполнитель. Удельное электрическое сопротивление клеевого состава 10 Ом М. Через 30 МИН после нанесения покрытия на электроды последние устанавливают

в корпусе электрофильтра. После-установки коронирующей системы производят нагрев и отверждение нанесенного покрытия от действия электрических пробоев межэлектродного промежут

ка постоянным током силой 0,15 мА

на 1 м поверхности осадительных электродов, температура покрытия при этом составляет величину 0,8 (140 С) от температуры плавления полимерного

материала (электропроводящего полипропилена) осадительных электродов при времени нагрева 0,1 от степени конверсии клеевого состава.

Характеристики покрытия приведены в табл., 1-3,

Как видно из табл, 1, при увеличении силы тока более 0,25 мА ухудшается адгезия покрытия к полимерной подложке-. При силе тока мене е 0,15- возрастает время отверждения. Исследовать указанные процессы в интервалах,, выходящих за пределы, указанное в табл, 1, не представляется возмож- . ным,, так как отверждение покрытия

производится при электрических пробоях межэлектродного промежутка.

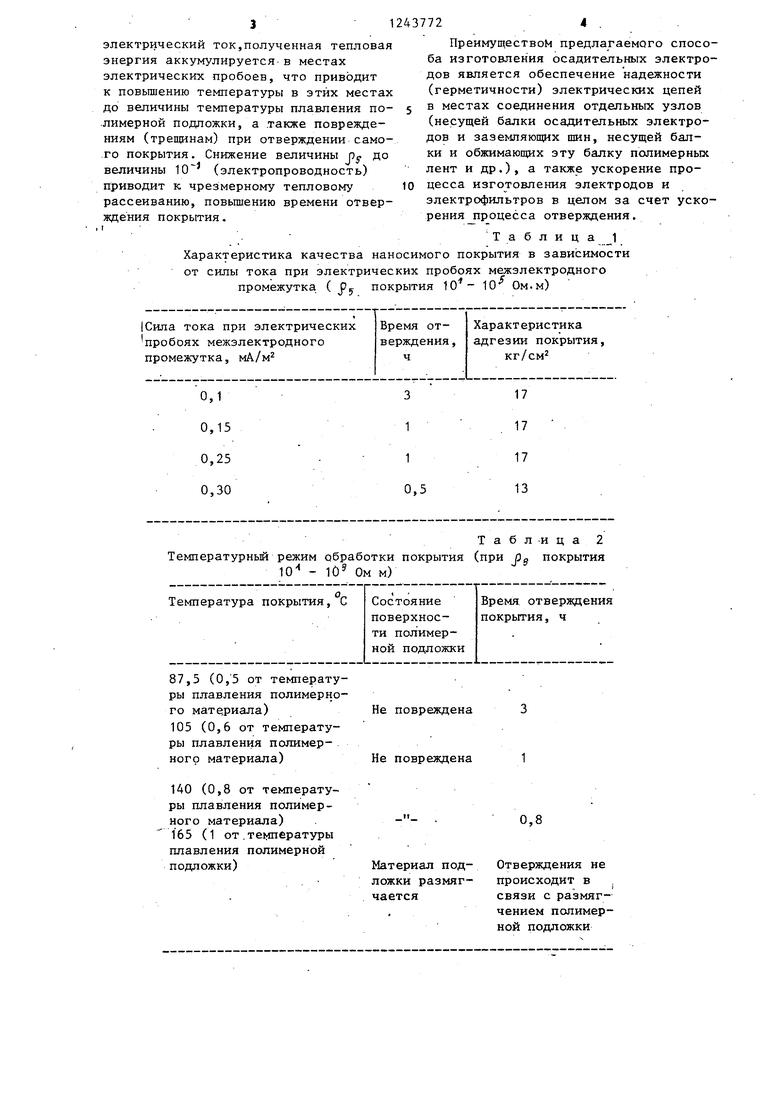

Как видно из табл, 2, при понижении те1.чпературы покрытия ниже 105 С резко возрастает время отверждения, Повышение тег ературы покрытия до

температуры плавления полимерной под- ЛОЖ1Ш приводит к нарушению, процесса отверждения покрытия в связи с размягчением полимерной подложки.

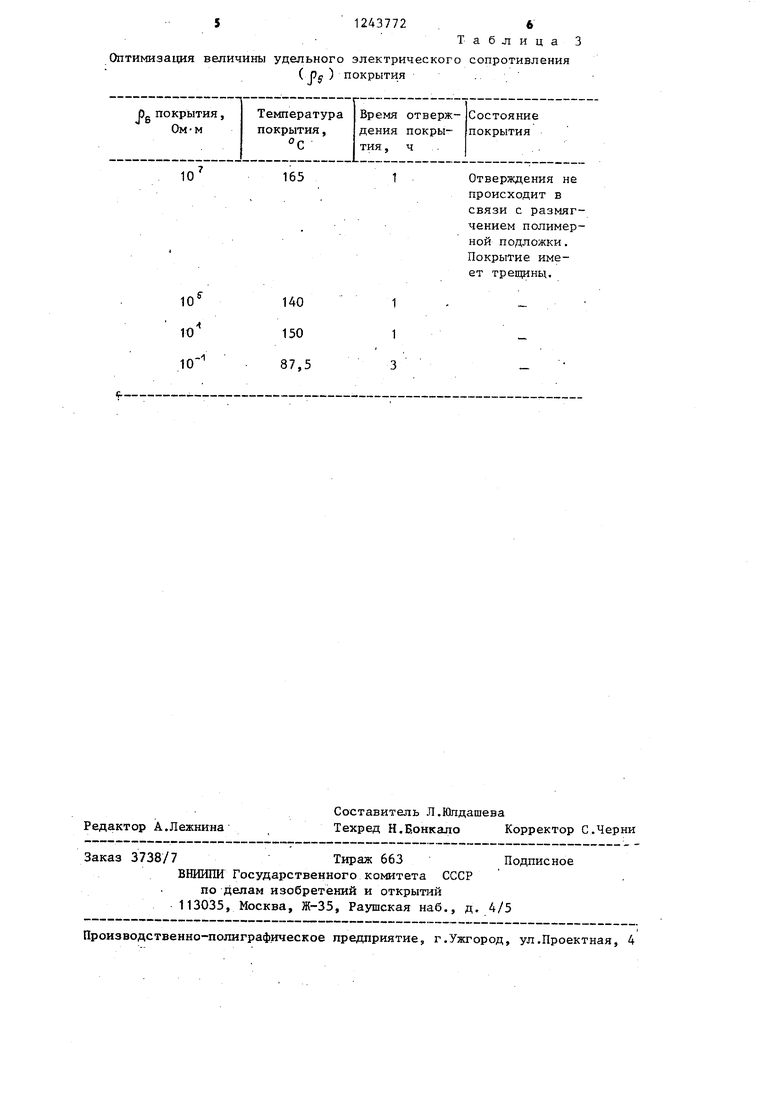

Как видно из табл, 3, оптимальными величинами р покрытия являются 10 .Ом М. При увеличении р выше .10 OMiM покрытие плохо проводит

электрический ток,полученная тепловая энергия аккумулируется- в местах электрических пробоев, что приводит к повьшению температуры в этих местах до величины температуры плавления полимерной подложки, а .также повреждениям (трещинам) при отверждении самого покрытия. Снижение величины р до величины 10 (электропроводность) приводит к чрезмерному тепловому рассеиванию, повышению времени отверждения покрытия.

Таблица

Характеристика качества наносимого покрытия в зависимости от силы тока при электрических пробоях межэлектродного промежутка ( р покрытия 10 Ом.м)

Температурньй

режим обработки покрытия (при J3g покрытия 10 - Ю Ом м)

87,5 (0,5 от температуры плавления полимерного мате.риала) 105 (0,6 от температуры плавления полимерного материала)

140 (0,8 от температуры плавления полимерного материала) 165 (1 от .те шературы плавления полимерной подложки)

Преимуществом предлагаемого способа изготовления осадительных электродов является обеспечение надежности (герметичности) электрических цепей в местах соединения отдельных узлов (несущей балки осадительных электродов и заземляющих шин, несущей балки и обжимающих эту балку полимерных лент и др.), а также ускорение процесса изготовления электродов и электрофильтров в целом за счет ускорения процесса отверждения.

Таблица 2

Не повреждена

Не повреждена

0,8

Отверждения не происходит в . связи с размягчением полимерной подложки

5 1243772 . 6

Т а б л и ц а 3

Оптимизация величины удельного электрического сопротивления

( РУ ) покрытия

10

165

10

140

10

150

10

-1

87,5

Редактор А.Лежнина

Составитель Л.Юлдашева

Техред Н.Еонкало Корректор С.Черни

Заказ 3738/7Тираж 663Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Отверждения не происходит в связи с размягчением полимерной подложки. Покрытие имеет трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ПОЛИМЕРНОГО ЭЛЕКТРОФИЛЬТРА | 1989 |

|

RU2023515C1 |

| Способ изготовления полимерных электродов электрофильтра | 1983 |

|

SU1153988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОРОНИРУЮЩИХ ЭЛЕКТРОДОВ | 1991 |

|

RU2046021C1 |

| ЭЛЕКТРОФИЛЬТР | 1987 |

|

SU1815843A1 |

| ЭЛЕКТРОФИЛЬТР ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2000 |

|

RU2169621C1 |

| Осадительный электрод электрофильтра | 1980 |

|

SU939036A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВОСПЛАМЕНЕНИЯ ПРОДУКТОВ НЕСГОРЕВШЕГО ТОПЛИВА В ЭЛЕКТРОФИЛЬТРЕ | 2017 |

|

RU2658186C1 |

| Осадительный электрод электрофильтров | 1981 |

|

SU937022A1 |

| Способ изготовления осадительного электрода | 1980 |

|

SU980774A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ И ЭЛЕКТРОФИЛЬТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122472C1 |

| Способ изготовления осадительного электрода | 1980 |

|

SU980774A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-07-15—Публикация

1984-07-27—Подача