S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ПОЛИМЕРНОГО ЭЛЕКТРОФИЛЬТРА | 1989 |

|

RU2023515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2582695C1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| Теплостойкое защитное органосиликатное покрытие для АЭС | 2019 |

|

RU2748705C2 |

| Способ изготовления пластинчатых осадительных электродов электрофильтра | 1980 |

|

SU971428A1 |

| Способ изготовления осадительных электродов мокрого электрофильтра | 1984 |

|

SU1243772A1 |

| Способ определения адгезионной способности полимерных покрытий и клеев на металле | 1982 |

|

SU1086380A1 |

| Осадительный электрод электрофильтров | 1981 |

|

SU937022A1 |

| Кремнийорганическая композиция для защиты изделий электронной техники | 2016 |

|

RU2631820C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЛИНЕЙНО-ЛЕСТНИЧНОГО СИЛОКСАНОВОГО БЛОК-СОПОЛИМЕРА ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2020 |

|

RU2727373C1 |

ел

со

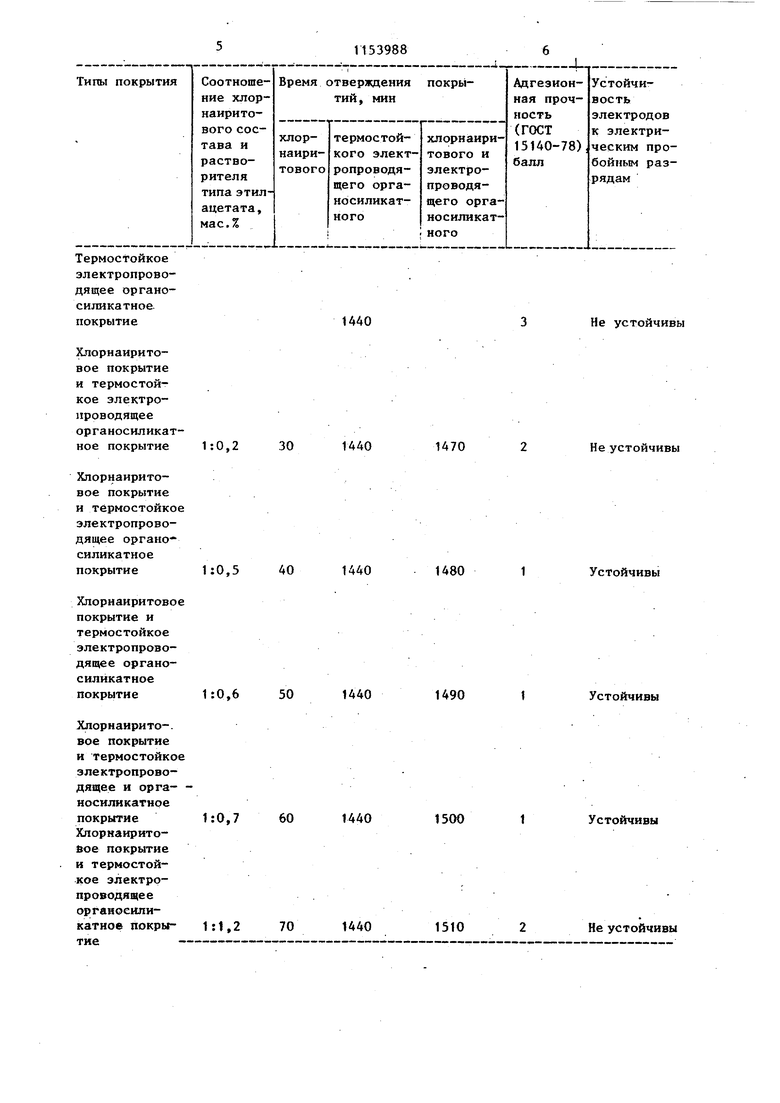

00 00 Изобретение относится к области изготовления газоочистных и пылеулав ливающих устройств, предназначенных для очистки технологических газов и охраны воздушного бассейна, и может найти широкое применение в химической и нефтехгадической промьшшенности. Известен способ изготовления элек тродньпс узлов злектро4)ильтра, по которому предусматривается применение осадительных электродов из полимерных материалов и использование влаго отталкивающих термостойких покрытий CiL Недостатком известного способа из готовления электродов электрофильтро является применение коронирующих электродов, вьтолненных в виде монолитного тела с ситалловьми изолируЮ1ЩШИ вкладьшами, на которые наносят влагоотталкивающее покрытие. Применение ситаллового изолирующего вкл дыша усложняет и удорожает технологию изготовления ввиду многостадийности и необходимости введения дорогостоящих инициаторов кристаллизации. Кроме того, применение полимерных осадительных электродов без предохранительных покрытий не обеспечивает их защиту от воздействия электрических пробойных разрядов. Цель изобретения - повышение устойчивости электродов к воздействию электрических пробойных разрядов межэлектродного промежутка и повышение -эффективности электродов в работе. Поставленная цель достигается тем, что согласно способу изготовления полимерных электродов электрофильтра, включающему нанесение на электроды термостойкого покрытия, до нанесения термостойкого покрытия на поверхность электродов наносят хлорнаиритовый состав с соотношением к растворителю как 1:(О,5-0,7) и отверждают в течение 40-60 мин. Полимерные электроды изготавливают следующим образом. До нанесения термостойкого и электропроводящего покрытия на поверхность электродов наносят грунтовый хлорнаиритовьй состав в соотношении к растворителю 1:(О,5-0,7) и отверждают его в течение 40-60 мин. В качестве грунтового хлорнаиритового состава берут клей 88Н, разведенный растворителем типа этилацетата в указанном соотношении.После отверждения грунтового хлорнаиритового состава на поверхность злектродов наносят термостойкое электропроводящее покрытие типа органосиликатного покрытия. Нанесение термостойкого электропроводящего покрытия без грунтового хлорнаиритового покрытия несмотря на его высокую термостойкость и устойчивость к электрическим пробойным разрядам не всегда надежно, поскольку из-за невысокой адгезии к полимерному материалу оно может иметь микротрещины, в которые попадает электрический разряд, что может привести к воспламенению полимерного материала под слоем покрытия. . Нанесение грунтового хлорнаиритового покрытия перед нанесением термостойкого электропроводящего органосиликатного покрытия обеспечивает более высокую адгезию термостойкого электропроводящего покрытия к полимерному материалу пластин электродов электрофильтра, а после отверждения грунтовое хлорнаиритовое покрытие само становится устойчивым к действию электрических пробойных разрядов, обеспечивая еще большую надежность электродов. В таблице показаны типы покрытий и соотношения грунтового хлорнаиритового состава в виде клея 88Н и растворителя типа этилацётата, а также время отверждения покрытия, адгезионная прочность покрытий и устойчивость электродов к электрическим пробойным разрядам. Как видно из таблицы, оптимальные режимы отверждения грунтового хлорнаиритового покрытия - 40-60 мин при соотношении, мае. ч.,хлорнаиритового состава к растворителю (типа этилацетата) 1:(О,5-0,7). При этом адгезионная прочность -к полипропиленовым пластинам электрода термостойкого электропроводящего органосиликатного покрытия типа ОСИ ВН-30 или ОСМ ВИТ 45/19, нанесенного по грунтовому хлорнаиритовому покрытию, определяемая методом решетчатых надрезов (ГОСТ 15140-78),наилучшая и равна 1 баллу, а электрод при этом устойчив к воздействию электрических пробойных разрядов. . П р и м е р 1. На поверхность электродов наносят грунтовый хлорнаи ритовый состав(клей 88Н) , разведенньш этипацетатом в соотношении 1:0,5 и отверждают в течение 40 мин, после чего наносят термостойкое электро проводящее органосиликатное покрытие ОСМ ВН-30 и отверждают в течение 24 ч. Адгезионная прочность или степень адгезии к полипропиленовым пластинам электродов термостойкого электро проводящего покрытия типа органосиликатного покрытия, нанесенного по грунтовому хлорнаиритовому покрытию, определяется методом решетчатых надрезов и равна 1 баллу. Электроды устойчивы к воздействию электрических пробойных разрядов. Пример 2. На поверхность электродов наносят грунтовый хлорнаиритовый состав (клей 88Н), разведенный этилацетатом в соотношении 1:0,7, и отверждают в течение 60 мин, после чего наносят термостой.кое электропроводящее органосиликатное покрытие ОСМ ВНТ 45/19 и отверждают в течение 24 ч. Адгезионная прочность или степень адгезии к полипропиленовым пластинам электродов термостойкого электропроводя1цего покрытия типа органосиликат ного, нанесенного по грунтовому хлор наиритовому покрытию, определяется методом решетчатых надрезов и равна 1 баллу, электроды устойчивы к воздействию электрических пробойных раз рядов . Пример 3. На поверхность электродов наносят грунтовый хлорнаиритовый состав (клей 88Н), разведенный этилацетатом в соотношении 1:0,6, и отверждают в течение 60 мин после чего наносят термостойкое электропроводящее органосиликатное покрытие ОСМ ВН-30 и отверждают в течение 24 ч; Адгезионная прочность или степень адгезии к полипропиленовые пластинам электродов термостойкого электропроводящего покрытия типа органоснликатного, нанесенного по грунтовому хлорнаиритовому покрытию, определяется методом решетчатых надрезов и равна 1 баллу, при этом электроды 1 84 устойчивы к воздействию электрических пробойных разрядов. Пример 4. На поверхность электродов наносят грунтовый хлорнаиритовый состав (клей 88Н), разведенный этилацетатом в соотношении 1:0,2, и отверждают в течение 30 мин, после чего наносят термостойкое электропроводящее органосиликатное покрытие ОСМ ВН-30 и отверждают в течение 24 ч. Адгезионная прочность или степень адгезии термостойкого электропроводящего покрытия типа органосиликаткого,нанесенного по грунтовому хлорнаиритовому покрытию, определяется методом решетчатых надрезов и равна 2 баллам,при этом электроды не устойчивы к воздействию электрических пробойных разрядов. П р и м е р 5. Сборку электродов существляют по примеру 1. На поверхность электродов наносят грунтовый хлорнауритовый состав i (клей 88Н), разведенный этилацетатом соотношении 1:1,2, и отверждают течение 70 мин, после чего наносят термостойкое электропроводящее органосиликатное покрытие ОСМ ВНТ 45/19 и отверждают в течение 24 ч. Адгезионная прочность или степень адгезии, к полипропиленовьв пластинам электродов термостойкого электропроводящего покрытия типа органосиликатного, нанесенного по грунтовому хлорнаиритовому покрытию, определяется методом решетчатых надрезов -и равна 2 баллам, при этом электроды не устойчивы к воздействию электрических пробойных разрядов. Пример 6. На поверхность электродов наносят термостойкое электропроводящее органосиликатное покрытие ОСМ ВН-30 и отверждают в течение 24 ч. :- Адгезионная прочность или степень адгезии к полипропиловым пластинам электродов термостойкого электропроводящего органосиликатного покрытия ВН-30 определяется методом решетчатых надрезов и равна 3 баллам, при этом электроды не устойчивы к воздействию электрических пробойных разряов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрофильтр | 1976 |

|

SU745534A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-07—Подача