Изобретение относится к способам изготовления газоочистного и пылеулавливающего оборудования , в частности, узлов кислотных электрофильтров. Известен технологический способ изготовления пластмассовых осадитель ных электродов на основе электропроводного полиолефина. Электрофильтр с такими электродами отличается высокими эксплуатационными характеристиками tl Однако ассортимент выпускаемых промышленностью электропроводных ком позиций крайне ограничен. Эти матер лы не только дороги и относительно дефицитны, но и гораздо сложнее в отношении переработки, ч&- неэлек ропроводные композиции на аналогичной основе. Кроме того, они, как пр вило, обладают худшими физико-механическими свойствами.: Наиболее близким к предлагаемому является способ изготовления садительного электрода, заключающийся в тем, что на осадительную поверх ность из электропроводного термопласт например полиолефина, наносят после довательно жидкие неэлектродные и электропроводные полимерные составы и отверждгиот последние. Этот способ позволяет эффективно использовать в качестве основы осадительного электрода некоторые полимерные материалы r2j. Однако целый рял полимерных материалов, таких как полиолефины, фторопласты, вулканизаты некоторых каучуков, отличающихся исключительно ценными для электрофильтров свойствами - высокой химстойкостью, легкой очищаемостыо от шлама могут использоваться в электрофильтрах только в относительно дорогостоящей и дефицитной электропроводной модификации 10. Это объясняется тем, что сцепление между неэлектропроводной полимерной поверхностью и нанесенными на нее неэлектропроводными и электропроводными отверждающимися составами крайне мало, а для электропроводной поверхности оно больше. Однако и у них, особенно после чистки поверхности электродов от шлс1ма, происходит частичное или полное отслоение от полимерной подложки. Это, в свою очередь, приводит к существенному ухудшению вольтамперных характеристик работающего электрофильтра. В результате отслоения покрытия электрода возможно его падение на коронирующий электрод, короткое замыкание и как следствие возгорание. В неэлектропроводной модификации 10 эти полимеры совсем, не могут использоваться в ка честве несущей части осадительного электрода. Цель изобретения повышение эффективности и надежности электроф 1ль ра, а -также повышение экономичности и доступности материалов, используе мых при его изготовлении. Поставленная цель достигается те что в способе изготовления осади- тельного электрода электрофильтра,, заключающемся в том, что на осадительную поверхность из термопласта наносят последовательно жидкие неэлектропроводные и электропроводные полимерные слои и отверждают последние, перед нанесением электропроводного. полимерного слоя поверхность термопласта со -слоем жидкого неэлектропроводного состава совместно обрабатывают абразивом, причем в качестве неэлектропроводного полимерного состава используют материал с электрическим сопротивлением ЮЪм, см, в качестве электропроводнопо с электросопротив лением 10 Ом см, а в качестве термопласта - материал с эдектрическим сопротивлениемiu 1U Омгсм Совместная абразивная обработка осадительной поверхности из термопласта с р-Ю - 10 и нанесенного на него слоя жидкого полимерного состава с/з Ю - 10 позволяет получить прочное механическое сцепление слоя этого состава с поверхностью термопласта и в то же время прочно связать этот слой со следующими наносимыми слоями полимера с р 10 - 10 Ом.см. Полученная этим способом полимерная поверхность имеет оптимальное электросопротивление f icr- 10 и имея прочное сце ление с подложкой способно длительное время без отслоений -эксплуатироваться в качестве осадительного электрода электрофильтра. Следовательно, данный способ позволяет . эффективно использовать термопласты с f .CM для осадительног электрода, и повысить экономичность материалов, поскольку термопласт с электросопротивлением 10 1(Ом,см значительно дешевле и доступнее своей электропроводной модиф кации. Пример 1. На одну из сторо листа полипропилена с .см ра мером 3x1800x3000 мм наносят слой эпоксидного состава с 10 Ом.см ,(эпоксидно-диановая смола ЭД-20 и низкомолекулярный полиамид Л-20 в с отношении 3:2) толщиной ОД мм. Затем с помощью ручной шлифовальной машины марки Электра производят совместную абразивную обработку поверхности полипропилена и нанесенного на нее слоя эпоксидного состава. Время обработки 150 с, давление при-; жима 0,1 кгс/см. После этого на обработанную поверхность полипропиленового листа наносят 3 слоя электропроводного эпоксидного состава с 10ом.см промежуточной сушкой между слоями в течение 24 ч при комнатной температуре. Электропроводный эпоксидный состав, мас.%: эпокси-диановая смола 3-40-42, аминофенольный отвердитель ЛФ-2 - 8, ацетиленовая сажа - 29, кубовой остаток ректификации фенола - 14, жидкая фракция пиролиза нефти - 7, Через 1 сут аналогичным образом обрабатывают вторую сторону листа. Общее время сушки электропроводного покрытия - 10 сут. Подготовленный таким образом лист йолипропилена после монтажа с несущей балкой и токоведущими частями установлен в качестве осадительного электрода в кислотном электрофильтре марки ПМ-б. При. мер 2. На внутреннюю поверхность осадительного электрода .в виде трубы из полиэтилена р . ti .см наносят полихлоропреновое покрытие толщиной 70 мкм и клей марки 88Н и производят совместную абразивную обработку поверхности трубы и покрытия, как в примере 1, но время обработки - 15 с. Затем наносят один слой электропроводного фурбуролацетиленового состава с Ом-см Время сушки покрытия - б сут. Пример 3. Ка листполитетрафторэтилена с f 1оЪм.см наносят слой фенолополивинилацетального состава с р Ом.см Затем производят их совместную абразивную обработку. Время обработки- 8 с, давление прижима абразивного инструмента 4 кгс/см. Аналогично обрабатывают и вторую сторону листа. Затем на обработанные поверхности наносят 2 слог, фенолформальдегидного состава с f .см. Составы и свойства слоев осадительных электродов, изготовленных по примерам 1-3, приведены в табл.1. Результаты испытаний приведены .в. табл. 2. Результаты испытаний, приведенные в табл.2, свидетельствуют о том, что предлагаемый способ позволяет существенно повысить эффективность и надежность работы электрофильтра за счет увеличения стабильности его электротехнических характеристик, а также использовать в качестве ма-. териала для осадительного электрода полиолефины, фто|ропласты и другие полимерные матер.иалы в наиболее дешевой и доступной модификации - неэлектропроводной.

По сравнению с электропроводной модификацией полимеров технический и экономический эффекты от использования предлагаемого способа достигается за счет лучшей перерабатываемости, меньшего уровня остаточного напряжения и большей стабильности размеров, меньшей дефицитности и

себестоимости сырья и стоимости его переработки. Эффективность и надежность электрофильтра достигается повышением стабильности вольт с1мперных характеристик, которые стабилизируются за счет достижения наи большей прочности сцепления полимерных слоев с термопластом с указанными электрическими сопротивлениями при их совместной абразивной обработке.

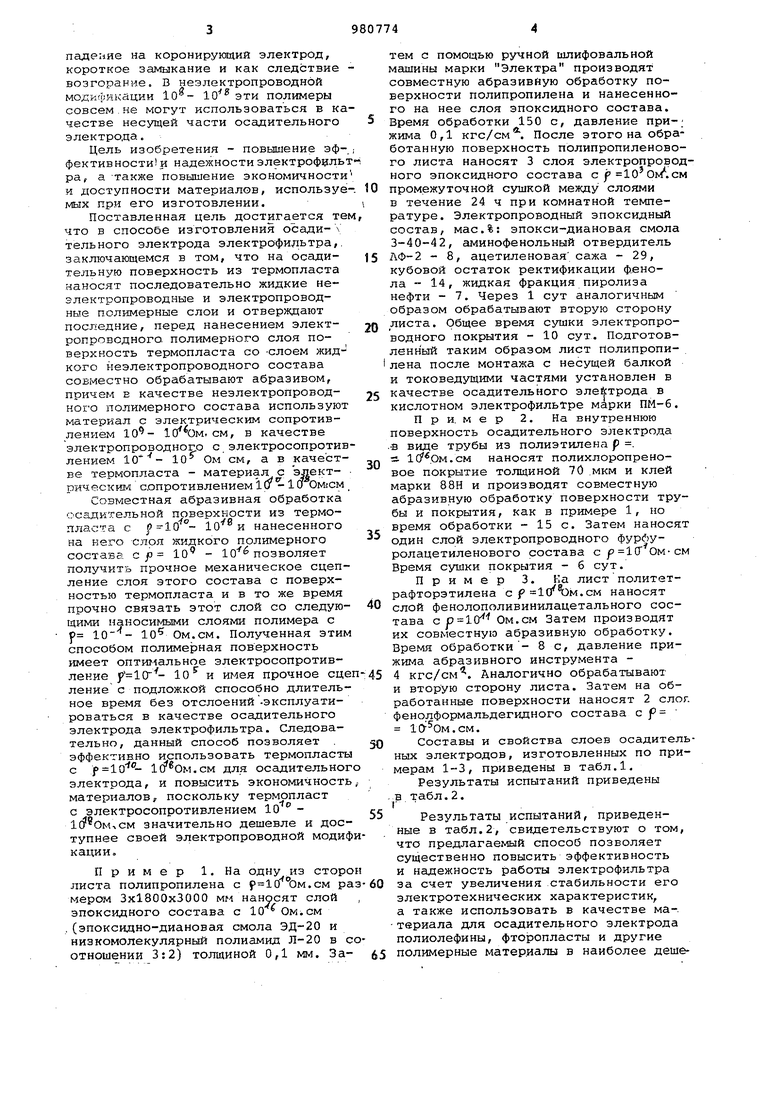

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пластинчатых осадительных электродов электрофильтра | 1980 |

|

SU971428A1 |

| Композиционный материал для осадительных электродов электрофильтров | 1981 |

|

SU967576A1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| Способ изготовления осадительных электродов мокрого электрофильтра | 1984 |

|

SU1243772A1 |

| Способ получения электропроводящей полимерной композиции | 1981 |

|

SU1014843A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ПОЛИМЕРНОГО ЭЛЕКТРОФИЛЬТРА | 1989 |

|

RU2023515C1 |

| Осадительный электрод электрофильтров | 1981 |

|

SU937022A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2185398C2 |

| Осадительный электрод электрофильтра | 1980 |

|

SU939036A1 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2575122C2 |

Эпоксидный Полипропилен 10 (эпоксидиановая (.наполненный ацетиленовой смола и низкосажей) молекулярный полиамид в отПолиэтиленношении 10:6) низкой ПолихлоропренОплотностивый состав (кле 8SH с 6 мас.% ацетиленовой сажей) Фе нолп ОЛИ в и НИЛПолитетрафторэтилен 10 ацетальный состав (клей ФРАМ30J

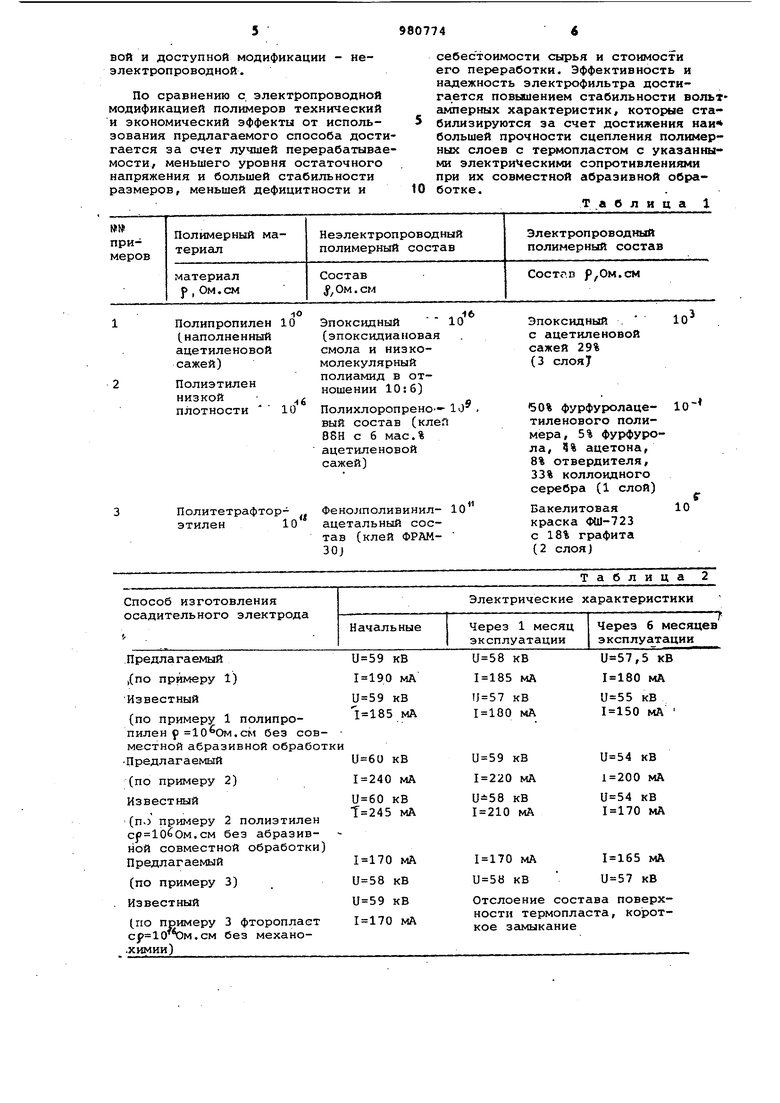

Способ изготовления осадительного электрода

Предлагаемый ,(по примеру 1) Известный

(по примеру 1 полипропилен 9 10 Ом, см без совместной абразивной обработ . П ре дл аг а емый

(по примеру 2) Известный

(п.) примеру 2 полиэтилен ср 10ёом.см без абразивной совместной обработки) Предлагаемый

(по примеру 3) Известный

(по примеру 3 фторопласт .см без механо.химии)

Таблица 2

Электрические характеристики

Через 1 месяц

Через б месяцев эксплуатации

эксплуатации

кВ

,5 кВ мА мА

кВ

кВ мА мА

кВ

кВ мА мА

кВ

кВ мА мА

мА

мА кВ кВ

Отслоение состава поверхности термопласта, короткое замыкание Эпоксидный 10 с ацетиленовой сажей 29% (3 слоя 50% фурфуролаце- 10 тиленового полимера , 5 % фурфурола, Ч% ацетона, 8% отвердителя, 33% коллоидного серебра (1 слой) Бакелитовая 10 краска ФШ-723 с 18% графита (2 слоя)

Формула изобретения

Способ изготовления осадительного электрода электрофильтра, заключающийся в том, что на осадительную поверхность jn3. термопласта наносят ТюсЛёДОвательйо жидкие нёэл(ектропроводные и электропроводные поЛимерные слои и отверждают последи ние, отличающийся тем, что, с целью повышения эффектийности и надежности электрофильтра,- а также повышения экономичности и до.ступности материалов, используемых при его изготовлении, перед нанесением электропроводного полимерного слоя поверхность термопласта со слоем

жидкого незлектропроводного состава совместно обрабатывают абразивом, причем в качестве неэлектропроводног полимерного состава используют матери|л с электросопротивлением (Г Ом.см, в качестве электропроводного - с электросопротивлением 10 .см, а и качестве термопласта с электросопротивлением lOf -Ю Ом.с

Источники информации, принятые во внимание при экспертизе

кл. В 01 D 35/06, 26.01.79.

кл. В 01 D 35/06, 20.11.80.

Авторы

Даты

1982-12-15—Публикация

1980-11-28—Подача