1

12/4

Изобретение относл1тся к литейному роизводству ювелирной промыпшен- ости, а именно к составу дпя изгоовления литейных форм по выплавляеым моделям, используемым преимущестг енно при изготовлении отливок из лагородных металлов и их сплавов.

Цель изобретения - повышение рочности литейных форм по вьшлавля- ем1,1м моделям для отливок из благоодных металлов.

Сущность предлагаемого способа

состоит в следующем.

В смесь в дополнение в динасу и гипсу, представляющему-собой полугидрат сульфата кальция (CaSO 0,5Н, О) модификагщи , вводят гипс полугидрат модификации oi (CaSO 0,5Н,0) для упрочнения формовочной массы. 6 -Гипс полугидрат отличается большими четко призматическими и плотными

кристаллами, неволокнистым их строением.

В составе для получения смеси, наряду с (L -полугидратом, применен - nonyrvLfipaT, имеющий мелкие и ме нее плотные кристаллы, удельная по верхность которых в несколько раз больше, чем у oi -полугидрата, и обладающий поэтому большей водо- потребностью. При затворении состава водой и получения смеси большая ее часть идет на смачивание пылевидных частичек динаса и реакцию гидратации -полугидрата, существенно меньший остаток вступает во взаимодействие с Cii -полугидратом. В результате такого перераспределения каждый из компонентов гипсового связующего получает воды в количестве, соответствующем его водопотребности, а ортофосфорная кислота воздействует в основном на ( -полугидрат. Модификация гипсовых составляющих соответствуют ГОСТу 125-79. Гипсу -модификации соответствуют марки Г-2 - IT -,а гипсу К-модификации - марки Г-10 - Г-25. Динасовый наполнитель получают из динаса сорда ЭД (электродинас) по ГОСТ 1566-71. В смеси используются порошки тонкого помола. Индекс степени помола гипсового вяжущего III, что соответствует максимальному остатку на сите с размерами ячеек в свету 0,2 мм не более 2% или удельной поверхности 3000-6000 см/ /г. Крупность динасово- го порошка характеризуется остатком

8822

на сиге 008 в количестве но более 15%, что соответствует удельной поверхности порядка 4000 см /г.

Оценивают свойства формовочного

предлагаемого состава приготовлением смеси и испытанием образцов пяти различных вариантов состава. Подбор водо-массового отношения для затворе- ния гипса и динаса в составе осу0 ществляют по критерию обеспечения растекаемости жидкой смеси не менее 160 мм по вискозиметру Суттарда через 8 мин после затворения. Приготовление смеси из состава производят

5 в следующей технологической последовательности. В воду добавляют ор- тофосфорную кислоту и в полученный раствор вводят заранее приготовленный состав из динаса, Л -гипса полу0 гидрата и -гипса полугидрата. Все тщательно перемешивают в течение 2 мин. Сосуд с жидкой смесью помещают на вибровакуумную установку системы Агпо binder и вакуумируют

5 2 мин. Затем смесь заливают в стандартные формы - цилиндры модели 2М034 диаметром и высотой 50 мм для вторичного двухминутного вибро- вакуумирования, после чего их снимаQ ют с установки и выдерживают при

комнатной температуре до затвердевания. После этого образцы извлекают из форм и подвергают обжигу при температуре, возрастающей в течение 7 ч от 150 до с дальнейшим охлаждением 2 ч до температуры заливки металла () . После обжига образцы подвергают испытанию на сжатие на приборе модели 084М2.

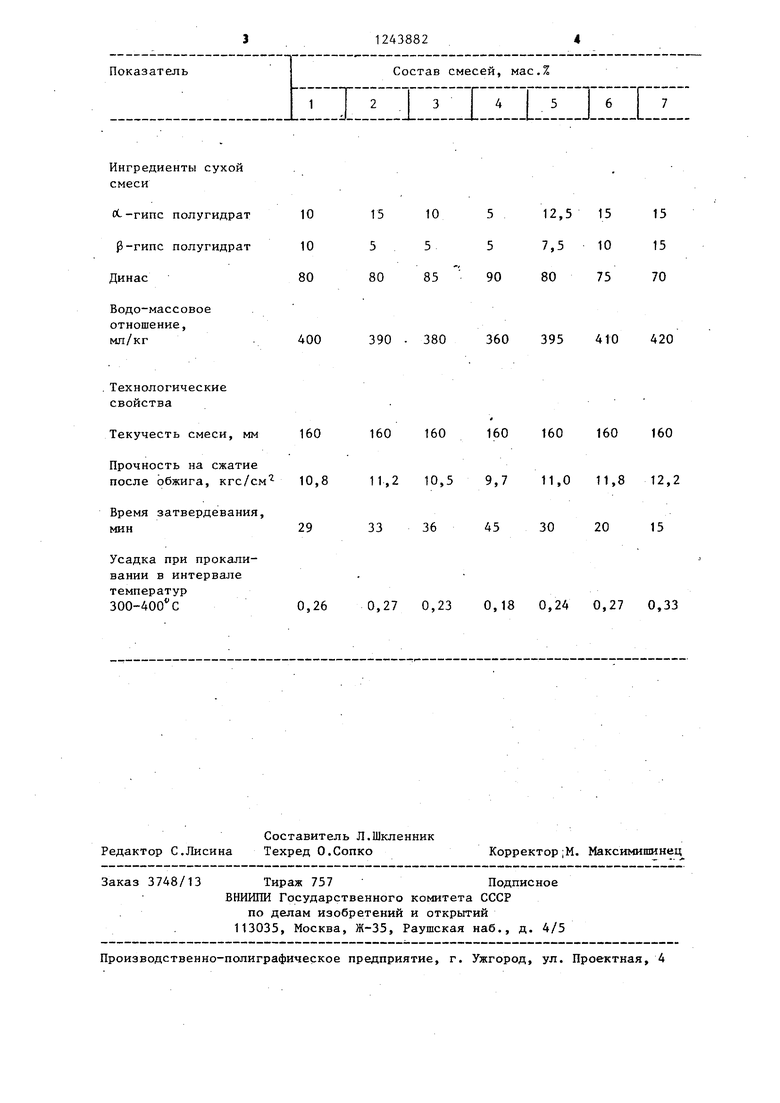

В таблице приведены результаты оценки свойств предлагаемых составов . смеси в сравнении с Ювелирной.

Как видно из таблицы жидкотеку- честь смеси не ухудшается и продолжительность схватывания более ста-.

5

0

5

50

билизирована.

Опробование предлагаемого состава показывает, что прочность смеси из этих составов выше прочности смесей из известного состава на 13-20%, улучшается качество формовки, снижается брак отливок.

Изобретение позволяет путем 55 уменьшения брака отливок снизить

потери драгоценных металлов и уменьшить расход наполнительной сухой гипсовой смеси.

Ингредиенты сухой смеси

Л.-гипс полугидрат Р-ГИПС полугидрат Динас

Водо-массовое

отношение,

мл/кг

Технологические свойства

Текучесть смеси, мм

160

Прочность на сжатие

после обжига, кгс/см

Время затвердевания,

мин

Усадка при прокаливании в интервале температур 300-400 С

Составитель Л.Шкленник Редактор С.Лисина Техред О.Сопке

Заказ 3748/13 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

- 380

512,51515

57,51015

90807570

360395410420

160 160 160 160 160 160

11,2 10,5 9,7 11,0 11,8 12,2

33 36

45 30 20 15

0,27 0,23 0,18 0,24 0,27 0,33

Корректор;М. Максимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1142213A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2175902C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| Смесь для изготовления форм по выплавляемым моделям | 1985 |

|

SU1323204A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2163854C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1993 |

|

RU2105630C1 |

| Способ изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1135528A1 |

| Формовочная смесь | 1984 |

|

SU1366274A1 |

| СМЕСЬ НАЛИВНАЯ ФОРМОВОЧНАЯ С ПОВЫШЕННОЙ ГАЗОПРОНИЦАЕМОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЦВЕТНЫХ СПЛАВОВ | 2008 |

|

RU2383410C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1975 |

|

SU519272A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кондраков Е.Н | |||

| Повышение качества отливок из золота путем совершенствования технологии формы, раскисления и модифицирования: Автореф | |||

| дис | |||

| на соиск | |||

| учен, степени канд.техн | |||

| наук | |||

| Л., 1983, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-07-15—Публикация

1984-08-06—Подача