(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ НО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

велевую кислоты при следующем соотношении

ингредиентов, вес, %:

Динас55,0-72,0

Гипс2,5-14,5

Вода23,5-29,0

Азотная кислота1,5-2,0

Щавелевая кислота0,035-0,07

Азотная кислота в этой смеси играет роль нейтрализатора содержандихся в динасе окислов СаО, FeO, А12Оз и др., обусловливающих повышенные щелочность и вязкость его водных суспензий. В ироцессе нейтрализации в суспензии образуются нитраты кальция, железа и алюминия, значительно улучщающие ее реологические свойства. На основе этих солей и гипса (вводимого в суспензию после нейтрализации) образуется смесь, динасо-гипсо-азотнокислая (ДГЛ), обусловливающая более высокую Прочность литейных форм по сравнению с формами из «Си л аур З-б (в которых в качестве связзющего используется только гипс) как в сыром, так и в обожженном состояниях. Эта смесь также способствует значительному повыщению газопроницаемости (от 0,3-0,4 до 0,6-1,0 по Дарен) и снижению осыпаемости (с 35-40% до 5-10% по ГОСТу 2Г89-62) по сравнению с формами из «Силаур З-б, за счет чего значительно снижается брак отливок по газовым и неметаллическим включениям.

Щавелевая кислота предназначена для устранения вредного ускоряюи-1,его эффекта двухвалентного железа, содержащегося в динасе, и для замедления схватывания гипсосодержащих суспензий ДГА, достаточного для изготовления качественных литейных форм методом вибровакуумирования.

Пример I. Суспензия, содержащие, %: 29,00 воды, 55,00 динаса, 1,50 HNOa; 0,05 Н2С2О4 И 14,4 гипса, имеют средние значения коэффициента внутрижидкостного трения ,042 и периода текучести т 10,42 мин, соответствующие сырые формы через 16 час, с момента полного затвердевания (по 50 г игле Вика) дают среднюю относительную усадку Я+0,03, наиболее важные технологические свойства таких же литейных форм после обжига (с целью обезвоживания, выплавления, выжигания модельного воска и упрочнения спеканием) имеют следующие средние значения: податливость (И) 1,52%, осыпаемость (Ос) 7,3%, газопроницаемость (К) 0,5, удельный коэффициент газовыделения (и) 7,2 см/мин; максимальное относительное линейное термическое расщирение (Д/макс) 0,88%, пределы прочности: а сжатия 6,0 кгс/см, а разрыв 0,7 кгс/см.

Пример 2. Суспензии содержат, %: 27,00 воды, 63,00 динаса, 1,8 HNOa; 0,С5 Н2С2О4 и 8,15 гипса. Сырые и обожженные литейные формы обладают следующими средними значениями выщеперечисленных параметров: }х 0,035, ,2 мин, ,12, ,82%, ,15%, ,75 а

3,8 см/мин. А/макс 1,4%; а 8,0 кгс/см.

0,7 КГС/СМ-.

.

Пример 3. Суспензии при содержании, %: 23,50 воды, 72,50 динаса, 2,00 HNOg, 0,05 Н2С204 И 2,45% гипса имеют следующие значения: (х 0,035; мин; -fO,24; П 6,2%; ,9; ,08; а 2,1 см/мин-/а А/макс 1,81%, сг;. 7,2 КГС/СМ2 . ,65 кгс/см.

Исходя из сущности этих примеров и учитывая различия в литейных свойствах применяемых сплавов, выделяются три основные группы разновидностей смеси ДГА:

1.От 10 до 16% гипса - предпочтительно для литья относительно низкотемпературных снлавов (/пл 900°С) с незначительной литейной (объемной) усадкой (1%), например,

на основе А1 и Mg.

2.От 5 до 9% гипса - для литья сплавов с пл :900-1200°С и литейной усадкой, равной 1-30, например, на основе Си, Аи и Ag.

3.От 2,2 до 4,0% гипса - для литья сплаВОВ с /пл 1200°С, например, на основе Fe,

Со, Ni, Pt и др.

Таким образом, выбор соотношения содержаний гипса и динаса (порощка) в предложенной смеси ДГА определяется литейпыми

свойствами выбранного материала отливок.

В свою очередь, это соотношение определяет выбор содержания воды (в указанных выше пределах 23,5-29%). Чем выше содержание гипса (или ниже - динаса), тем выше

должно быть содержание воды и наоборот. Для его расчета в каждом конкретном случае применяется прием интерполяции (по вышеуказанным пределам). В соответствии с указанным выше условием предварительной нейтрализации динаса установлена единственно целесообразная технологическая последовательность смешивания компонентов с водой: динас, азотная, щавелевая кислоты и гипс. Последний вводится в суспензию только

после полной нейтрализации динаса азотной кислотой.

Момент завершения нейтрализации определяется по прекращепию выделения из суспензии газов (нейтрализация может быть ускорена за счет применения вакуума).

Поскольку различные сорта динаса обладают различной щелочностью, то оптимальное количество азотной кислоты в указанных выше пределах (1,5-2,0%), связано с ней:

рН 7,0-7;5 соответствует нижнему пределу необходимого количества HNOs, равному 1,5%; ,5-11,0 -верхнему, равному 2,0%. При промел уточных значениях рН (по отношению к указанным - предельным) необходимое количество HNOs определяется путем интерполяции.

Критерием выбора необходимого количества замедлителя - щавелевой кислоты в указанных пределах (0,035-0,07) является период текучести т суспензии (смеси) ДГА,

определяемый как промежуток от ввода в суспензию гипса до исчезновения водной пленки на поверхности затвердевающей смеси.

Этот выбор производится опытным путем по условию: 10 т 14мин.

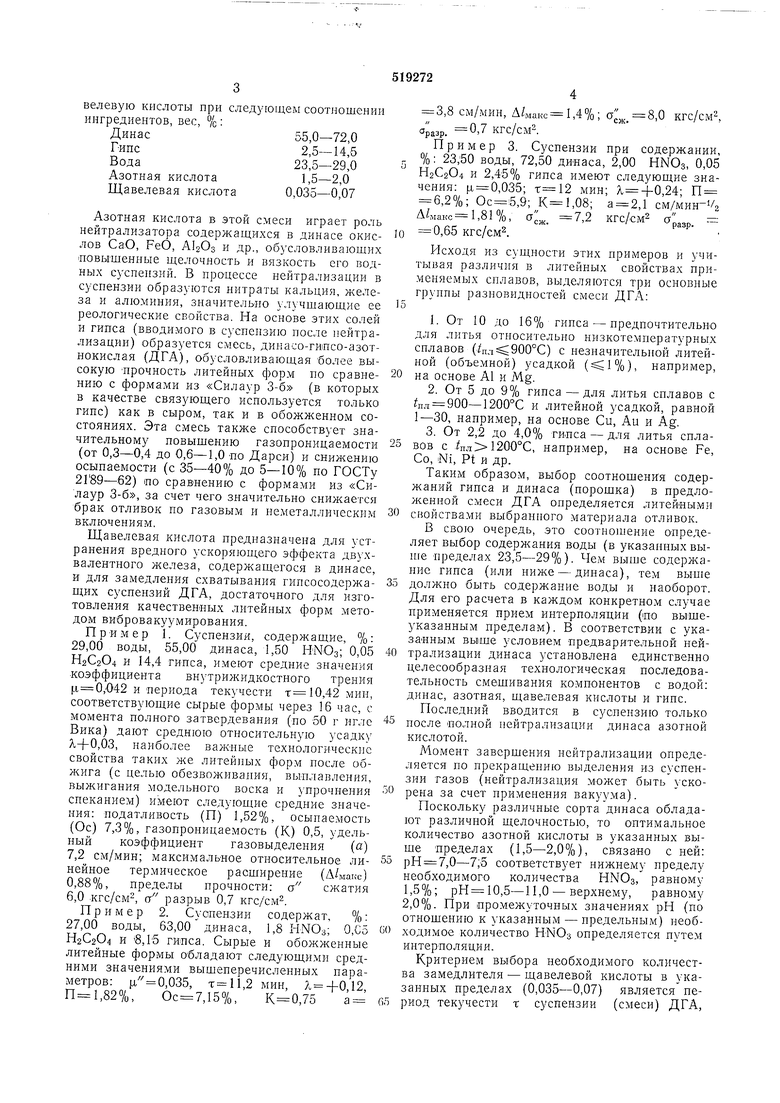

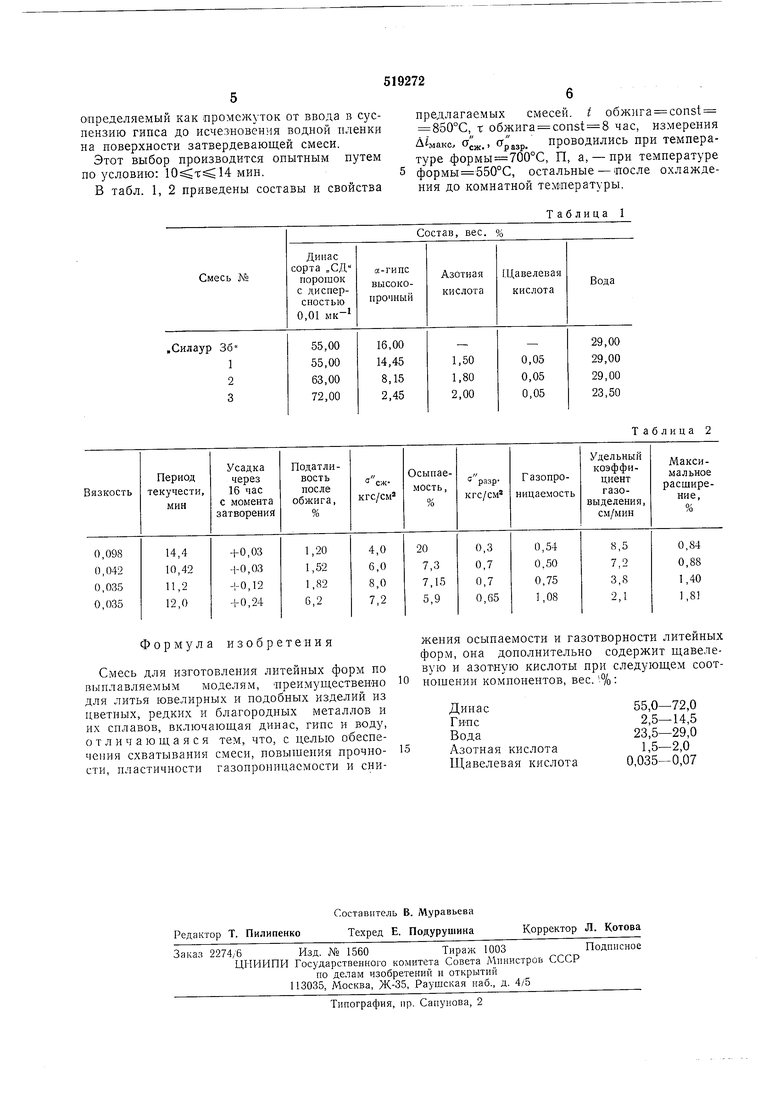

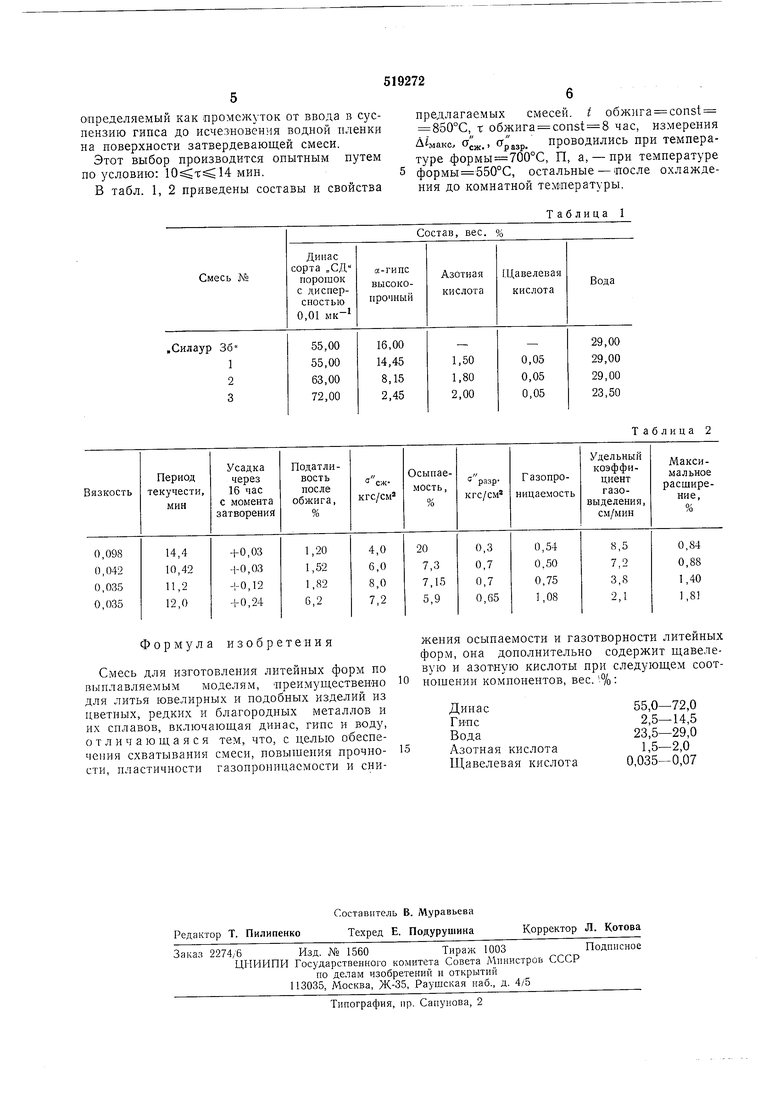

В табл. 1, 2 приведены составы и свойства

предлагаемых смесей, t обжига const 850°С, т обжига const 8 час, измерения Аймаке, осж. . проводились при темпврнтуре формы 700°С, П, а, - при температуре формы 550°С, остальные - после охлаждения до комнатной температуры.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU904869A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU1018776A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1993 |

|

RU2105630C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1115835A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1142213A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1133014A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1109239A1 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| Состав для изготовления литейных форм | 1984 |

|

SU1243882A1 |

Формула изобретения

Смесь для изготовления литейных форм по выплавляемым моделям, преимугцественно для литья ювелирных и подобных изделий из цветных, редких и благородных металлов и их сплавов, включающая динас, гипс и воду, отличающаяся тем, что, с целью обеспечения схватывания смеси, повышения прочности, пластичности газопроницаемости и сниТаблица 2

жения осыпаемости и газотворности литейных форм, она дополнительно содержит щавелевую и азотную кислоты при следующем соот10 ношении компонентов, вес.%:

Динас

55,0-72,0

2,5-14,5

Гипс

23,5-29,0

Вода

Азотная кислота

1,5-2,0 0,035-0,07

Щавелевая кислота

Авторы

Даты

1976-06-30—Публикация

1975-01-14—Подача