Изобретение относится к автоматн-- эации машиностроения, в частности к системам контроля нараметров резания в процессе обработки, и может быть использовано при обработке ци- ливдрических деталей на токарных, сверлильных станках и т.п.

Цель изобретения повьшение надежности обнаружения поломки инструмента.

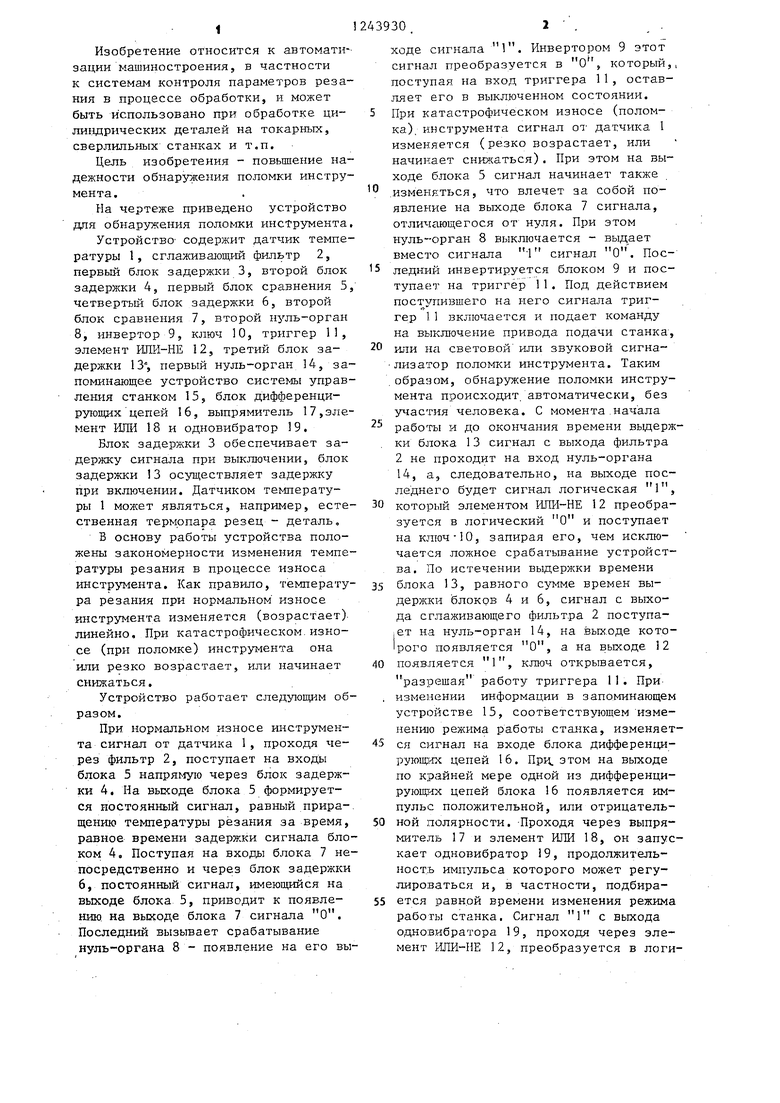

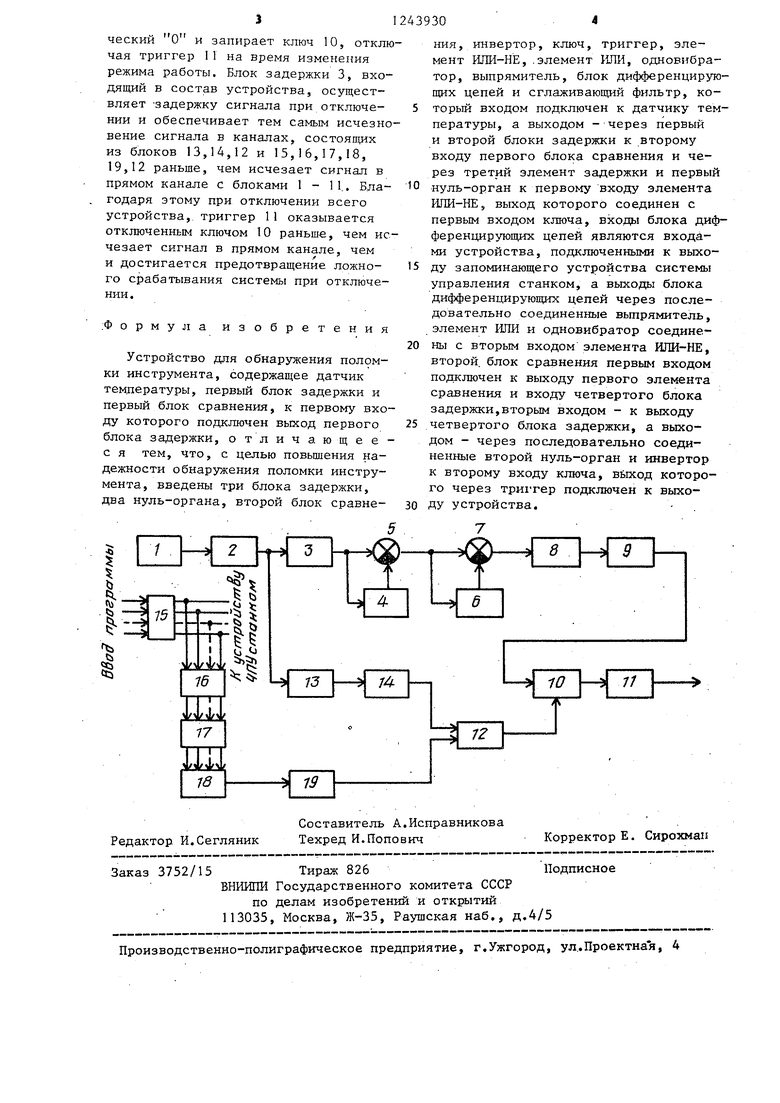

На чертеже приведено устройство для обнаружения поломки инструмента.

Устройство- содержит датчик температуры 1, сглаживающий фильтр 2, первый блок задержки 3, второй блок задержки 4, первый блок сравнения 5, четвертый блок задержки 6, второй блок сравнения 7, второй нуль-орган 8, инвертор 9, ключ 10, триггер 11, элемент ИЛИ-НЕ 12, третий блок задержки 13% первый нуль-орган 14, запоминающее устройство системы управления станком 15, блок дифференцирующих цепей I6, выпрямитель 17,элемент ИЛИ 18 и одновибратор 19.

Блок задержки 3 обеспечивает задержку сигнала при выключении, блок задержки 13 осуществляет задержку при включении. Датчиком температуры 1 может являться, например, естественная термопара резец - деталь.

В основу работы устройства положены закономерности изменения температуры резания в процессе износа инструмента. Как правило, температура резания при нормальном износе инструмента изменяется (возрастает), линейно. При катастрофическом.износе (при поломке) инструмента она или резко возрастает, или начинает снижаться.

Устройство работает следующим образом.

При нормальном износе инструмента сигнал от датчика 1, проходя через фильтр 2, поступает на входы блока 5 напрягшую через блок задержки 4. На выходе блока 5 формируется иостоянный сигнал, равный прира-. щению температуры резания за время, равное времени задержки сигнала блоком 4. Поступая на входы блока 7 непосредственно и через блок задержки 6, постоянный сигнал, имеющийся на выходе блока. 5, приводит к появлению, на выходе блока 7 сигн.ала О. Последний вызывает срабатывание нуль-органа 8 - появление на его вы

ходе сигнала 1. Инвертором 9 этот сигнал преобразуется в О, который,, поступая на вход триггера 11, оставляет его в выключенном состоянии.

При катастрофическом износе (поломка), инструмента сигнал от датчика 1 изменяется (резко возрастает, или начинает снижаться). При этом на выходе блока 5 сигнал начинает также изменяться, что влечет за собой появление на выходе блока 7 сигнала, отличающегося от нуля. При зтом нуль-орган 8 выключается - выдает вместо сигнала сигнал О. Последний инвертируется блоком 9 и поступает на триггер 11. Под действием поступившего на него сигнала триггер 11 включается и подает команду на выключение привода подачи станка, или на световой или звуковой сигнализатор поломки инструмента. Таким образом, обнаружение поломки инструмента происходит автоматически, без участия человека. С момента.начала работы и до окончания времени выдержки блока 13 сигнал с выхода фильтра 2 не проходит на вход нуль-органа 14, а, следовательно, на выходе последнего будет сигнал логическая 1,

который элементом ИЛИ-НЕ 12 преобразуется в логический О и поступает на ключ-10, запирая его, чем исключается ложное срабатывание устройства. По истечении выдержки времени

блока 13, равного сумме времен вы- дерлски блоков 4 и 6, сигнал с выхода сглаживающего фильтра 2 поступает на нуль-орган 14, на вых.оде кото

рого появляется

М 1 ir

О

а на выходе 2

появляется 1 , ключ открывается,

разрешая работу триггера 11. При. изменении информации в запоминающем устройстве 15, соответствующем изме- нени1о режима работы станка, изменяется сигнал на входе блока дифференци- руюшзях цепей 16. Прн. зтом на выходе по крайней мере одной из дифференци- цепей блока 16 появляется импульс положительной, или отрицательной полярности. -Проходя через выпрямитель 17 и злемент ИЛИ 18, он запускает одновибратор 19, продолжительность импульса которого может регулироваться и, в частности, подбирается равной времени изменения режима работы станка. Сигнал 1 с выхода одновибратора 19, проходя через элемент ИЛИ-НЕ 12, преобразуется в логический О и запирает ключ 10, отключая триггер I Г на время изменения режима работы. Блок задержки 3, входящий в состав устройства, осуществляет -задержку сигнала при отключении и обеспечивает тем самым исчезновение сигнала в каналах, состоящих из блоков 13,14,12 и 15,16,17,18, 19,12 раньще, чем исчезает сигнал в прямом канале с блоками 1 - П., Благодаря этому при отключении всего устройства, триггер 11 оказывается отключенным ключом 10 раньше, чем исчезает сигнал в прямом канале, чем и достигается предотвращение ложного срабатывания системы при отключении ,

.Формула изобретения

Устройство для обнаружения поломки инструмента, содержащее датчик температуры, первый блок задержки и первый блок сравнения, к первому входу которого подключен выход первого блока задержки, отличающее- с я тем. Что, с целью повьшения надежности обнаружения поломки инструмента, введены три блока задержки, два нуль-органа, второй блок сравнеСоставитель А.Исправникова Редактор И.Сегляник Техред И.Попович

Заказ 3752/15 Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул..Проектная, 4

439304

ния, инвертор, ключ, триггер, элемент ИЛИ-НЁ,.элемент ИЛИ, одновибра- тор, выпрямитель, блок дифференцирующих цепей и сглаживающий фильтр, ко- 5 торый входом подключен к датчику температуры, а выходом - через первый и второй блоки задержки к второму входу первого блока сравнения и через третий элемент задержки и первый

10 нуль-орган к первому входу элемента ИПИ-НЕ, выход которого соединен с первым входом ключа, входы блока диф- ференцируюпщх цепей являются входами устройства, подключенными к выхо15 ду запоминающего устройства системы управления станком, а выходы блока дифференцирующих цепей через последовательно соединенные вьтрямитель, элемент ИЛИ и одновибратор соедине20 ны с вторым входом элемента ИЛИ-НЕ, второй, блок сравнения первым входом подключен к выходу первого элемента сравнения и входу четвертого блока задержки,вторым входом - к выходу

25 четвертого блока задержки, а выходом - через последовательно соединенные второй нуль-орган и инвертор к второму входу ключа, вбпсод которого через три1 гер подключен к выхо30 ДУ устройства. .

Корректор Е. Сирохмап

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| Устройство для управления частотно-регулируемым электроприводом | 1985 |

|

SU1309245A1 |

| РЕЗОНАНСНЫЙ ИНВЕРТОР НАПРЯЖЕНИЯ | 1993 |

|

RU2072619C1 |

| СПОСОБ ИМИТАЦИИ СИГНАЛА ВИБРОАКУСТИЧЕСКОЙ ЭМИССИИ ПРИ РЕЗАНИИ И РАЗРУШЕНИИ РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273549C2 |

| Устройство для подсчета деталей | 1989 |

|

SU1667129A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2263300C1 |

| Реверсивный вентильный электро-дВигАТЕль | 1979 |

|

SU803085A1 |

| Устройство для переключения реверсивного вентильного преобразователя | 1985 |

|

SU1374362A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Вентильный электродвигатель | 1978 |

|

SU775831A2 |

Изобретение относится к области автоматизации машиностроения, в частности к системам контроля параметров резания в процессе обработки. Целью изобретения является йовьшение надежности обнаружения поломки инструмента. Устройство содержит датчик температуры, сглаживающий фильтр, четыре -блока задержки, два блока сравнения, два нуль-органа, инвертор, ключ, триггер, ШШ-НЕ, запоминающее устройство системы управления станком , блок дифферён - цирующих цепей , выпрямитель , элемент ИЛИ и одновибратор . I ил. ю 4 оо ;О 00

| УСТРОЙСТВО для ЭКСТРЕМАЛЬНОЙ НАСТРОЙКИ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 0 |

|

SU195531A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-23—Подача