Изобретение относится к машиностроению, в частности к станкостроению, предназначено для построения систем диагностики разрушения режущего инструмента на станках с ЧПУ и обрабатывающих центрах, и может быть использовано в качестве наглядного пособия для студентов станкостроительных специальностей в лабораторных работах для изучения систем диагностики процесса резания, базирующихся на использовании виброакустической эмиссии (ВАЭ) зоны резания.

Необходимость в устройстве имитации сигналов ВАЭ возникает также при разработке микропроцессорных средств систем диагностики на этапе отработки алгоритмов программного обеспечения, т.к. многократное воспроизведение быстропротекающих сигналов, аналогичных сигналам ВАЭ при резании и разрушении режущего инструмента без использования металлорежущего оборудования, позволяет легко визуализировать эти процессы, находить ошибки в алгоритмах обработки информации и оптимизировать алгоритмы по быстродействию и вероятности определения разрушения режущего инструмента.

Известны разработанные авторами устройства для диагностики износа и разрушения режущего инструмента, в которых описаны схемные решения, основанные на анализе ВАЭ генерируемой зоной резания и направленные на

- повышение точности и надежности устройства за счет фиксации непосредственно момента поломки режущего (а.с. СССР №112682297, 4 МПК В 23 В 25/06, опубл. 07.11.86, Бюл. №41) [1];

- повышение точности контроля степени износа режущего инструмента путем повышения точности определения сигнала (ВАЭ), соответствующего обработке неизношенным инструментом (а.с. СССР №1481633, 4 МПК G 01 N 3/58, опубл. 23.05.89, Бюл. №19) [2];

- повышение точности и надежности определения момента разрушения за счет сравнения продетектированного и усредненного сигнала ВАЭ (текущее среднее) с его мгновенными значениями (а.с. СССР №1587418, 5 G 01 N 3/58, опубл. 23.08.90, Бюл. №31) [3];

- повышение производительности и точности определения износа и циклических нагрузок при контроле режущего инструмента на станках с ЧПУ (а.с. СССР №1597696, 5 МПК G 01 N 3/58, опубл. 07.10.90, Бюл. №37) [4];

- повышение надежности определения момента возникновения аварийного врезания режущего инструмента за счет исключения ложных срабатываний, обусловленных наличием сигнала резания при быстром перемещении суппорта станка в ситуациях, не являющихся аварийными (а.с. СССР №1756113, 5 МПК В 23 Q 15/00, опубл. 23.08.92, Бюл. №31) [5];

- повышение точности и информативности определения износа режущего инструмента за счет учета количества превышений пиковых значений сигнала ВАЭ относительно его текущего среднего на заданных временных интервалах (а.с. СССР №1714458, 5 МПК G 01 N 3/58, опубл. 23.02.92, Бюл. №7) [6];

- повышение достоверности определения момента разрушения режущего инструмента путем исключения дополнительного подзаряда емкости фильтра низких частот, при всплесках сигнала ВАЭ, путем замены периодической операции выборки-хранения сигнала с выхода ФНЧ на однократную путем исключения необходимости в корректировке в процессе резания уставки для формирования команды на сравнение текущего среднего значения сигнала ВАЭ до и после высокочастотного всплеска входного сигнала (а.с. СССР №1798042, 5 МПК В 23 В 25/06, опубл. 15.12.89) [7].

Перечисленные устройства содержат источник ВАЭ (процесс резания) преобразователь ВАЭ в электрический сигнал (акселерометр) и схему обработки сигнала.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для определения момента разрушения режущего инструмента и способ, реализованный в устройстве, используемые при построении систем защиты металлорежущего оборудования при разрушении режущего инструмента, принимаемые за прототип [3].

Устройство-прототип содержит преобразователь широкополосных виброакустических сигналов, генерируемых зоной резания в электрический сигнал, и соединенный с входами двух электрических цепей. Первая цепь включает в себя усилитель, детектор и фильтр низких частот и предназначена для получения постоянной составляющей сигнала ВАЭ. Вторая цепь представлена усилителем с заданным коэффициентом усиления. Выходы усилителей подключены к схеме обработки сигналов. При работе устройства регистрируют пороговым устройством высокочастотную составляющую (ВЧ-всплеск) сигнала ВАЭ, возникающую в момент хрупкого разрушения режущего инструмента, затем сравнивают во временном интервале, заданном одновибратором, запомненное среднее значение сигнала ВАЭ до ВЧ-всплеска с текущим средним после него и, в случае выхода разности сравниваемых сигналов за допустимый порог, формируют управляющий сигнал на прекращение резания.

Способ и устройство-прототип предназначены для определения момента разрушения режущего инструмента в процессе обработки на действующем оборудовании и не позволяют имитировать сигналы, аналогичные ВАЭ при разрушении режущего инструмента в стационарных и нестационарных режимах резания, не используя при этом станочное оборудование и непосредственно процесс резания.

В данном случае под стационарными режимами обработки понимается обработка заготовки с постоянными подачей, скоростью резания и глубиной резания.

Под нестационарными режимами обработки понимается обработка заготовки с постоянными подачей, скоростью резания и переменной глубиной резания, которые могут возникать на первых проходах при биениях заготовки и прерывистом резании. Кроме этого, нестационарные режимы могут возникать при обработке заготовки с продольными пазами или отверстиями.

При разработке устройств диагностики разрушения режущего инструмента необходимо исследовать характеристики сигналов, сопровождающих этот процесс (спектральные, амплитудные и др.). Хрупкое разрушение инструмента происходит в коротком интервале времени (5-10 мс).Так как момент разрушения трудно прогнозируем, носит случайный характер, то время от начала резания до разрушения может колебаться от единиц до десятков минут даже при применении специальных методов, ускоряющих разрушение. При этом приходится переводить в стружку обрабатываемый материал, затрачивать электроэнергию, труд оператора и др., не говоря уже о том, что сам процесс визуализации единичного процесса длительностью несколько миллисекунд и частотой 70-100 кГц на временном интервале 1-10 минут вызывает значительные технические трудности.

Задачей настоящего изобретения является сокращение времени разработки средств виброакустической диагностики процесса резания для металлорежущих станков за счет достижения технического результата, заключающегося в многократном воспроизведении быстропротекающих сигналов, аналогичных сигналам ВАЭ при разрушении режущего инструмента в стационарных и нестационарных режимах обработки.

Указанный технический результат достигается тем, что способ имитации сигнала виброакустической эмиссии при резании и разрушении режущего инструмента, заключающийся в усилении широкополосного высокочастотного сигнала и его низкочастотной фильтрации, согласно изобретению, в качестве широкополосного высокочастотного сигнала используют шумовой сигнал со спектральным составом, аналогичным сигналу виброакустической эмиссии в стационарных режимах резания, формируют низкочастотный синусоидальный сигнал, диапазон регулирования частоты которого соответствует диапазону регулирования частоты вращения привода главного движения металлорежущего станка, при этом полупериод синусоидального сигнала устанавливают равным периоду одного оборота обрабатываемой детали, выпрямляют синусоидальный сигнал двухполупериодным выпрямителем и отсекают из него положительные полуволны, тем самым имитируя изменение длины дуги срезаемого сектора детали при переменной глубине резания в диапазоне 0-360°, полученным сигналом модулируют шумовой сигнал, имитируя нестационарный режим резания, формируют возбудителем высокочастотных колебаний сигнал, аналогичный всплеску сигнала виброакустической эмиссии при хрупком разрушении режущего инструмента, суммируют его с модулированным шумовым сигналом, осуществляют последующее ступенчатое увеличение или уменьшение модулированного шумового сигнала относительно предыдущего уровня, и регистрирует полученный сигнал, имитирующий процесс разрушения режущего инструмента в нестационарных режимах резания.

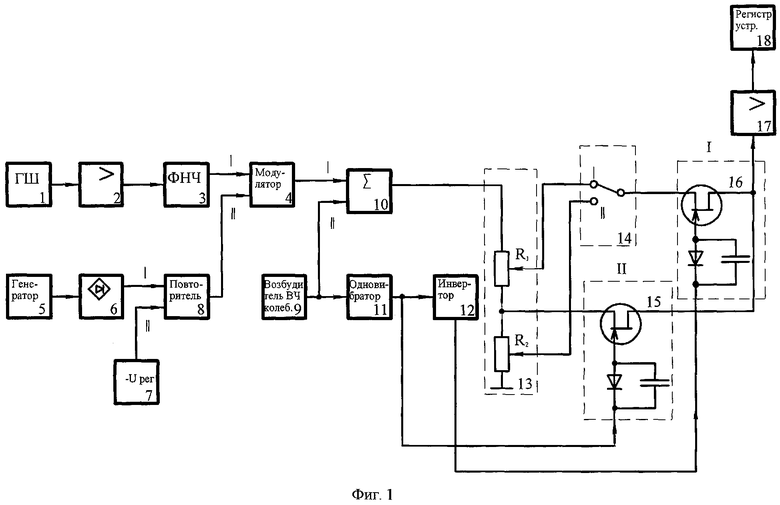

Технический результат достигается также устройством для осуществления способа, которое включает два усилителя, фильтр низких частот, одновибратор, два ключа и регистрирующие устройство, согласно изобретению в него введены генератор шума, выход которого соединен с первым усилителем и через фильтр низких частот с первым входом модулятора шумового сигнала, выход которого соединен с первым входом сумматора, выход которого подключен к управляемому делителю напряжения, состоящему из двух потенциометров, подвижные контакты которых через переключатель соединены с входом первого ключа, средняя точка соединения потенциометров подключена ко входу второго ключа, регулируемый генератор низких частот, выход которого подключен к двухполупериодному выпрямителю, выход которого подключен к первому входу повторителя с регулируемым порогом отсечки положительных полуволн, второй вход которого подключен к регулируемому источнику постоянного напряжения, выход повторителя подключен ко второму входу модулятора шумового сигнала, возбудитель высокочастотных затухающих колебаний, выход которого подключен ко второму входу сумматора и входу одновибратора, выход которого соответственно подключен ко входу инвертора и управляющему входу первого ключа, а выходы первого и второго ключей объединены и подключены ко входу второго усилителя с регулируемым выходом.

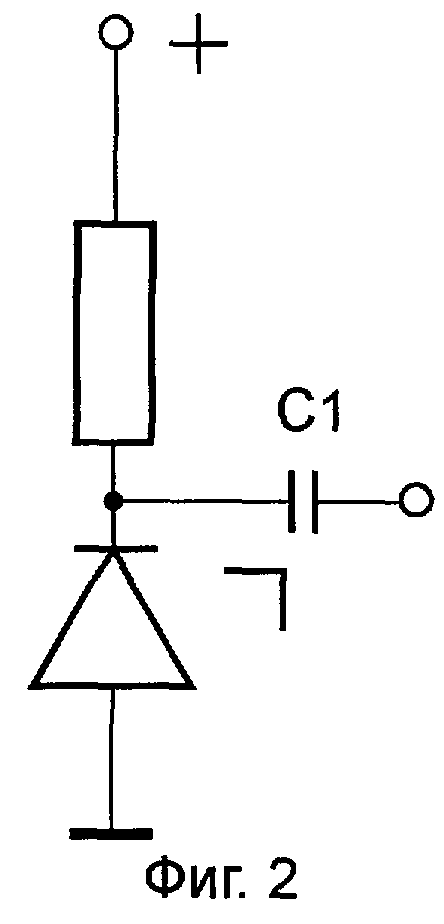

Другое отличие состоит в том, что генератор шума содержит последовательно соединенные резистор и стабилитрон, к средней точке которого подключен разделительный конденсатор.

Так как в момент хрупкого разрушении режущего инструмента в сигнале ВАЭ, генерируемом зоной резания, возникает высокочастотный всплеск и затем, в зависимости от характера разрушения, происходит ступенчатое увеличение либо уменьшение текущего значения сигнала ВАЭ, аналогичный принцип формирования сигнала используется в заявляемом способе и устройстве при моделировании (имитации) процесса разрушения.

Изобретение поясняется чертежами, где

на фиг.1 приведена структурная схема устройства, реализующего способ;

на фиг.2 приведена электрическая схема генератора шума, выполненного на стабилитроне;

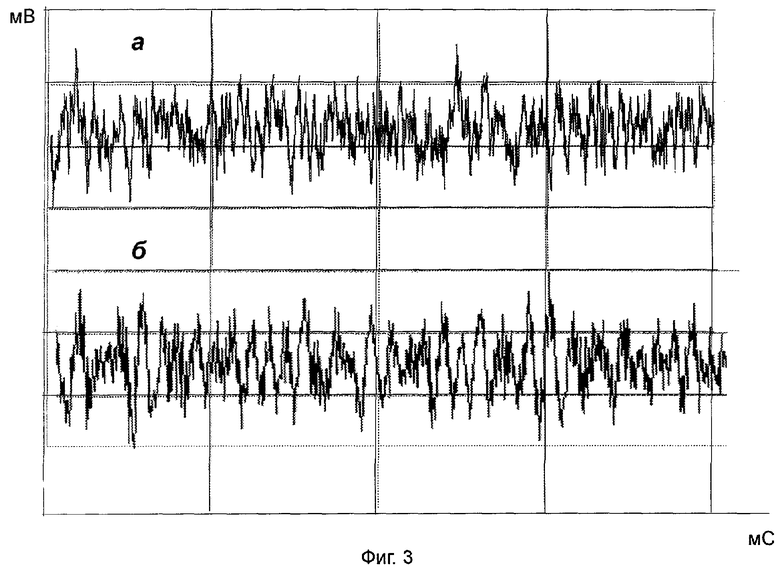

на фиг.3 приведены осциллограммы сигнала ВАЭ при стационарном режиме резания - (а) и сигнала имитирующего этот процесс - (б);

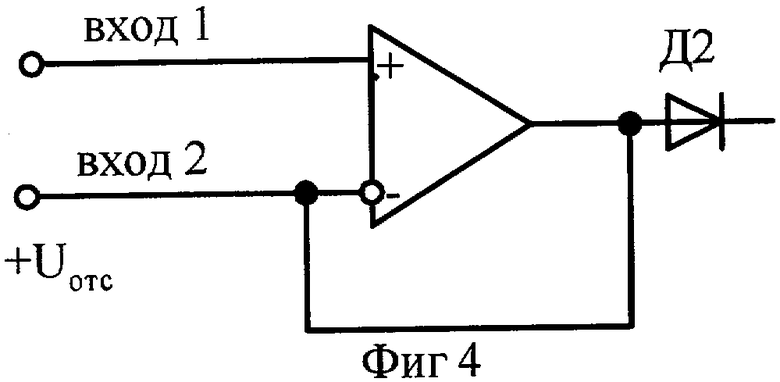

на фиг.4 - принципиальная схема повторителя с регулируемым порогом отсечки положительных полуволн;

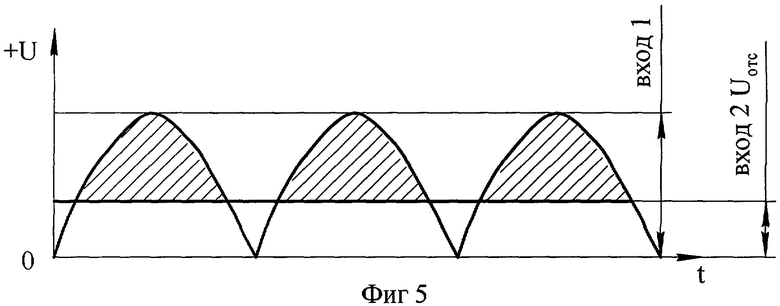

на фиг.5 приведены эпюры напряжений на входах повторителя с регулируемым порогом отсечки положительных полуволн;

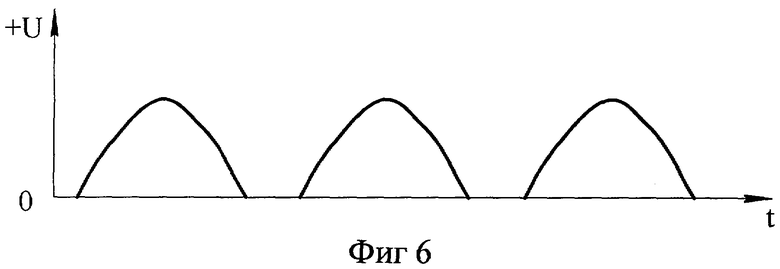

на фиг.6 приведены эпюры напряжений на выходе повторителя с регулируемым порогом отсечки положительных полуволн;

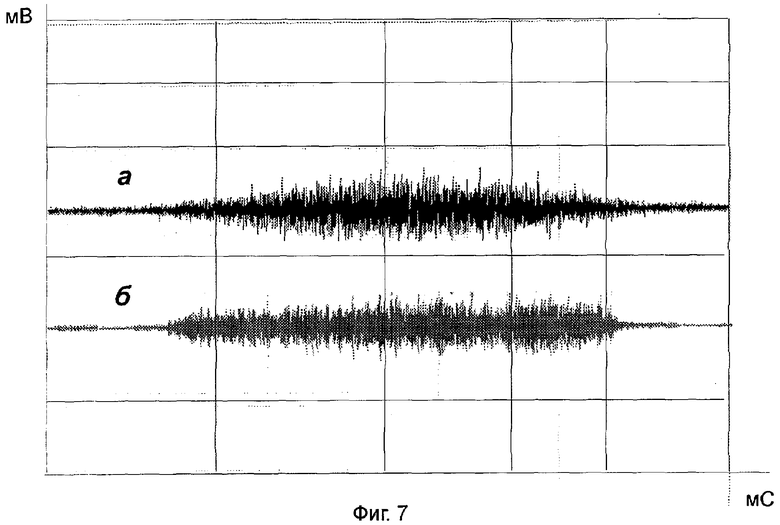

на фиг.7 приведены осциллограммы сигнала ВАЭ при срезании неравномерного припуска на одном обороте детали - (а) и сигнала, имитирующего этот процесс - (б);

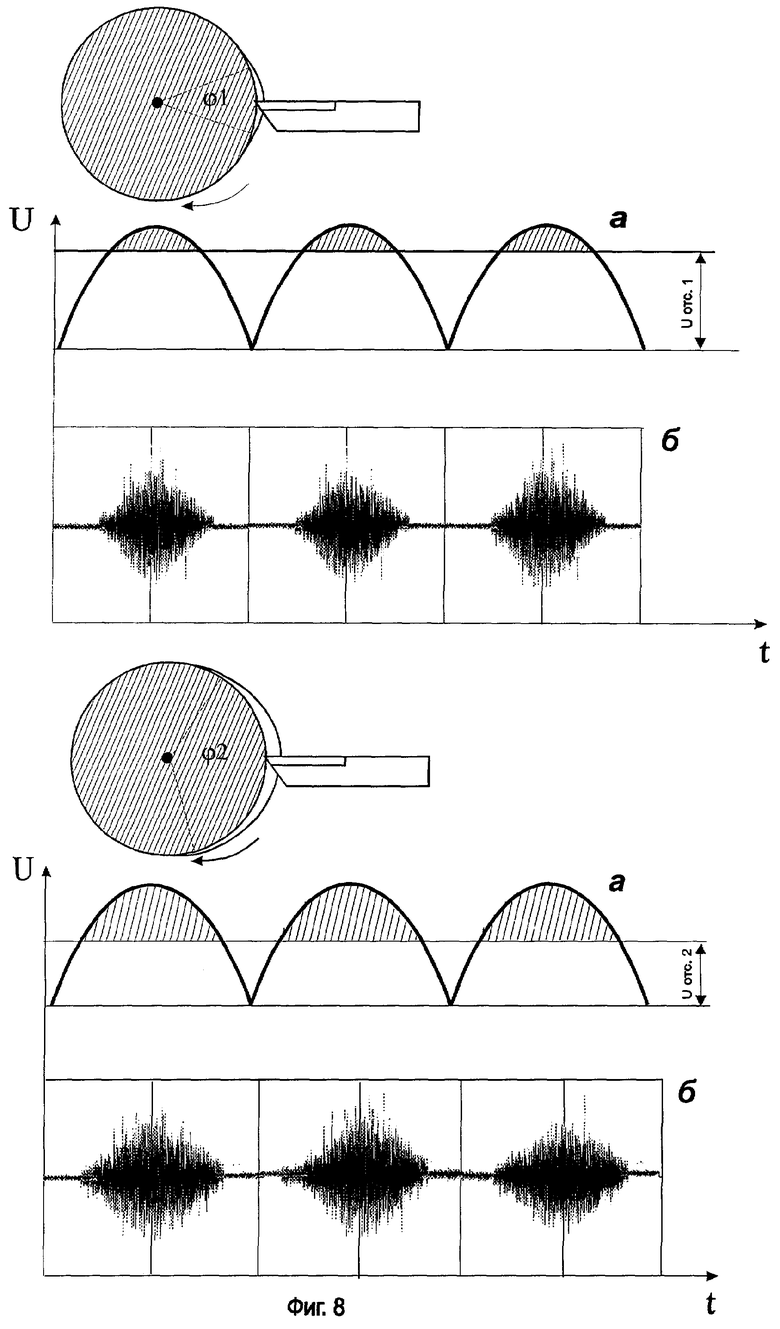

на фиг.8 представлены эпюры напряжений на выходе повторителя - (а) и осциллограммы сигнала на выходе модулятора - (б), иллюстрирующие процесс формирования сигнала имитирующего изменение длины дуги срезаемого сектора при изменении уровня отсечки повторителя и трех оборотах детали;

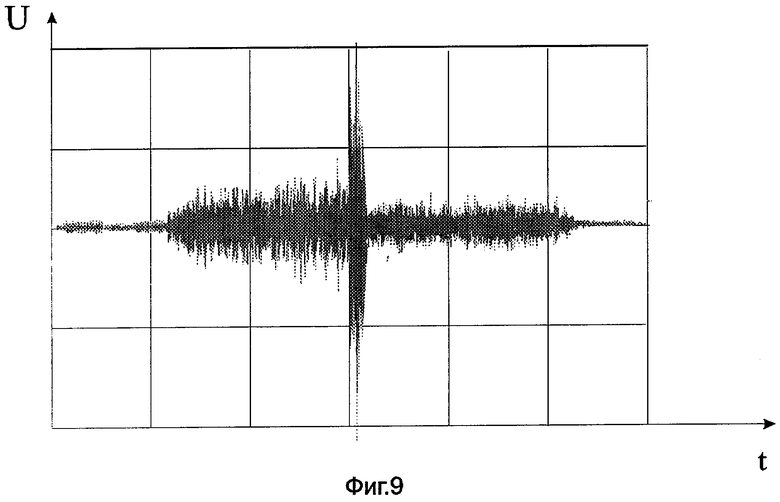

на фиг.9 представлена осциллограмма, имитирующая сигнал ВАЭ при хрупком разрушении режущего инструмента в нестационарном режиме резания.

Устройство для осуществления способа имитации сигнала ВАЭ при резании и разрушении режущего инструмента содержит

1) генератор шума ГШ;

2) усилитель;

3) фильтр низких частот (ФНЧ);

4) модулятор шумового сигнала;

5) регулируемый генератор низких частот;

6) двухполупериодный выпрямитель;

7) регулируемый источник постоянного напряжения;

8) повторитель с регулируемым порогом отсечки выпрямленных полуволн;

9) возбудитель высокочастотных затухающих колебаний;

10) сумматор;

11) одновибратор;

12) инвертор;

13) управляемый делитель напряжения;

14) переключатель;

15, 16) - ключи;

17) усилитель с регулируемым выходом;

18) регистрирующее устройство.

Выход генератора 1 шума (фиг.1) подключен к усилителю 2, выход которого через ФНЧ 3 соединен с первым входом модулятора 4 шумового сигнала, выход которого соединен с первым входом сумматора 10, выход которого подключен к управляемому делителю 13 напряжения, состоящего из двух потенциометров R1, R2, подвижные контакты которых через переключатель 14 соединены с входом первого ключа 16, средняя точка соединения потенциометров R1, R2 подключена ко входу второго ключа 15. Выход регулируемого генератора 5 низких частот через двухполупериодный выпрямитель 6 подключен к первому входу повторителя 8 с регулируемым порогом отсечки положительных полуволн. Повторитель выполнен на операционном усилителе (фиг.4). Второй вход повторителя подключен к регулируемому источнику постоянного напряжения 7, выход повторителя 8 подключен ко второму входу модулятора 4 шумового сигнала. Выход возбудителя 9 ВЧ затухающих колебаний подключен ко второму входу сумматора 10 и входу одновибратора 11, выход которого соответственно подключен ко входу инвертора 12 и управляющему входу второго ключа 15, выход инвертора 12 подключен ко входу первого ключа 16, а выходы ключей 15, 16 объединены и подключены ко входу второго усилителя 17 с регулируемым выходом, выход которого соединен с регистрирующим устройством 18, в качестве которого может быть использован осциллограф, самописец, персональный компьютер. Генератор 1 шума, в частном случае выполнения, содержит последовательно соединенные резистор Rl и стабилитрон Д1, к средней точке соединения которых подключен разделительный конденсатор конденсатор С1.

Устройство работает следующим образом.

От генератора шума 1 через разделительный конденсатор С1 (фиг.2) широкополосный сигнал подается на вход усилителя 2. Фильтром 3 низких частот формируют амплитудно-частотную характеристику шумового сигнала (близкую) к АЧХ виброакустической эмиссии в процессе резания, как это показано на фиг.3. Сигнал, имитирующий стационарный режим резания, поступает на первый вход модулятора 4 шумового сигнала.

На выходе генератора 5 низких частот формируются синусоидальные колебания, один полупериод которых соответствует одному обороту привода главного движения соответствующего металлорежущего оборудования. Синусоидальное напряжение с выхода генератора 5 низких частот подается на двухполупериодный выпрямитель 6.

Выпрямленное напряжение от выпрямителя 6 подается на первый вход неинвертирующего повторителя 8 с регулируемым порогом отсечки выпрямленных полуволн, на второй вход которого подают положительное напряжение от регулируемого источника 7 постоянного напряжения. Повторитель 8 (фиг.4) с регулируемым порогом отсечки выпрямленных полуволн работает следующим образом: при отсутствии положительного смещения на втором входе схемы она работает как обычный неинвертирующий повторитель и положительные полуволны с выпрямителя 6, поступающие на первый вход повторителя, проходят на его выход без изменений. При подаче на второй вход схемы положительного смещения (Uотс.) и в отсутствие напряжения на первом входе на выходе схемы будет отрицательное напряжение, запирающее диод Д2, поэтому напряжение после диода будет равно нулю. При подаче положительных полуволн напряжение после диода Д2 будет равно нулю до того момента, пока положительное напряжение на первом входе неинвертирующего повторителя не превысит постоянное положительное напряжение на втором входе. При дальнейшем повышении напряжения на первом входе операционного усилителя он начинает работать как обычный неинвертирующий повторитель, передавая на выход отсеченные вершины полуволн.

Далее отсеченные положительные полуволны подаются на второй вход модулятора шумового сигнала 4, по которому происходит регулирование коэффициента усиления модулятора по первому входу пропорционально поданному напряжению, при этом на выходе получается сигнал, аналогичный сигналу ВАЭ при срезании неравномерного припуска, как это показано на фиг.5, где верхняя осциллограмма а - сигнал ВАЭ при срезании части припуска в течение одного оборота детали, а нижняя осциллограмма б - имитированный сигнал.

Изменение уровня отсечки (Uотс.) источником 7 регулируемого постоянного напряжения позволяет имитировать длину дуги срезаемого сектора при переменной глубине резания в диапазоне от 0 до 360° (фиг.5, 6).

С выхода модулятора 4 шумовой сигнал подается на первый вход сумматора 10, на второй вход которого подается сигнал с возбудителя 9 высокочастотных затухающих колебаний, который может быть выполнен на колебательном контуре, возбуждаемом импульсами от генератора импульсов, либо на акселерометре, возбуждаемом ударными импульсами. Таким образом, возбуждается высокочастотный затухающий импульс, аналогичный высокочастотному всплеску ВАЭ при хрупком разрушении режущего инструмента.

Сигнал от возбудителя 9 высокочастотных затухающих колебаний поступает ко входу одновибратора 11, управляющего работой ключа 15. Сигнал с выхода одновибратора 11 поступает на инвертор 12, управляющий работой ключа 16, который в зависимости от положения переключателя 14 соединяет вход усилителя 17 с подвижным контактом первого R1, либо второго R2 потенциометров.

В исходном состоянии ключ 15 открыт, а ключ 16 закрыт. Шумовой сигнал со средней точки делителя R1, R2 поступает через открытый ключ 15 на вход усилителя 17. При возбуждении высокочастотного импульса срабатывает одновибратор 11 и запирает ключ 15, переключается инвертор 12 и открывает ключ 16 и, если переключатель 14 находится в положении I (как это показано на фиг 1), соединяется подвижный контакт потенциометра R1 со входом усилителя 17, на вход которого поступает сигнал увеличенный на заданную величину относительно прежнего значения. Если переключатель 14 находится в положении II, ключ 16 соединяет подвижный контакт потенциометра R2 со входом усилителя 17, на вход которого при этом поступает шумовой сигнал, уменьшенный относительно прежнего значения. Таким образом полностью имитируется процесс разрушения режущего инструмента: вначале в шумовом сигнале (аналогичном сигналу ВАЭ при резании) появляется высокочастотный всплеск, а затем изменяется текущее значение шумового сигнала в большую или меньшую величину относительно прежнего уровня. Длительность этого процесса зависит от длительности импульса, формируемого одновибратором 12, и легко регулируется, по окончании импульса схема возвращается в исходное положение. Осциллограмма, иллюстрирующая этот процесс, представлена на фиг.9. Таким образом имитируется сигнал ВАЭ при хрупком разрушении режущего инструмента в нестационарных режимах резания. При отсутствии модулирующего напряжения имитируется разрушение режущего инструмента в стационарном режиме резания.

Изготовлен действующий лабораторный образец устройства, реализующего способ имитации сигнала ВАЭ при резании и разрушении режущего инструмента, которое позволило (за счет многократного воспроизведения быстропротекающих сигналов, аналогичных сигналу ВАЭ при резании и хрупком разрушении режущего инструмента в стационарных и нестационарных режимах обработки), оптимизировать алгоритмы по быстродействию и вероятности определения разрушения режущего инструмента, разрабатываемого в микропроцессорном исполнении.

Источники информации

1. А.С. СССР №112682297, 4 МПК В 23 В 25/06, опубл. 07.11.86, Бюл. №41.

2. А.С. СССР №1481633, 4 МПК G 01 N 3/58, опубл. 23.05.89, Бюл. №19.

3. А.С. СССР №1587418, 5 G 01 N 3/58, опубл. 23.08.90, Бюл. №31 - прототип.

4. А.С. СССР №1597696, 5 МПК G 01 N 3/58, опубл. 07.10.90, Бюл. №37.

5. А.С. СССР №1756113, 5 МПК В 23 Q 15/00, опубл. 23.08.92, Бюл. №31.

6. А.С. СССР №1714458, 5 МПК G 01 N 3/58, опубл. 23.02.92, Бюл. №7.

7. А.С. СССР №1798042, 5 МПК В 23 В 25/06, опубл. 15.12.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения разрушения режущего инструмента | 1989 |

|

SU1798042A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

Группа изобретений относится к машиностроению и может быть использована в качестве наглядного пособия для изучения систем диагностики процесса резания, базирующихся на использовании виброакустической эмиссии зоны резания (ВАЭ). Способ имитации сигнала виброакустической эмиссии при резании и разрушении режущего инструмента, реализуемый с помощью устройства, заключается в усилении широкополосного высокочастотного сигнала и его низкочастотной фильтрации. При этом в качестве широкополосного высокочастотного сигнала используют шумовой сигнал со спектральным составом, аналогичным сигналу виброакустической эмиссии при резании в стационарных режимах обработки, формируют низкочастотный синусоидальный сигнал, диапазон регулирования частоты которого соответствует диапазону регулирования частоты вращения привода главного движения металлорежущего станка, причем полупериод синусоидального сигнала устанавливают равным периоду одного оборота обрабатываемой детали. Выпрямляют синусоидальный сигнал двухполупериодным выпрямителем и отсекают из него положительные полуволны и тем самым имитируют изменение длины дуги срезаемого сектора детали при переменной глубине резания в диапазоне 0-360°, полученным сигналом модулирует шумовой сигнал, имитируя нестационарный режим резания, формируют возбудителем высокочастотных колебаний сигнал, аналогичный всплеску сигнала виброакустической эмиссии при хрупком разрушении режущего инструмента, суммируют его с модулированным шумовым сигналом, осуществляют последующее ступенчатое увеличение или уменьшение модулированного шумового сигнала относительно предыдущего уровня и регистрирует полученный сигнал, имитирующий процесс разрушения режущего инструмента в нестационарных режимах резания. Технический результат - сокращение времени разработки средств виброакустической диагностики процесса резания для металлорежущих станков, достигающегося за счет многократного воспроизведения быстропротекающих сигналов, аналогичных сигналам ВАЭ при разрушении режущего инструмента в стационарных и нестационарных режимах обработки. 2 н. и 1 з.п. ф-лы, 9 ил.

| Устройство для определения момента разрушения режущего инструмента | 1988 |

|

SU1587418A1 |

| СПОСОБ ОЦЕНКИ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2139517C1 |

| Способ управления процессом механической обработки на металлорежущих станках | 1981 |

|

SU963699A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| US 4736625 A, 12.04.1988. | |||

Авторы

Даты

2006-04-10—Публикация

2004-07-01—Подача