Изобретение относится к акустическим методам неразрушающего контроля и может быть использонано при ультразвуковой (УЗ) дефектоскопии труб с переменной кривизной поверхности, в частности изогнутых участков (гнбов) трубопроводов, и является усовершеп- ствованием авт.св, № 932396.

Целью изобретения является повьпие- ние точности контроля труб с переменной кривизной поверхности путем совмещения акустической оси преобразователя УЗ колебаний с тонкой ввода, изменяющей свое положение па рабочей поверхности призмы при контроле труб с переменной кривизной поверхности.

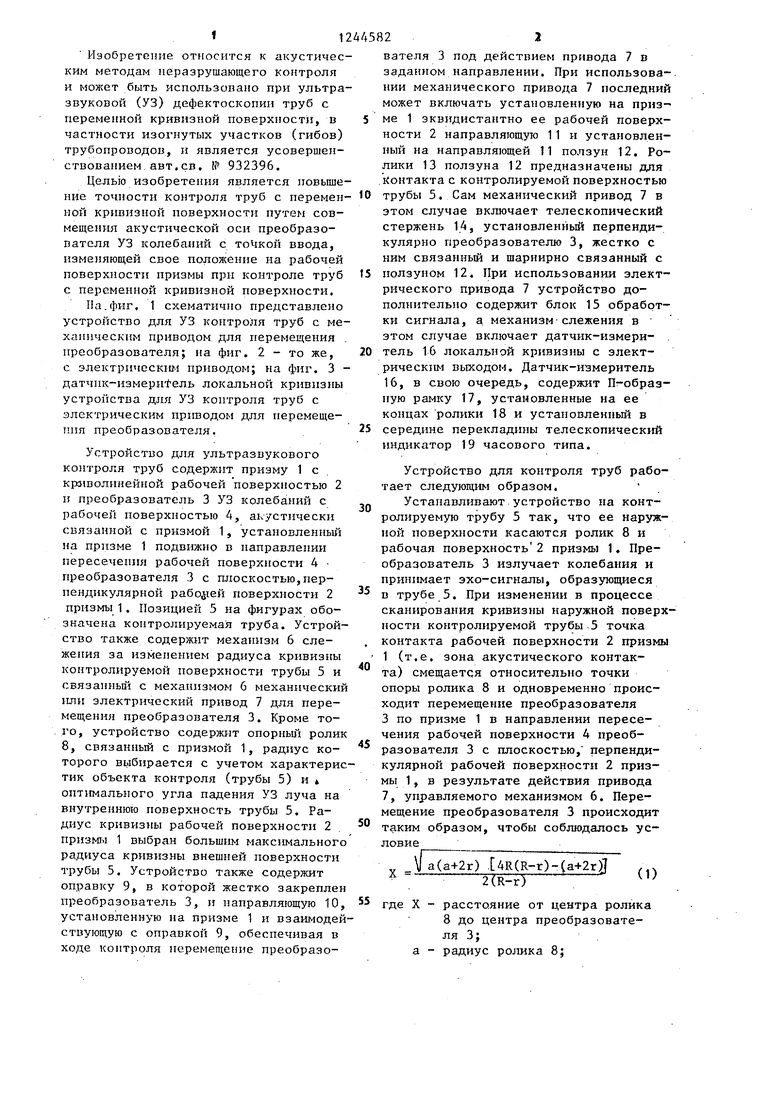

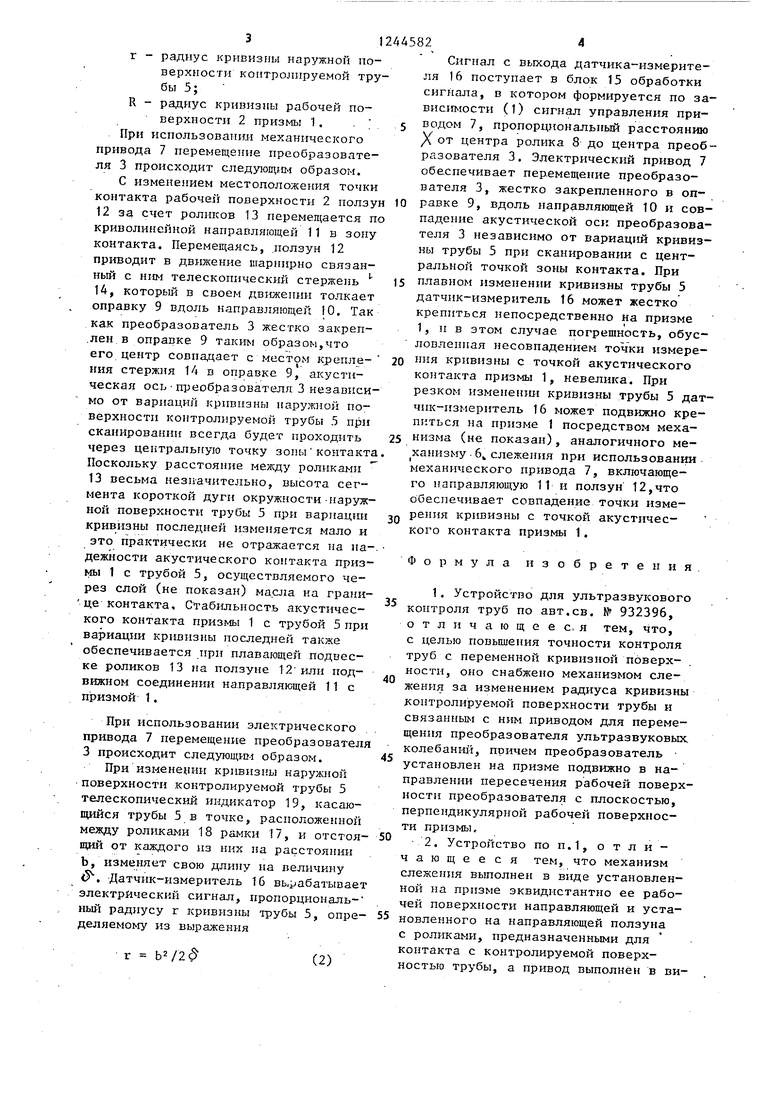

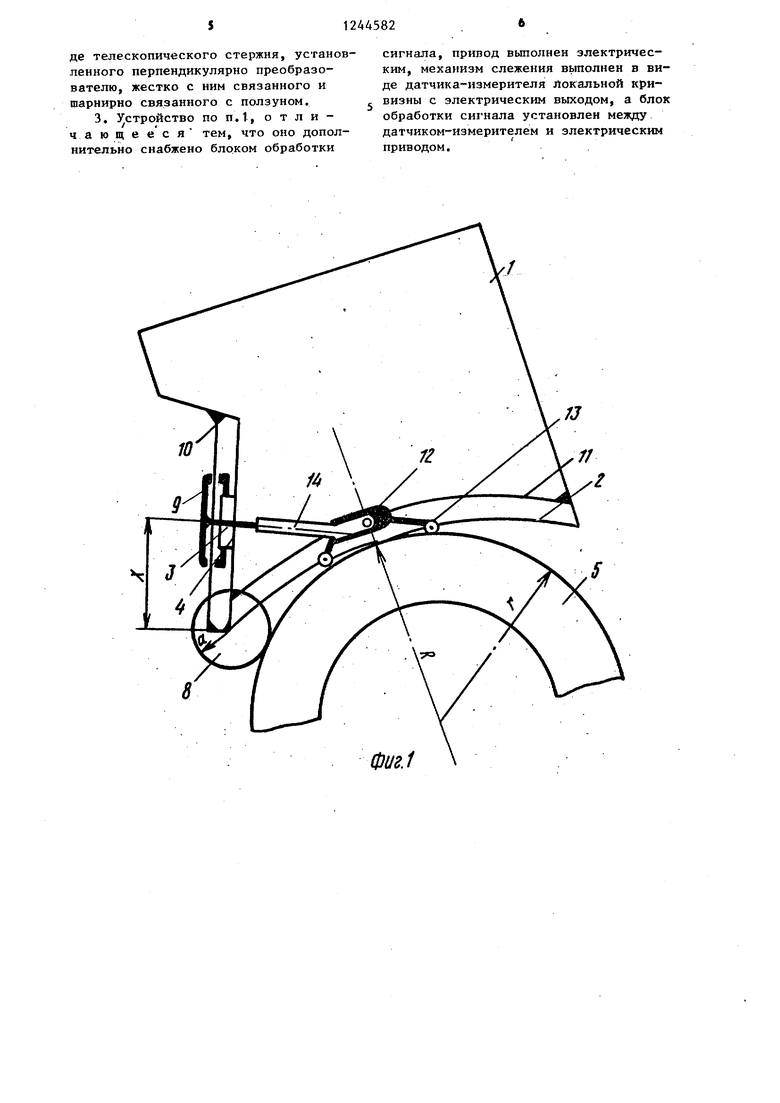

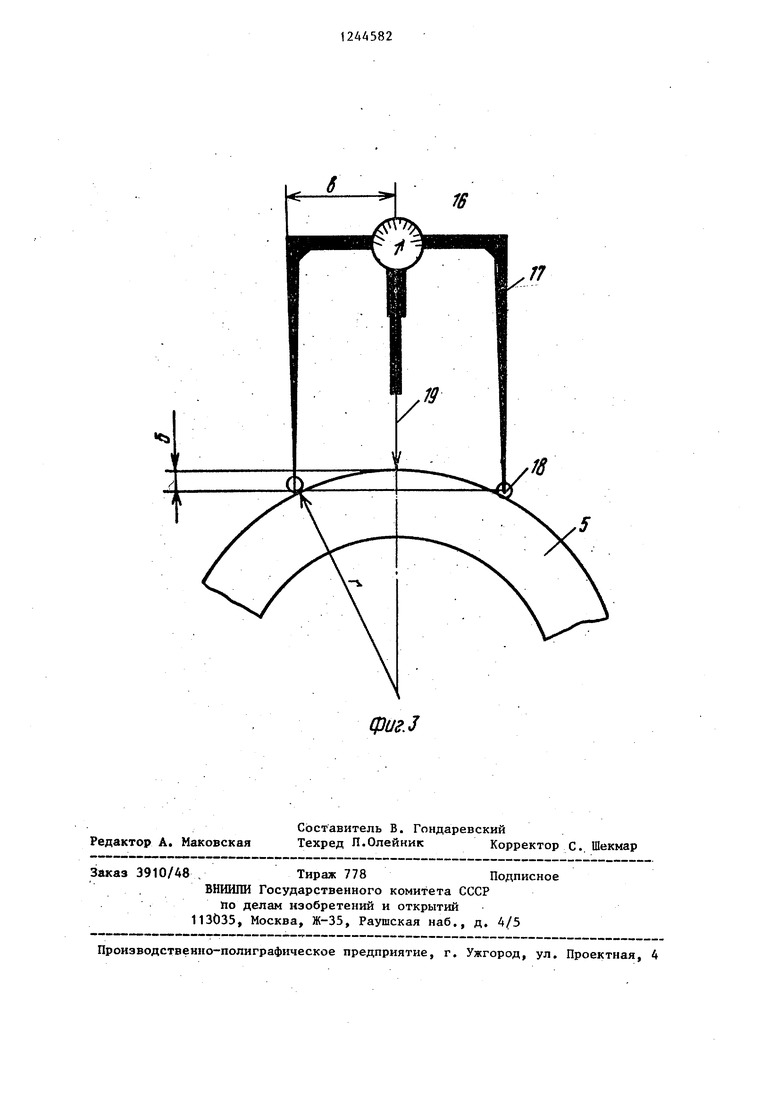

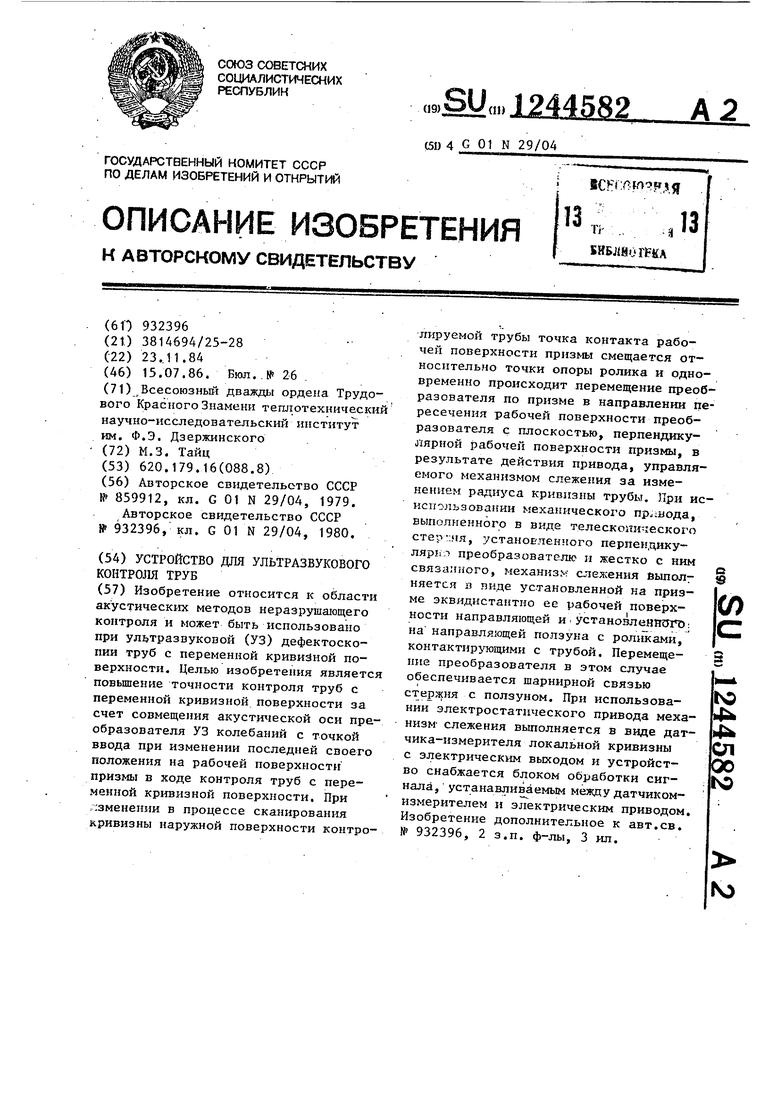

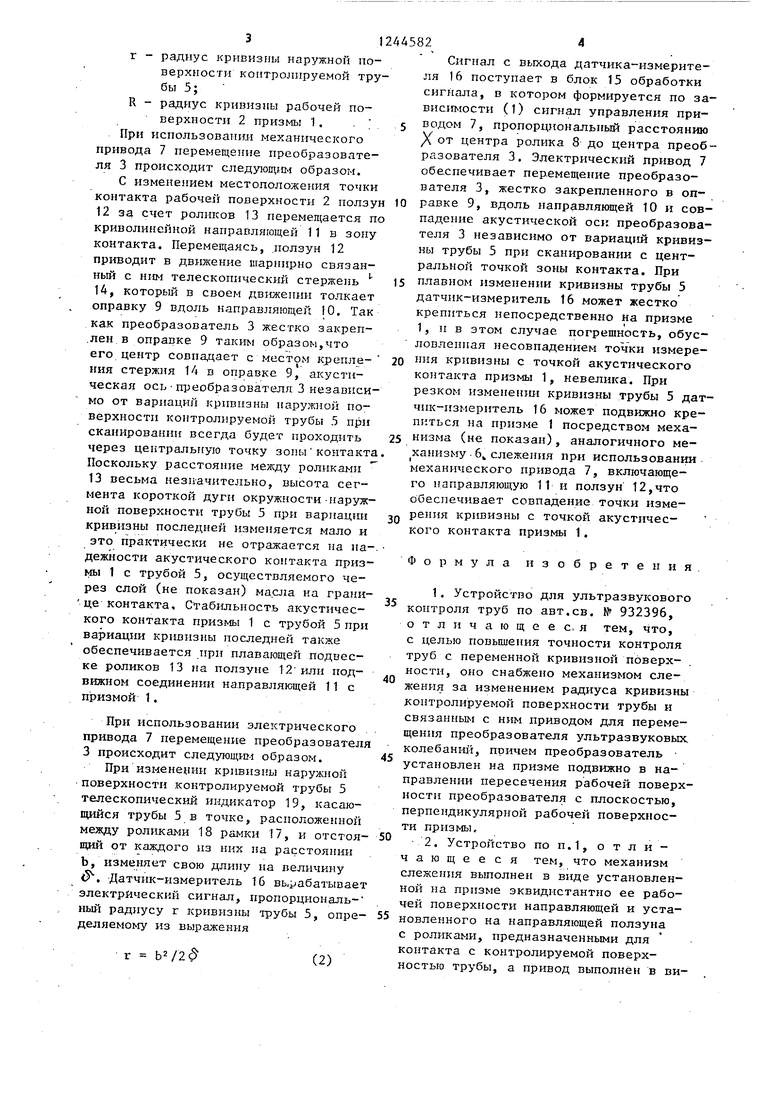

Па.фиг. 1 схематично представлено устройство для УЗ контроля труб с механическим приводом для перемещения . преобразователя; на фиг. 2 - то же, с электричесюш приводом; на фиг. 3 - датчпк-измери ель локальной кривизны устройства для УЗ контроля труб с электрическим приводом для перемеще- тпш преобразователя.

Устройство для ультразвукового контроля труб содержит призму 1 с криволинейной рабочей поверхностью 2 н преобразователь 3 УЗ колебаний с рабочей поверхностью 4, акустически связанной с призмой 1, установленный на призме 1 подвижно в направлении пересечения рабочей поверхности 4 преобразователя 3 с плоскостью,перпендикулярной поверхности 2 призмы 1. Позицией 5 на фигурах обозначена контролируемая труба. Устройство также содержит механизм 6 слежения за изменением радиуса кривизны контролируемой поверхности трубы 5 и связанньш с механизмом 6 механический или злектрический привод 7 для перемещения преобразователя 3. Кроме того, устройство содержит опорньй ролик 8, связанный с призмой 1, радиус которого выбирается с учетом характеристик объекта контроля (трубы 5) и оптимального угла падения УЗ луча на внутреннюю поверхность трубы 5. Радиус кривизны рабочей поверхности 2 призмы 1 выбран большим максимального радиуса кривизны внешней поверхности трубы 5. Устройство также содержит оправку 9, в которой жестко закреплен преобразователь 3, и направляющую 10, установленную на призме 1 и взаимодействующую с оправкой 9, обеспечивая в ходе контроля перемещение преобразователя 3 под действием привода 7 в заданном направлении. При использовании механического привода 7 последний может включать установленную на приз-

ме 1 эквидистантно ее рабочей поверхности 2 направляющую 11 и установленный на направляющей 11 ползун 12. Ролики 13 ползуна 12 предназначены для /Контакта с контролируемой поверхностью

трубы 5. Сам механический привод 7 в этом случае включает телескопический стержень 14, установленный перпендикулярно преобразователю 3, жестко с ним связанный и шарнирно связанный с

ползуном 12. При использовании электрического привода 7 устройство дополнительно содержит блок 15 обработки сигнала, а. механизм-слежения в этом случае включает датчик-измери- .

тель 16 локальной кривизны с электрическим выходом. Датчик-измеритель 16, в свою очередь, содержит П-образ- ную рамку 17, установленные на ее концах ролики 18 и установленный в

середине перекладины телескопический индикатор 19 часового типа.

Устройство для контроля труб работает следующим образом.

Устанавливают устройство на контролируемую трубу 5 так, что ее наружной поверхности касаются ролик 8 и рабочая поверхность 2 призмы 1. Преобразователь 3 излучает колебания и принимает эхо-сигналы, образующиеся

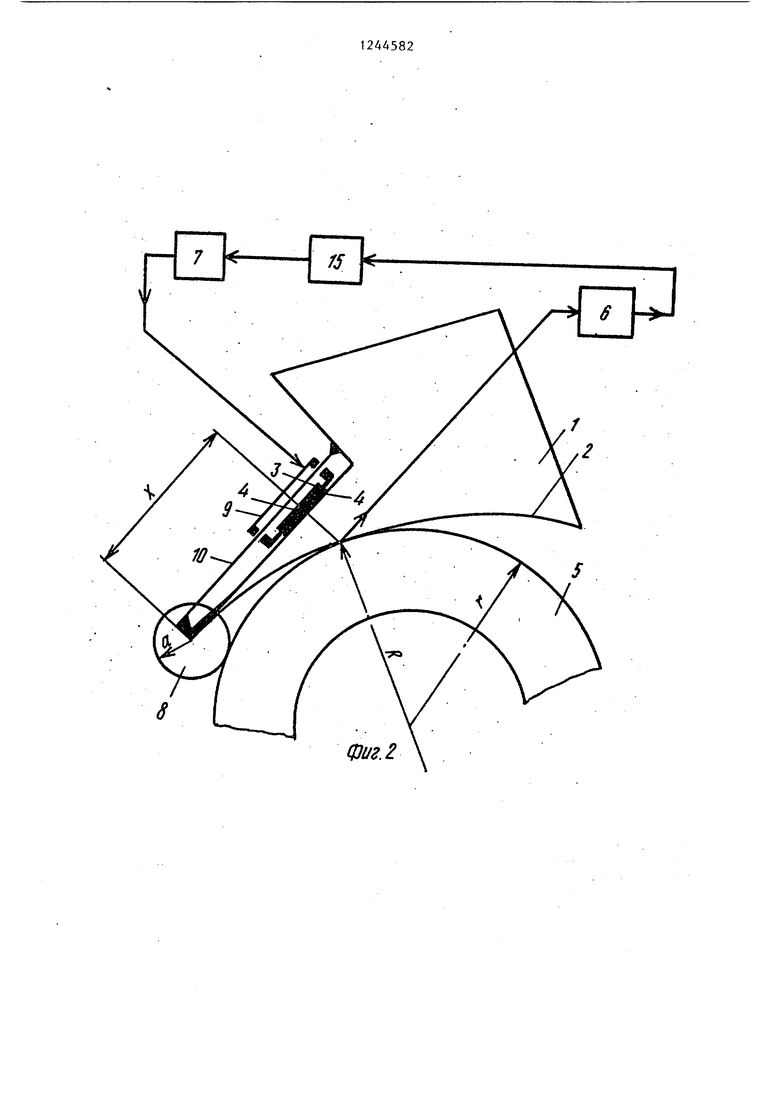

и трубе 5. При изменении в процессе сканирования кривизны наружной поверхности контролируемой трубы-5 точка контакта рабочей поверхности 2 призмы 1 (т.е. зона акустического контакта) смещается относительно точки опоры ролика 8 и одновременно происходит перемещение преобразователя 3 по призме 1 в направлении пересечения рабочей поверхности 4 преоб- разователя 3 с плоскостью, перпендикулярной рабочей поверхности 2 призмы 1, в результате действия привода 7, управляемого механизмом 6. Перемещение преобразователя 3 происходит

таким образом, чтобы соблюдалось условие

Y Уа(а+2г) .4R(R-r)-(a+2r) ... X - .

где X - расстояние от центра ролика 8 до центра преобразователя 3;, а - радиус pojmKa 8;

г - радиус кривизны наружной поверхности контролируемой трубы 5;

R - радиус кривизны рабочей поверхности 2 призмы 1. . ; При использовании механического привода 7 перемещение преобразователя 3 происходит следующим образом.

С изменением местоположения точки контакта рабочей поверхности 2 ползун

12за счет роликов 13 перемещается по криволинейной направляющей 11 в зону контакта. Перемещаясь, .ползун 12 приводит в движение шарнирно связанный с ним телескопический стержень 14, который в своем движении толкает оправку 9 вдоль направляющей 10. Так как преобразователь 3 жестко закреплен в оправке 9 таким образом,что его центр совпадает с местом крепле- иия стержня 14 в оправке 9, акустическая осьпреобразователя 3 независимо от вариаций кривизны наружной поверхности контролируемой трубы 5 при сканировании всегда будет проходить через цеитральргую точку зоны контакта. Поскольку расстояние между роликами

13весьма незначительно, высота сегмента короткой дуги окружности-наружной поверхности трубы 5 при Бариац1ш кривизны последней изменяется мало и

это практически не отражается на на-. деж11ости акустического контакта призмы 1 с трубой 5, осуществляемого через слой (не показан) масла на грани- це контакта. Стабильность акустического контакта призмы 1 с трубой 5 при вариации кривизны последней также обеспечивается iipn плавающей подвеске роликов 13 на ползуне 12 или подвижном соединении направляющей 11 с призмой 1.

При использовании злектрического привода 7 иеремещенрЕе преобразователя 3 происходит следующю-1 образом.

При изменении кривизны наружной поверхности контролируемой трубы 5 телескопический индикатор 19, касающийся трубы 5 в точке, расположенной между роликами 18 рамки 17, и отстоящий от каждого из них на расстоянии Ь, изменяет свою длину на величину 5. Датчик-измеритель 16 вырабатывает электрический сигнал, пропорциональ- ный радиусу г кривизны трубы 5, определяемому из выражения

Г Ь2/2

(2)

.

244582

Сигнал с выхода датчика-измерителя 16 поступает в блок 15 обработки сигнала, в котором формируется по за- ВИС1ШОСТИ (1) сигнал управления при- 5 водом 7, пропорциональный расстоянию от центра ролика 8 до центра преобразователя 3. Электрический привод 7 обеспечивает перемещение преобразователя 3, жестко закрепленного в оп-

10 равке 9, вдоль направляющей 10 и совпадение акустической оси преобразователя 3 независимо от вариаций кривизны трубы 5 при сканировании с центральной точкой зоны контакта. При

15 плавном изменении кривизны трубы 5 датчик-измеритель 16 может жестко крепиться непосредственно на призме 1, и в этом случае погрешность, обусловленная несовпадением точки измере20 ПИЯ кривизны с точкор акустического контакта призмы 1, невелика. При резком изменешш кривизны трубы 5 датчик-измеритель 16 может подвижио крепиться на призме 1 посредством меха25 низма (не показан), аналогичного ме- xaini3My 6, слежения при использовании механического привода 7, включающего направляющую 11 и ползун 12,что обеспечивает совпадение точки измерения кривизны с точкой акустического контакта призмы 1.

30

5

0

5

0

5

Формула изобретения.

1. Устройство для ультразвукового контроля труб по авт.св. № 932396, отличающее с. я тем, что, с целью повышения точности контроля труб с переменной кривизной поверх- . ности, оно снабжено механизмом слежения за изменением радиуса кривизны контролируемой поверхности трубы и связанным с ним приводом для перемещения преобразователя ультразвуковых, колебанш, причем преобразователь установлен на призме подвижно в направлении пересечения рабочей поверхности преобразовател.я с плоскостью, перпендикулярной рабочей поверхности призмы,

2. Устройство по П.1, отличающееся тем, что механизм слежения выполнен в виде установленной на призме эквидистантно ее рабочей поверхности направляющей и установленного на направляющей ползуна с роликами, предназначенными для контакта с контролируемой поверхностью трубы, а привод выполнен в виде телескопического стержня, установленного перпендикулярно преобразователю, жестко с ним связанного и шарнирно связанного с ползуном.

3, Устройство ПОП.1, отличающееся тем, что оно дополнительно снабжено блоком обработки

сигнала, привод выполнен электрическим, механизм слежения выполнен в виде датчика-измерителя Локальной кривизны с электрическим выходом, а блок обработки сигнала установлен между датчиком-измерителем и электрическим приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ультразвукового контроля труб | 1987 |

|

SU1522090A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2032172C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Устройство для ультразвукового контроля труб | 1980 |

|

SU932396A1 |

| Сканирующее устройство | 1989 |

|

SU1640633A1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ОБЪЕКТОВ ИЗ ТВЁРДЫХ МАТЕРИАЛОВ, УЛЬТРАЗВУКОВОЙ ВЫСОКОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) И АНТЕННАЯ РЕШЁТКА С ПРИМЕНЕНИЕМ СПОСОБА | 2017 |

|

RU2657325C1 |

| Устройство для ультразвукового контроля труб | 1985 |

|

SU1276983A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397491C1 |

| Ультразвуковой способ контроля качества движущегося по рольгангу проката | 1987 |

|

SU1601575A1 |

Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии труб с переменной кривизной поверхности. Целью изобретения является повышение точности контроля труб с переменной кривизной поверхности за счет совмещения акустической оси преобразователя УЗ колебаний с точкой ввода при изменении последней своего положения на рабочей поверхности призмы в ходе контроля труб с переменной кривизной поверхности. При изменении в процессе сканирования кривизны наружной поверхности контролируемой трубы точка контакта рабочей поверхности призмы смещается относительно точки опоры ролика и одновременно происходит перемещение преобразователя по призме в направлении пересечения рабочей поверхности преобразователя с плоскостью, перпендикулярной рабочей поверхности призмы, в результате действия привода, управляемого механизмом слежения за изменением радиуса кривизны трубы. При ис- использоваиии меха1 ического пр :вода, выполненного в виде телескони-геского стер-:.чя, устаноЕлен гого перпендику- лярьл преобразователю и жестко с ним связапиого, механ11зм слежения йыполг няется в пнде установленной на призме эквидистантно ее рабочей поверхности направляющей иустановленного; на направляющей ползуна с роли1 ами, контактир тощими с трубой. Перемещение преобразователя в этом случае обеспечивается шарнирной связью стерясня с ползуном. При использовании электростатического привода механизм слежения выполняется в виде датчика-измерителя локальной кривизны с электрическим выходом и устройство снабжается блоком обработки сигнала, устанавливаемым между датчиком- измерителем и электрическим приводом. Изобретение дополнительное к авт.св. № 932396, 2 з.п. ф-лы, 3 кл. о «9 (Л

/J

//

Фиг.1

Фиг. 2

w

n

Редактор A. Маковская

Составитель В. Гондаревский

техред П.Олейник Корректор с., Шекмар

Заказ 3910/48 ,Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

По делам изобретений и открытий 113U35, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.З

| Устройство для ультразвукового контроля труб | 1979 |

|

SU859912A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ультразвукового контроля труб | 1980 |

|

SU932396A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-23—Подача