Предлагаемый способ относится к акустическим методам неразрушающего контроля и предназначен для использования в системах ультразвукового контроля - УЗК тонкостенных сварных соединений труб малого диаметра, входящих в состав технологических установок нефтехимических производств, а также может быть использован в других отраслях промышленности.

При контроле сварных соединений основной способ идентификации эхо-сигнала от дефекта на фоне помех-ложных сигналов, связанных с конструктивными элементами сварного шва: валиком усиления, провисом и др. - точное определение координат отражателя.

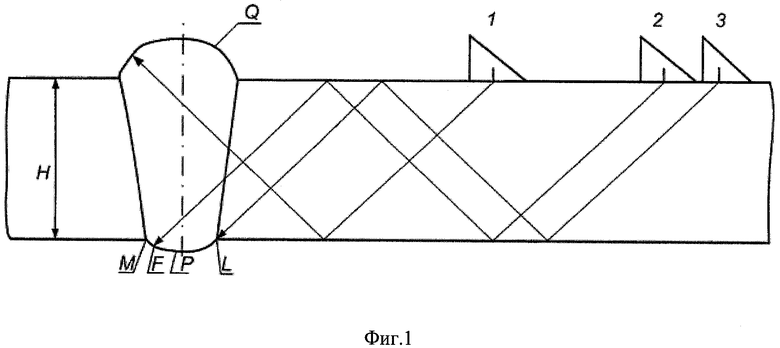

Например, точка отражения F (фиг.1) лежит за пределами времени, соответствующего поступлению эхо-сигнала от возможных дефектов сварного соединения. Ложные сигналы подобного типа возникают в результате отражения от провиса Р или валика усиления Q сварного шва - положения преобразователя 1 и 2, ложные сигналы, связанные с зеркальным отражением от поверхности провисания в некоторой точке F. В положении преобразователя 3 зеркального отражения не возникает, но остаются более слабые эхо-сигналы, возникающие в результате дифракции ультразвуковых волн на ребрах сварного шва М и L.

Дифракция может порождать такие поверхностные волны, распространяющиеся вдоль дуги LM [5]. Ложные сигналы возникают также в результате отражения от локальных механически напряженных зон объекта контроля - ОК, где скорость звука изменяется, например зон термического влияния.

В ряде случаев УЗК трудности определения координат дефектов обусловлено геометрией ОК. Например, при УЗК тавровых сварных соединений с толщиной стенки Н<20 мм точно измерить координаты дефектов не удается, поэтому о наличии дефектов судят по положению пьезоэлектрического преобразователя - НЭП, относительно края выпуклости шва; координаты дефектов в изделиях с криволинейной поверхностью, например цилиндрической, определяется с помощью специальных номограмм [6] и т.п.

Известен способ ультразвукового контроля стыковых сварных швов по всей их толщине, включающей операции ввода и приема УЗ колебаний, перемещение ПЭП вдоль и поперек сварного шва, выявление дефектов, определение их величины, измерение расстояние до выявленных дефектов от источника измерения, определение глубины их залегания и расстояния между дефектами [1].

Известен способ измерения высоты непровара в сварных швах тонкостенных изделий, включающий дискретное вращение изделия, возвратно-поступательное движение над сварным швом сфокусированного на внутренней поверхности изделия ПЭП с одновременным измерением и приемом УЗ сигналов, фиксацию амплитуды отраженного сигнала и координат положения ПЭП, установка ПЭП под углом к изделию, определение координаты ПЭП, в которых амплитуда равна 0,25 максимальной амплитуды отраженного сигнала и определение высоты непровара по полученной авторами формуле [2].

Известен также способ ультразвукового контроля сварных соединений труб малого диметра, включающий операции сканирования сварного шва с помощью наклонного совмещенного ПЭП, идентификацию полученного сигнала на фоне ложны сигналов-помех, определение характеристик выявленных дефектов и сравнение их с нормальными [3]. При этом УЗК стыковых, нахлесточных и тавровых сварных соединений труб малого диаметра ведется многократно-отраженным лучом.

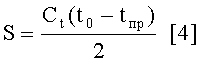

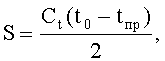

Наиболее близким по технической сущности является способ УЗК сварных соединений, включающий следующие операции: сканирование зоны контроля - сварного шва с помощью наклонного совмещенного ПЭП, определение положения ПЭП, соответствующего максимуму эхо-сигнала от дефекта, определение эквивалентной площади выявленного дефекта и его координат - глубины залегания Y и положения Х относительно точки ввода УЗ колебаний с использованием известных операций: измерение глубиномером дефектоскопа времени распространения УЗ импульса от излучателя ПЭП до его приемника t0 через весь акустический тракт: излучатель → призма → ОК → отражатель → ОК → призма → приемник, измерение задержки в призме ПЭП tпр, измерение угла ввода а, ввод в память дефектоскопа справочного значения скорости сдвиговых УЗ колебаний Ct и определение координат дефекта по формулам (фиг.2):

X=S·sinα; Y=S·cosα; где

Недостатком известных способов определения координат дефектов является их низкая надежность при УЗК тонкостенных сварных соединений труб малого диаметра, обусловленная значительной кривизной поверхности ОК, трудностью определения собственных параметров ПЭП, адаптированных к форме сварных соединений, необходимостью схем УЗК многократно отраженным лучом.

Техническим результатом предполагаемого изобретения является повышение точности и надежности определения координат дефектов при УЗК стыковых, нахлесточных и тавровых сварных соединений тонкостенных труб малого диаметра с применением наклонных совмещенных ПЭП и схем акустического зондирования ОК многократно отраженным лучом.

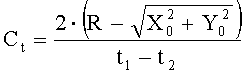

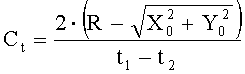

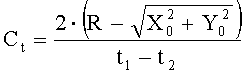

Технический результат реализуют при УЗК многократно отраженным лучом -однократно, двукратно или трехкратно отраженным, в процессе контроля определяют число переотражений УЗ луча - 1, 2 или 3, производят измерение скорости сдвиговой УЗ волны Ct с помощью стандартных образцов СО-2 и СО-3, а скорость Ct определяют по формуле:

где R - радиус кривизны цилиндрической поверхности стандартного образца СО-3; Х0 и Y0 - измерение координаты цилиндрического отверстия диаметром 2,0 мм на образце CO-2, полученные при измерении угла ввода α; t1 - измерение глубиномером дефектоскопа ПЭП, установленного на СО-3, через весь акустический тракт - измеритель → призма → СО-3 → отражатель-дно СО-3, цилиндрическая поверхность→СО-3→призма→приемник, при измерении задержки в призме tпр; t2 - измеренное глубиномером дефектоскопа время распространения УЗ импульса от излучателя до приемника ПЭП, установленного на образец СО-2, через весь акустический тракт - излучатель → призма → СО-2 → отражатель-отверстие ⌀2 мм → СО-2 → призма → приемник, при измерении угла ввода α. Причем измерение скорости сдвиговых колебаний Сt производится с помощью непритертых ПЭП, то есть преобразователей с плоской рабочей поверхностью, а операцию калибровки глубиномера дефектоскопа производят на контрольных образцах - СОП, выполненных в виде полуцилиндров того же радиуса, толщины стенки и материала, что и у контролируемых сварных соединений, причем на наружной и внутренней цилиндрических поверхностях СОП нанесены ИО - искусственные угловые отражатели - зарубки, координаты которых легко определяются обычными измерительными инструментами; калибровку глубиномера дефектоскопа производят с использованием притертых ПЭП, то есть ПЭП, рабочие поверхности, которые имеют вогнутую цилиндрическую форму с радиусами кривизны, соответствующими радиусу трубных элементов сварного шва; калибровку глубиномера дефектоскопа производят при фиксированном положении притертого ПЭП на контрольном образце относительно ИО - зарубки путем изменения времени задержки в призме tпр вводимом в память дефектоскопа с дискретностью 0,01 мкс, причем указанную калибровку производят с использованием однократно, двукратно и трехкратно отраженного луча; в процессе ультразвукового контроля регистрируют показания глубиномера дефектоскопа Хизм и Yизм, где Yизм - измеренная дефектоскопом кажущаяся глубина залегания дефекта в толщине сварного шва, относительно поверхности ввода-приема УЗ колебаний; Хизм - измеренное дефектоскопом расстояние от точки ввода УЗ колебаний до дефекта; действительные значения координат Yi и Xi, дефекта определяются для каждой схемы ультразвукового контроля по формулам:

- при УЗК однократно-отраженным лучом:

Y1=2Н-Y1изм; X1=X1изм.;

- при УЗК двукратно- отраженным лучом:

Y2=Y2изм-2Н; X2=X2изм.;

- при УЗК трехкратно- отраженным лучом:

Y3=4Н-Y3изм; X3=X3изм.;

где Н - измеренная толщина сварного соединения;

измеряют координаты искусственных отражателей на контрольном образце с помощью обычных измерительных инструментов, например цифрового штангенциркуля - Хш, Yш;

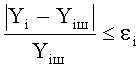

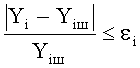

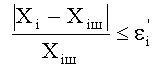

фиксируют окончание процесса калибровки - регулирования времени задержки в призме tпp. при выполнении условий:

где εi и

Рассмотрим содержание предлагаемого способа. Он содержит следующие операции:

1. Акустическое зондирование сварного соединения - стыкового, нахлесточного или таврового проводят многократно отраженным лучом - однократно, двукратно или трехкратно отраженным.

2. Определение в процессе контроля числа переотражений УЗ луча - 1, 2 или 3;

3. Определение скорости сдвиговой УЗ волны Ct в металле с помощью стандартных образцов СО-2 и СО-3 по формуле:

Измерение скорости Ct проводят с использованием непритертых ПЭП, то есть преобразователей с плоской рабочей поверхностью;

4. Калибровку глубиномера дефектоскопа производят на специальных контрольных образцах - СОП с помощью притертых ПЭП с использованием следующих операций:

- Установка ПЭП на контрольный образец на определенном расстоянии от ИО -зарубки, реализующим одну из схем акустического зондирования: однократно, двукратно или трехкратно отраженным лучом.

- Регулирование времени задержки в призме tпр, вводимом в память дефектоскопа, с шагом 0,01 мкс.

- Регистрация показаний глубиномера дефектоскопа Хизм и Yизм на каждом шаге регулирования tпр.

- Определение действительных значений координат Yi и Xi, i=1, 2 или 3, искусственных отражателей для каждой схемы акустического зондирования: однократно-отраженным Yi, двукратно-отраженным Y2 или трехкратно-отраженным Y3 лучом соответственно по формулам:

Y1=2·Н-Y1изм; X1=X1изм.;

Y2=Y2изм-2·Н; X2=X2изм.;

Y3=4·Н-Y3изм; X3=X3изм.;

- Измерение координат - Хш, Yш искусственных отражателей на контрольном образце с помощью обычных измерительных инструментов, например цифрового штангенциркуля.

- Завершение процесса калибровки-регулирования времени задержки в призме tпр при выполнении условий:

где εi и

Рассмотрим основные операции предлагаемого способа.

Акустическое зондирование стыковых, нахлесточных и тавровых сварных соединений многократно отраженным лучам является одним из технологических приемов повышения достоверности контроля швов малых толщин и диаметров трубных элементов, поскольку позволяет реализовать контроль по всей толщине шва, учесть конструктивные особенности сварного соединения при разработке схем сканирования, контролировать не только сам шов, но и прилегающие к нему зоны термического влияния, проводить УЗК в условиях одностороннего доступа.

Определение в процессе контроля числа переотражений УЗ луча необходимо для определения действительной глубины залегания дефекта Y. Эту операцию производят автоматически при наличии в дефектоскопе W-развертки или расчетно-экспериментальным путем при ее отсутствии.

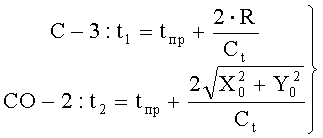

Для повышения точности определения координат дефектов измерение скорости сдвиговой УЗ волны Ct производят с помощью стандартных образцов СО-2 и СО-3 (фиг.3), выполненных из того же материала, что и объект контроля ПЭП с плоской рабочей поверхностью, последовательно устанавливают сначала на СО-3, затем на СО-2. При этом фиксируют показания глубиномер дефектоскопа t1 и t2 - время распространения УЗ волны от излучателя до приемника через весь акустический тракт для образцов СО-3 и СО-2 соответственно. Величины t1 и t2 связаны с параметрами преобразователя и образцов уравнениями:

где R - радиус кривизны цилиндрической поверхности СО-3; Х0 и Y0 - измеренные координаты цилиндрического отверстия ⌀2 мм на СО-2; tпр - задержка в призме ПЭП. Из этих уравнений определяют скорость Ct по формуле:

По известной методике настройки глубиномер дефектоскопа [3, 7] определение задержки в призме tпр производят с использованием стандартного образца СО-3 (фиг.3а). При этом в память дефектоскопа вводится Ct=3260 м/с, а время задержки в призме вычисляется по формуле:

tпр=t1-33,7 (мкс).

В других источниках, например [4] приводится другое значение скорости сдвиговой УЗ волны в стали: Сt=3230 м/с.

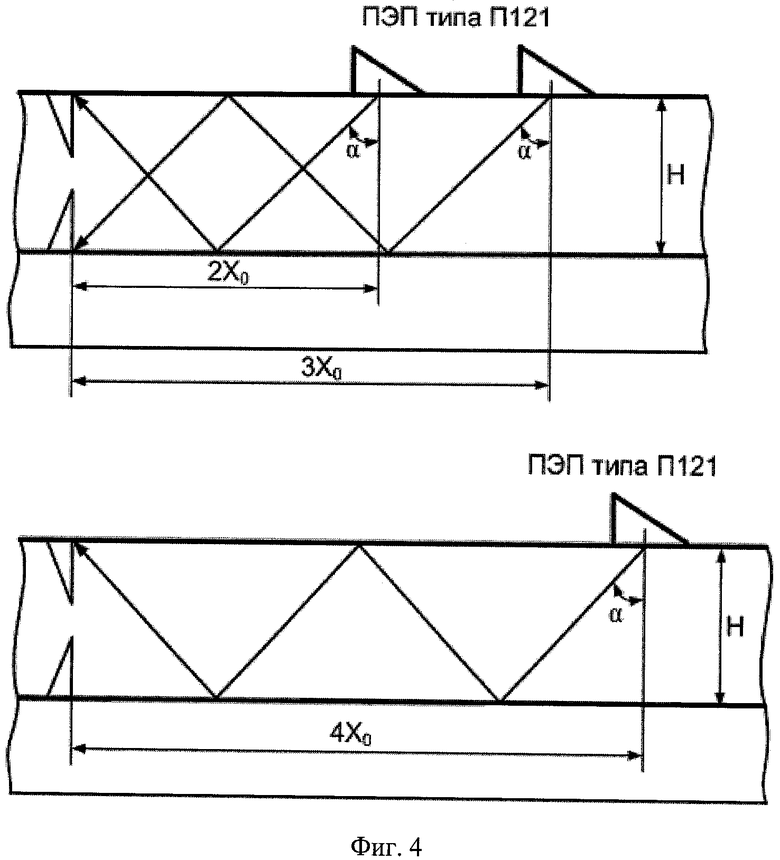

Калибровка глубиномера дефектоскопа производят на специальных контрольных образцах - СОП, выполненных в виде полуцилиндров того же радиуса, толщины стенки и материала, что и у контролируемы сварных соединений, причем на наружной и внутренней цилиндрических поверхностях СОП, нанесены ИО - искусственные угловые отражатели - зарубки, координаты которых легко определяются обычными измерительными инструментами (фиг.4). При этом используются притертые ПЭП, то есть преобразователи, рабочие поверхности которых имеют вогнутую цилиндрическую форму с радиусами кривизны, соответствующими радиусу трубных элементов сварного шва. Калибровка глубиномера производится с использованием следующих операций:

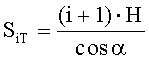

- установка ПЭП на контрольный образец на определенном расстоянии Х=(n+1)Х0 от ИО-зарубки, реализующим одну из схем акустического зондирования: однократно отраженным лучом - Х=2·Х0, X0=H·tgα; n=1, двукратно отраженным лучом - Х=3·Х0, n=2; Х=4·Х0, n=3 (фиг.4). Затем небольшими перемещениями ПЭП около номинального положения X, вдоль оси СОП добиваются максимальной величины эхо-сигнала от отражателя, фиксируют это положение преобразователя и производят следующие операции:

- регулирование времени задержки в призме tпр., вводимом в память дефектоскопа с шагом 0,01 мкс.

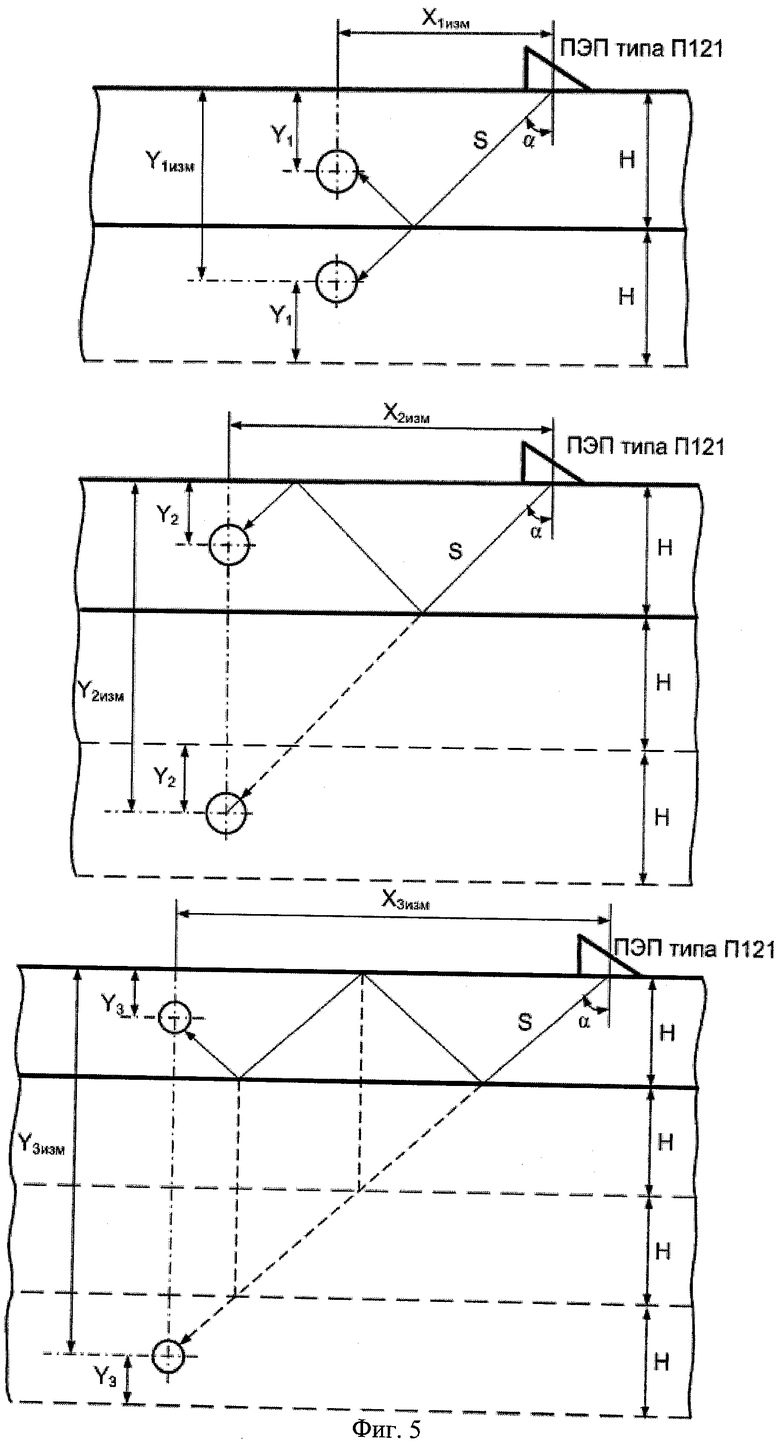

- регистрация показаний глубиномера дефектоскопа Хизм и Yизм на каждом шаге регулирования tпр. Схемы формирования показаний глубиномера Хизм и Yизм при УЗК однократно отраженным, двукратно отраженным и трехкратно отраженным лучом приведены на фиг.5.

- определение действительных значений координат Yi,и Xi, i=1, 2 или 3, искусственных отражателей для каждой схемы акустического зондирования: однократно отраженным Y1, X1, двукратно отраженным Y2, Х2 или трехкратно отраженным Y3, Х3 лучом соответственно по формулам:

Y1=2Н-Y1изм; X1=X1изм.;

Y2=Y2изм-2Н; X2=X2изм.;

Y3=4Н-Y3изм; X3=X3изм.;

- измерение координат Хш, Yш искусственных отражателей на контрольном образце с помощью обычных измерительных инструментов, например цифрового штангенциркуля. Глубина залегания ИО-зарубок на СОП (фиг.4) может принимать только два значения Y=0 и Y=H, где Н - толщина стенки СОП.

- завершение процесса калибровки - регулирования времени задержки в призме tпр. при выполнении условий:

где εi и

Лабораторные испытания предлагаемого способа проводились на установке УИУ «СКАНЕР» с использованием аттестованного контрольного образца СОП-ОК-3,0/16-65-4, выполненного в виде полуцилиндра ⌀16,0 мм, толщина стенки Н=3,0 мм, материал Ст.20, с искусственными отражателями в виде - "зарубок" размерами: ширина b=2,0 мм; глубина h=1,0 мм. В экспериментах использовался аттестованный преобразователь П121-4,0-655-⌀16 мм.

Результаты испытаний приведены в табл.1. Калибровка глубиномера дефектоскопа проводилась при прозвучивании образца прямым лучом.

- определялось положение ПЭП, при котором эхо-сигнал от ИО максимален.

- проводилась коррекция положения ПЭП координаты Х с учетом теоретического значения Хот=H·tgα=6,43 мм. При этом изменение уровня эхо-импульса на экране дефектоскопа не превышало 1,0÷1,2 дБ.

- изменением величины задержки в призме tпр. проводилась настройка глубиномера. Критерий точности настройки: показания глубиномера Х0изм., Y0изм. Соответствуют действительным значениям координат ИО: Х0=6,4 мм; Y0=3,0 мм. Минимальное отклонение измеренных значений координат от действительных получено при величине задержки в призме tпр.=4,12 мкс. Показания глубиномера дефектоскопа при этом: Х0изм=6,4 мм; Y0изм.=3,0 мм. Цифровым штангенциркулем измерялось значение координаты X:Х0ш=6,4 мм. Определялись также другие параметры УЗК:

- фиксировалось время прохождения сигнала от отражателя до приемника t0 через весь акустический тракт;

- определялось время прохождения УЗ волны в металле tм:tM=t0+tпр.

- определялось расстояние по центральному лучу от излучателя ПЭП до ИО:

- определялось теоретическое значение пути УЗ-волн в металле:

После настройки глубиномера дефектоскопа проводились измерения координат ИО для схем УЗК с многократно отраженным лучом: однократно, двукратно и троекратно отраженным. Расчетные значения параметров контроля с 1-кратно отраженным лучом, i=1, 2 или 3, определялись по формулам::

XiT=(i+1)H·tgα;

Приведенные данные показывают высокую эффективность предлагаемого способа УЗК, а также достаточно точное совпадение экспериментальных и расчетных данных, полученных методом геометрической акустики.

Предлагаемый способ УЗК имеет следующие преимущества:

1. Позволяет проводить УЗК сварных соединений тонкостенных труб малого диаметра различных типов: стыковых, нахлесточных и тавровых с применением многократно отраженных УЗ волн.

2. Производить точные измерения координат дефектов при акустическом зондировании сварных соединений многократно отраженным лучом.

3. регулировать точность измерения координат дефектов, а следовательно, эффективность их идентификации на фоне помех - ложных эхо-сигналов.

4. Повысить объективность разбраковки сварных соединений.

Использованные источники

1. Патент Российской Федерации №23958020, МПК G01 №29/04, дата публикации 27.07.2010

2. Патент Российской Федерации №2256907 C1, МПК G01 29/04, дата публикации 20.07.2005

3. Патент Российской Федерации №2394235 C1, МПК G01 №29/26, дата публикации 10.07.2010.

4. Ермолов И.Н., Ланге Ю.В. Ультразвуковой контроль. Справочник. Т.3., М.: Машиностроение, 2004, 859 с.

5. Ермолов И.Н., Алешин Н.П. Акустические методы контроля. Кн.2. М.: Высшая школа, 1991, 282 с.

6. Алешин Н.П. Физические методы неразрушающего контроля сварных соединений. М.: Машиностроение. 2006. 367 с.

7. Щербаков О.Н. Методика применения установки измерительной ультразвуковой серии «СКАНЕР» (сканер ручной - «Скаруч») для ультразвукового контроля сварных соединений и основного металла трубопроводов. СКАН 2.01.00000юМ МНТП «АЛТЕС», М.: 2001, 84 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ ВОЛН В РАЗЛИЧНЫХ ТВЕРДЫХ МАТЕРИАЛАХ | 1991 |

|

RU2011192C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Способ определения координаты отражателя в сечении, перпендикулярном сварному соединению по TOFD-эхосигналам | 2020 |

|

RU2740168C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ПРУТКОВ ВОЛНОВОДНЫМ МЕТОДОМ | 2017 |

|

RU2679480C1 |

Использование: для ультразвукового контроля стыковых, нахлесточных и тавровых сварных соединений тонкостенных труб малого диаметра. Сущность: заключается в том, что сканируют зоны контроля с помощью наклонного совмещенного ПЭП, определяют положение ПЭП, соответствующее максимуму эхо-сигнала от дефекта, определяют эквивалентную площадь выявленного дефекта и его координаты, при этом акустическое зондирование сварного соединения проводят многократно отраженным лучом, определяют в процессе контроля число переотражений УЗ луча, определяют скорость сдвиговой УЗ волны в металле с помощью стандартных образцов, причем измерение скорости проводят с использованием непритертых ПЭП, а операцию калибровки глубиномера дефектоскопа производят на специальных контрольных образцах с помощью притертых ПЭП с использованием следующих операций: установка ПЭП на контрольный образец на определенном расстоянии от искусственных отражателей, регулирование времени задержки в призме, вводимой в память дефектоскопа, с шагом 0,01 мкс, регистрация показаний глубиномера дефектоскопа на каждом шаге регулирования, определение действительных значений координат искусственных отражателей для каждой схемы акустического зондирования однократно-отраженным, двукратно-отраженным или трехкратно-отраженным лучом, измерение координат искусственных отражателей на контрольном образце с помощью обычных измерительных инструментов, завершение процесса калибровки-регулирования времени задержки в призме. Технический результат: повышение точности и надежности определения координат дефектов при УЗК стыковых, нахлесточных и тавровых сварных соединений тонкостенных труб малого диаметра. 1 табл., 5 ил.

Способ ультразвукового контроля стыковых, нахлесточных и тавровых сварных соединений тонкостенных труб малого диаметра, включающий операции сканирования зоны контроля - сварного шва с помощью наклонного совмещенного ПЭП, определения положения ПЭП, соответствующее максимуму эхо-сигнала от дефекта, определения эквивалентной площади выявленного дефекта и его координат - глубины залегания Y и положения Х относительно точки ввода УЗ колебаний, с использованием известных операций: измерение глубиномером дефектоскопа времени распространения УЗ импульса от излучателя ПЭП до его приемника t0 через весь акустический тракт: излучатель → призма → ОК → отражатель → ОК → призма → приемник, измерение задержки в призме ПЭП tпр, измерение угла ввода α, ввод в память дефектоскопа справочного значения скорости сдвиговых УЗ колебаний Ct и определение координат дефекта по формулам:

X=S·sinα; Y=S·cosα,

где

отличающийся тем, что измерение координат дефектов производят при ультразвуковом контроле многократно отраженным лучом - однократно, двукратно или трехкратно отраженным, в процессе контроля определяют число переотражений УЗ луча - 1, 2 или 3, производят измерение скорости сдвиговой УЗ волны Ct с помощью стандартных образцов СО-2 и СО-3, выполненных из материала ОК, а скорость Ct определяют по формуле:

где R - радиус кривизны цилиндрической поверхности стандартного образца СО-3;

Х0 и Y0 - измеренные координаты цилиндрического отверстия диаметром 2,0 мм на образце СО-2, полученные при измерении угла ввода α;

t1 - измеренное глубиномером дефектоскопа время распространения УЗ импульса от излучателя до приемника ПЭП, установленного на СО-3 при измерении задержки в призме tпр;

t2 - измеренное глубиномером дефектоскопа время распространения УЗ импульса от излучателя до приемника ПЭП, установленного на образец СО-2 при измерении угла ввода α,

причем измерение скорости сдвиговых колебаний Ct производится с использованием непритертых ПЭП, то есть преобразователей с плоской рабочей поверхностью, а операцию калибровки глубиномера дефектоскопа производят на контрольных образцах - СОП, выполненных в виде полуцилиндров того же радиуса, толщины стенки и материала, что и у контролируемых сварных соединений, причем на наружной и внутренней цилиндрических поверхностях СОП нанесены ИО - искусственные угловые отражатели - зарубки, координаты которых легко определяются обычными измерительными инструментами; калибровку глубиномера дефектоскопа производят с использованием притертых ПЭП, то есть ПЭП, рабочие поверхности которых имеют вогнутую цилиндрическую форму с радиусами кривизны, соответствующими радиусу трубных элементов сварного шва; калибровку глубиномера дефектоскопа производят при фиксированном положении притертого ПЭП на контрольном образце относительно ИО - зарубки путем изменения времени задержки в призме tпр, вводимом в память дефектоскопа с дискретностью 0,01 мкс, причем указанную калибровку производят с использованием однократно, двукратно и трехкратно отраженного луча; в процессе ультразвукового контроля регистрируют показания глубиномера дефектоскопа Хизм и Yизм, где Yизм - измеренная дефектоскопом кажущаяся глубина залегания дефекта в толщине сварного шва, относительно поверхности ввода-приема УЗ колебаний; Хизм - измеренное дефектоскопом расстояние от точки ввода УЗ колебаний до дефекта; действительные значения координат Yi и Xi дефекта определяются для каждой схемы ультразвукового контроля по формулам:

при УЗК однократно отраженным лучом:

Y1=2H-Y1изм; Х1=Х1изм,

при УЗК двукратно отраженным лучом:

Y2=Y2изм-2Н; Х2=Х2изм;

при УЗК трехкратно отраженным лучом:

Y3=4Н-Y3изм; Х3=Х3изм,

где Н - измеренная толщина сварного соединения,

измеряют координаты искусственных отражателей на контрольном образце с помощью обычных измерительных инструментов, например цифрового штангенциркуля - Хш, Yш;

фиксируют окончание процесса калибровки - регулирования времени задержки в призме tпр при выполнении условий:

где εi и

| Ермолов И.Н., Ланге Ю.В | |||

| Ультразвуковой контроль | |||

| Справочник | |||

| - М.: Машиностроение, 2004, т.3, 859 с | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ | 1989 |

|

SU1623421A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| JP 2009222408 A, 01.10.2009 | |||

| JP 2002022714 A, 23.01.2002. | |||

Авторы

Даты

2013-07-20—Публикация

2011-04-27—Подача