(5) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля труб | 1984 |

|

SU1244582A2 |

| Способ повышения чувствительности при ультразвуковом контроле трубных изделий | 1978 |

|

SU869467A1 |

| Способ ультразвукового иммерсионного контроля труб | 1991 |

|

SU1809379A1 |

| УЛЬТРАЗВУКОВОЙ ИЗМЕРИТЕЛЬ ЗАЗОРОВ В МНОГОСЛОЙНЫХ КОНСТРУКЦИЯХ | 1993 |

|

RU2084821C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2032172C1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| Устройство ультразвукового контроля труб | 1987 |

|

SU1522090A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ контроля качества акустического контакта при ультразвуковом контроле | 1990 |

|

SU1762222A1 |

I

Изобретение относится к неразрушающему контролю изделий и может быть использовано для ультразвуково го контроля труб.

Известно устройство для ультразвукового контроля труб, содержащее искатель и узел его крепления l 3.

Недостаток этого устройства низкая достоверность контроля, обусловленная тем, что изменение угла ввода ультразвуковых колебаний некоррелированы с изменениями кривизны трубы в зоне контроля.

Наиболее близким по технической сущности к предлагаемому является устройство для ультразвукового контроля труб, содержащее преобразователь ультразвуковых колебаний (УЗК) и располагаемый на контролируемой поверхности узел его ориентации, выполненный в виде П-образной раме и держателя искателя 2.

(Я-г)|1-со5 а с э1У1 %1иб - -Гб

0 4Недостатком этого устройства является низкая точность измерения, связанная с конструктивным выполнением узла ориентации преобразователя УЗК.

Цель изобретения - повышение точности измерения.

Указанная цель достигается тем, что устройство для ультразвукового контроля труб, содержащее преобразо10ватель УЗК и, располагаемый на контролируемой поверхности узел его ориентации , снабжено устанавливаемой на контролируемой поверхности призмой, акустически связанной с преобISразователем УЗК, радиус кривизны рабочей поверхности которой больше максимального радиуса кривизны внешней поверхности контролируемой трубы, а узел ориентации выполнен в виде

20 ролика, радиус которого определен из выражения

где (f - оптимальный угол падения ультразвукового луча на внутреннюю поверхность контролируемой трубы;

Г - радиус кривизны внешней по верхности контролируемой

трубы ,

R - радиус кривизны рабочей поверхности призмы;

П - показатель преломления границы призма-контролируемая труба;

h - толщина стенки контролируемой трубы;

0 угол среза грани призмы соединенной с преобразователем УЗК.

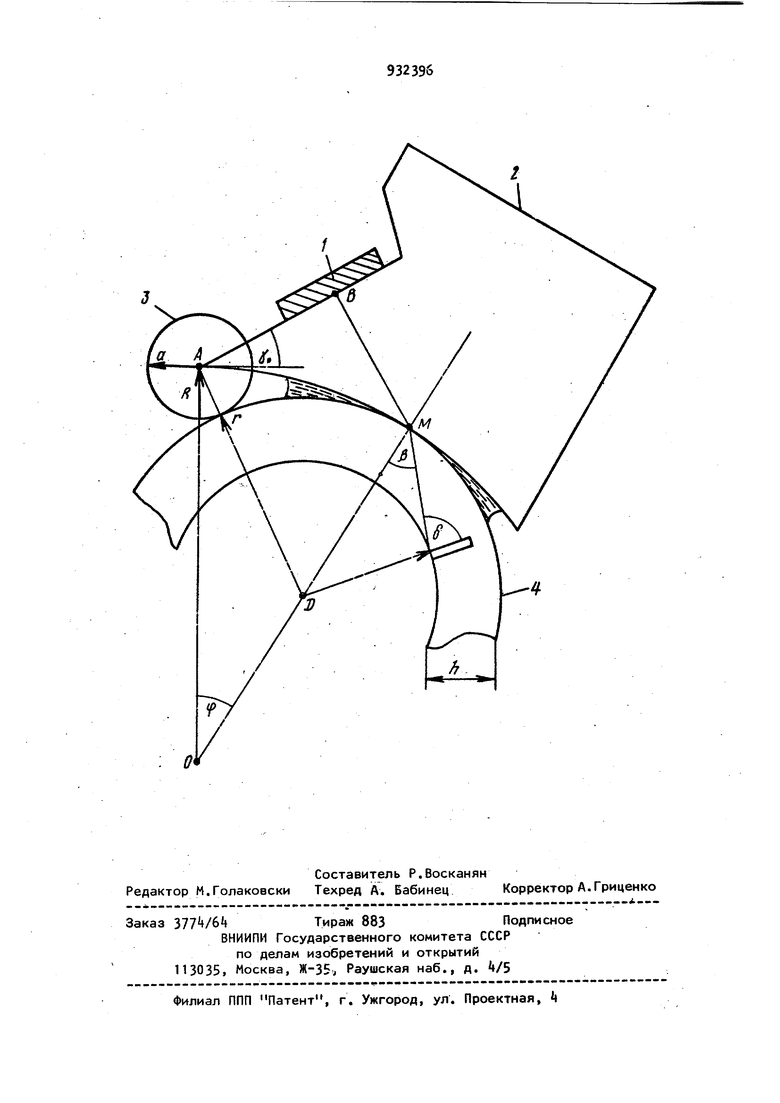

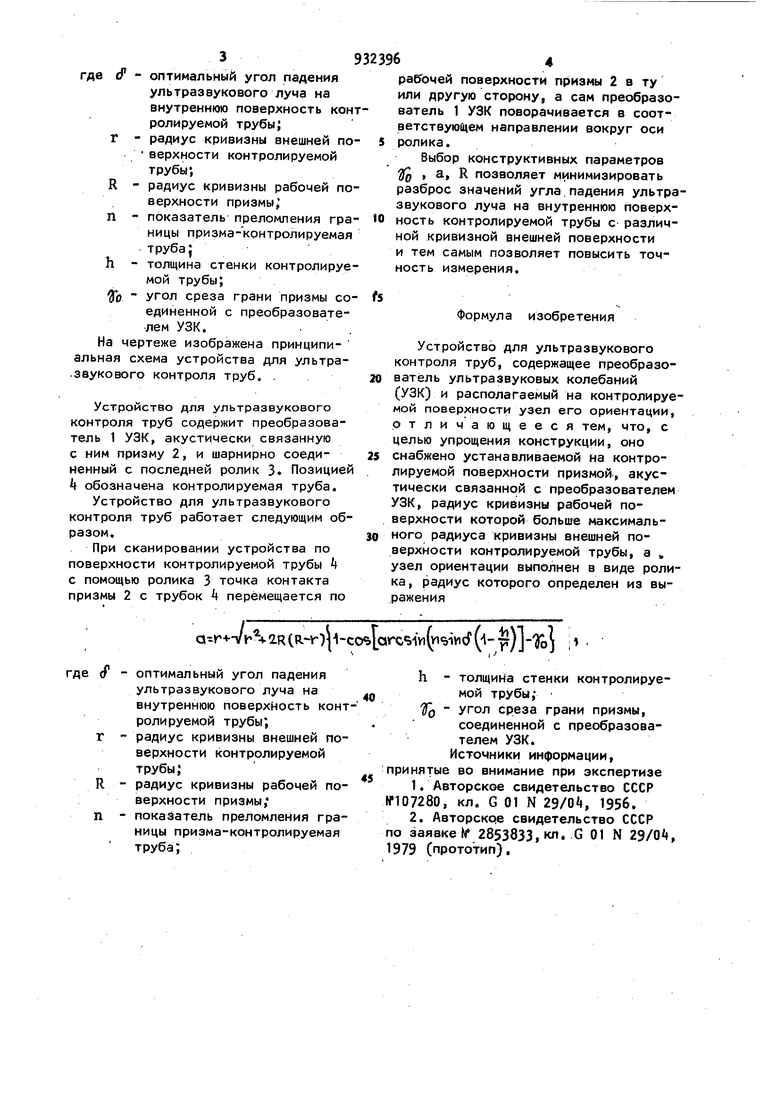

На чертеже изображена принципиальная схема устройства для ультра.звукового контроля труб. .

Устройство для ультразвукового контроля труб содержит преобразователь 1 УЗК, акустически связанную с ним призму 2, и шарнирно соединенный с последней ролик 3. Позицией 4 обозначена контролируемая труба.

Устройство для ультразвукового контроля труб работает следующим образом.

При сканировании устройства по поверхности контролируемой трубы i с помощью ролика 3 точка контакта призмы 2 с трубок 4 перемещается по

J ад (R-r)1-ccyi arc%iM(w%ivirf (-1- )То

cjzr- де cf - оптимальный угол падения ультразвукового луча на внутреннюю поверхность контролируемой трубы;

г - радиус кривизны внешней поверхности контролируемой трубы;

R - радиус кривизны рабочей поверхности призмы,

п - показатель преломления границы призма-контролируемая труба;

рабочей поверхности призмы 2 в ту или другую сторону, а сам преобразователь 1 УЗК поворачивается в соответствую(Цем направлении вокруг оси ролика.

Выбор конструктивных параметров , а, R позволяет минимизировать разброс значений угла падения ультразвукового луча на внутреннюю Поверхность контролируемой трубы с различной кривизной внешней поверхности и тем самым позволяет повысить точность измерения.

Формула изобретения

Устройство для ультразвукового контроля труб, содержащее преобразователь ультразвуковых колебаний (УЗК) и располагаемый на контролируемой поверхности узел его ориентации, отличающееся тем, что, с целью упрощения конструкции, оно снабжено устанавливаемой на контролируемой поверхности призмой, акустически связанной с преобразователем УЗК, радиус кривизны рабочей поверхности которой больше максимального радиуса кривизны внешней поверхности контролируемой трубы, а узел ориентации выполнен в виде ролика, радиус которого определен из выражения

h толщина стенки контролируемой трубы;

Го угол среза грани призмы, соединенной с преобразователем УЗК.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-10-17—Подача