1

Изобретение относится к сварке пластмасс, а именно к ультразвуковой сварке,.и может быть использовано в различных отраслях народного хозяйства, например в приборостроении, ма- шиностроении, в авиационной, автомобильной промышленности и других отраслях.

Цель изобретения - повышение качества сварного шва.

У тзанная цель достигается за сче улучшения формирования сварного шва в процессе сварки и остывания шва цутем создания натяга между свариваемыми деталями и углублением в сварочном инструменте, в котором размещен сварной шов, а также за счет исключения смещения свариваемых (/деталей относительно друг друга в про-

цессе сварки путем ограничения такс- 20 Ров пластмассовых деталей, а верхнийго смещения стенками углубления в сварочном инструменте.

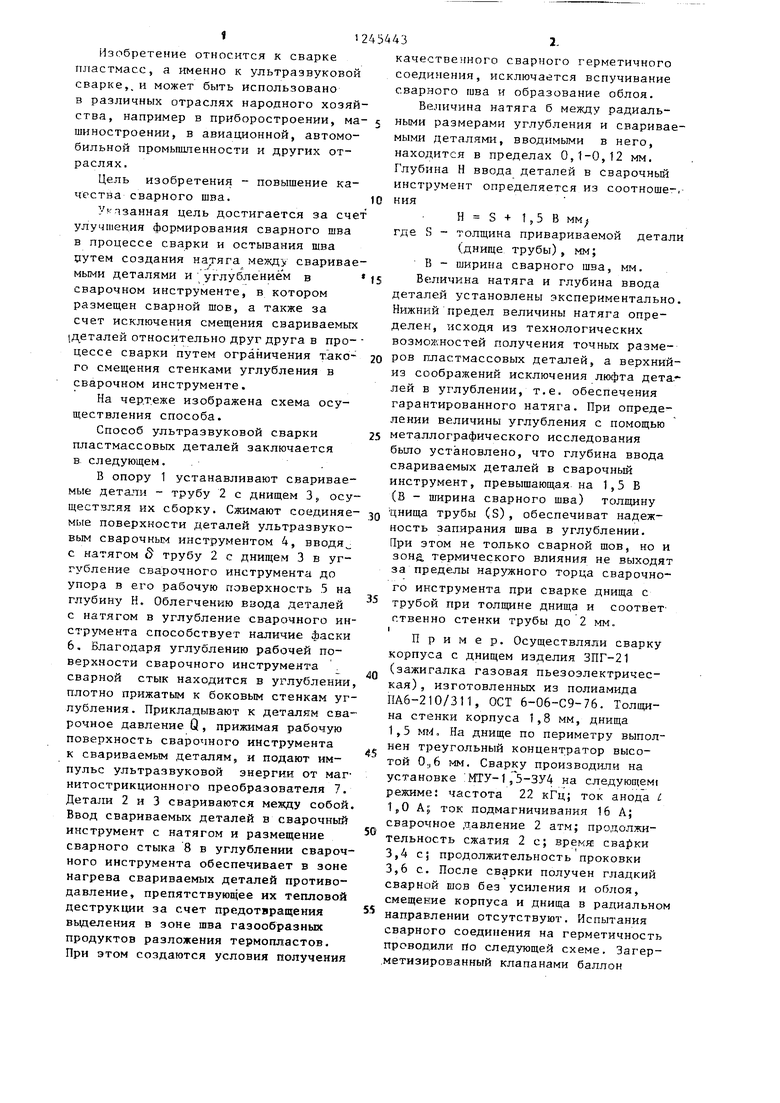

На чертеже изображена схема осуществления способа.

Способ ультразвуковой сварки пластмассовых деталей заключается В- следующем. ,.

В опору 1 устанавливают свариваемые детали - трубу 2 с днищем 3, осуществляя их сборку. Сжимают соединяемые поверхности деталей ультразвуковым сварочным инструментом 4, вводя с натягом S трубу 2 с днищем 3 в уг- губление сварочного инструмента до упора в его рабочую ГЕОверхность 5 на глубину Н. Облегчению ввода деталей с натягом в углубление сварочного ин- струг ента способствует наличие фаски 6. Благодаря углублению рабочей поверхности сварочного инструмента сварной стык находится в углублении, плотно прижатым к боковым стенкам yi- лубления. Прикладывают к деталям сварочное давление Q, прижимая рабочую поверхность сварочного инструмента к свариваемым деталям, и подают импульс ультразвуковой энергии от маг- нитострикционного преобразователя 7. Детали 2 и 3 свариваются между собой. Ввод свариваемых деталей в сварочный инструмент с натягом и размещение сварного стыка 8 в углублении сварочного инструмента обеспечивает в зоне нагрева свариваемых деталей противодавление, препятствующее их тепловой деструкции за счет предотвращения вьщеления в зоне шва газообразных продуктов разложения термопластов. При этом создаются условия получения

«15

54432.

качественного сварного герметичного соединения, исключается вспучивание сварного шва и образование облоя.

Величина натяга б между радиаль- ньсми размерами углубления и свариваемыми деталями, вводимыми в него, находится Б пределах 0,1-0,12 мм, Глубина Н ввода деталей в сварочный инструмент определяется из соотноше-, ния

Н S + 1,56 ММ;

где S - толщина привариваемой детали (.днище трубы) , мм;

В - ширина сварного шва, мм.

Величина натяга и глубина ввода деталей установлены экспериментально. Нижний предел величины натяга определен, лсходя из технологических возможностей получения точных разме10

0

5

из соображений исключения люфта дета.- лей в углублении, т.е, обеспечения гарантированного натяга. При определении величины углубления с помощью металлографического исследования было установлено, что глубина ввода свариваемых деталей в сварочный инструмент, превышающая на 1,5 В (В - ш ирина сварного шва) толщину чнища трубы (S), обеспечиват надежность запирания шва в углублении. При этом не только сварной шов, но и зона термического влияния не выходят за пределы торца сварочного инструмента при сварке днища с трубой при толщине днища и соответственно стенки трубы до 2 мм. I

Пример. Осуществляли сварку

корпуса с днищем изделия ЗПГ-21 (зажигалка газовая пьезоэлектрическая) , изготовленных из полиамида ПАб-210/311, ОСТ 6-06-С9-76. Толщина стенки корпуса 1,8 мм, днища

1.5мМ. На днище по периметру выполнен треугольный концентратор высотой О,,6 чм. Сварку производили на установке :МТУ-1,5-ЗУ4 на следующем режиме: частота 22 кГц; ток анода i 1jO А;; ток подмагничивания 16 А; сварочное давление 2 атм; продолжительность сжатия 2 с; время; 3,4 с; продолжительность проковки

3.6с. После сварки получен гладкий сварной шов без усиления и облоя, смещение корпуса и днища в радиальном направлении отсутствуют. Испытания сварното соединения на герметичность проводили По следующей схеме. Загер- .метизированный клапанами баллон

0

5

0

5

4

(корпус с днищем) заполняли сжижен- Критерием герметичности являлось

ным газом, имеющим состав: пропанотсутствие пузырьков газа, выходя8%, н-бутан 35%, изобутан - осталь-щих из сварного шва. В результате

нов, и вьщерживали в ванне с водой,испытания 2-х тыс. штук корпусов

имеющей температуру 25+5 С в течениезажигалок выявлено W07« герметичных

3±0,5 мин.сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Способ сварки неплавящимся электродом деталей с покрытием | 2017 |

|

RU2697133C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ сварки деталей | 1988 |

|

SU1655725A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Волков С.С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| М.: Машиностроение, 1974, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХМАТЕРИАЛОВ | 0 |

|

SU261137A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-23—Публикация

1984-12-17—Подача