I

I Изобретение относится к сварке пластмасс, а именно к способам варки ультразвуком деталей из полимерных материалов кольцевыми швами.

Известен способ сварки пластмассовых деталей, заключающийся в нагружении свариваемых деталей силой . давления сварочного инстру 1ента, подаче ультразвуковой энергии и перемещении свариваемых деталей под неподвижньт сварочным инструментом LD

Недостатком способа является то, что он не обеспечивает сварку деталей криволинейными, в частности кольцевыми швами.

Наиболее близким к предлагаемому является способ ультразвуковой сварки пластмассовых деталей кольцевыми швами, включающий размещение соединяемых деталей между опорой и контурным сварочным инструментом, сдавливание их сварочным инструментом, введение в детали ультразвуковых колебаНИИ и последующее охлаждение под давлением izj.

Недостаток указанного способа заключается в низком качестве еоеяинения вследствие неравномерного нагрева материала по периметру шва, обусловленного вызываемым инте1 ренционными ;явлениями; неравномерным распределением амплитуд смещений по контуру сварочного инструмента. При

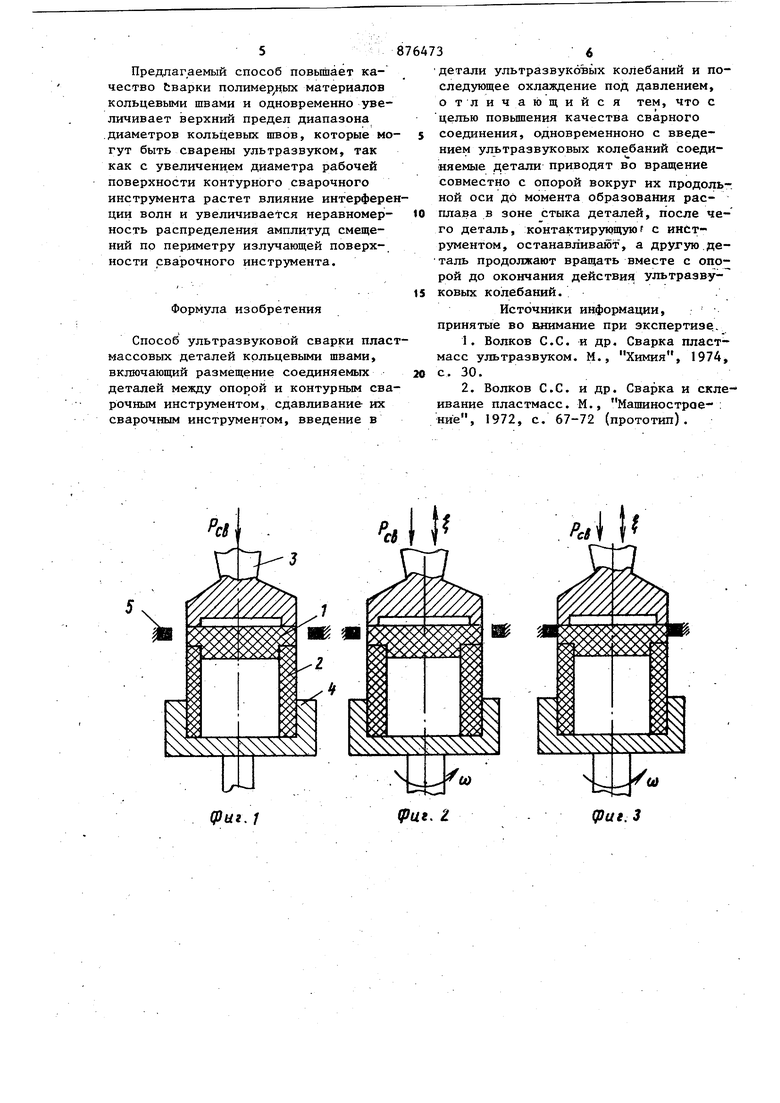

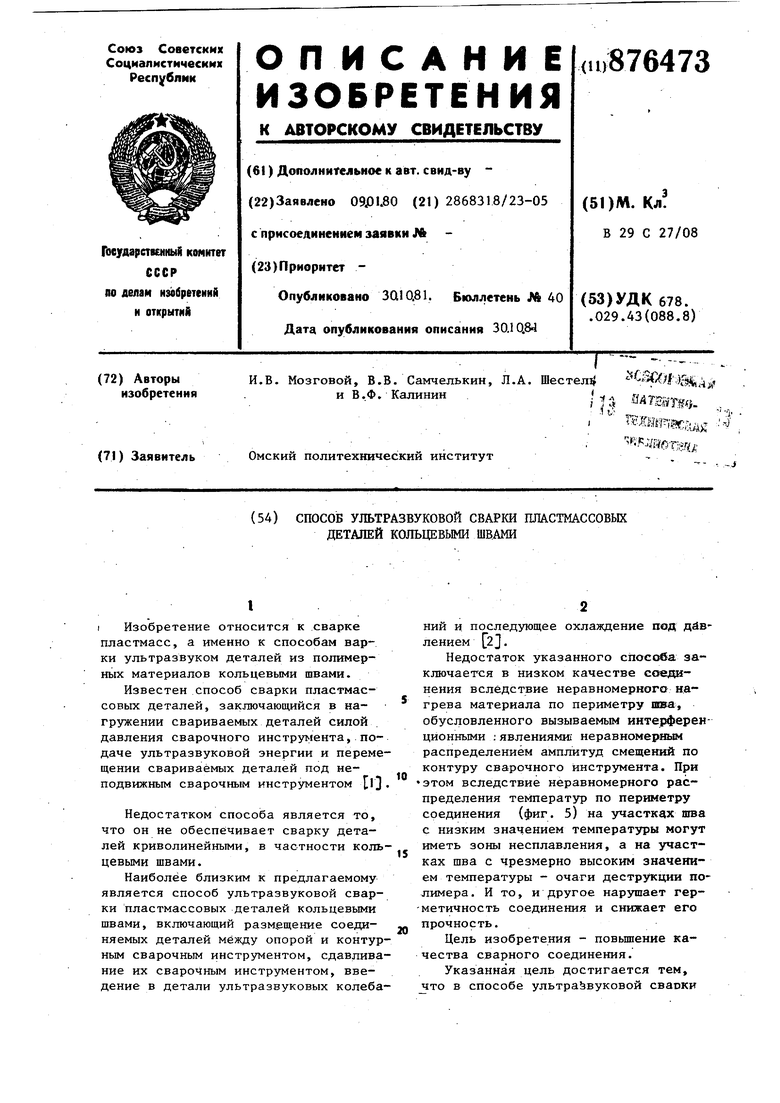

ЭТОМ вследствие неравномерного распределения температур по периметру соединения (фиг. 5) на участках шва с низким значением температуры могут иметь зоны несплавления, а на участках шва с чрезмерно высоким значением температуры - очаги деструкции полимера. И то, и другое нарзгшает гер-метичность соединения и снижает его прочность.

Цель изобретения - повьш1ение качества сварного соединения.

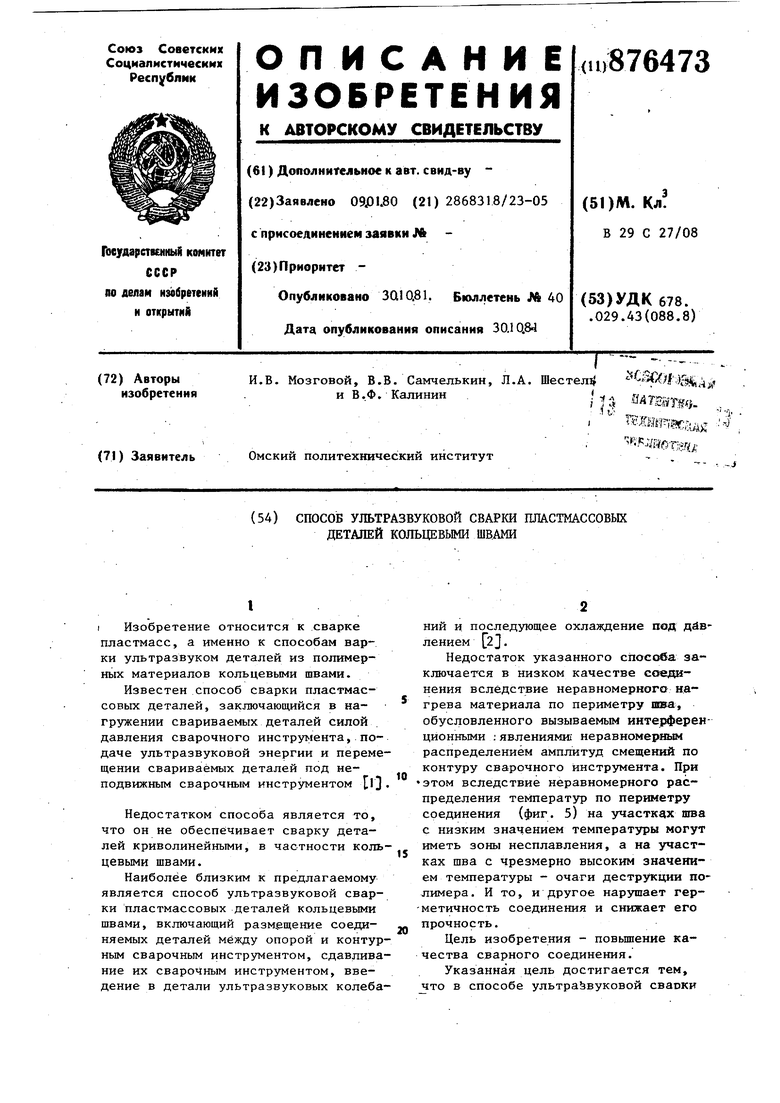

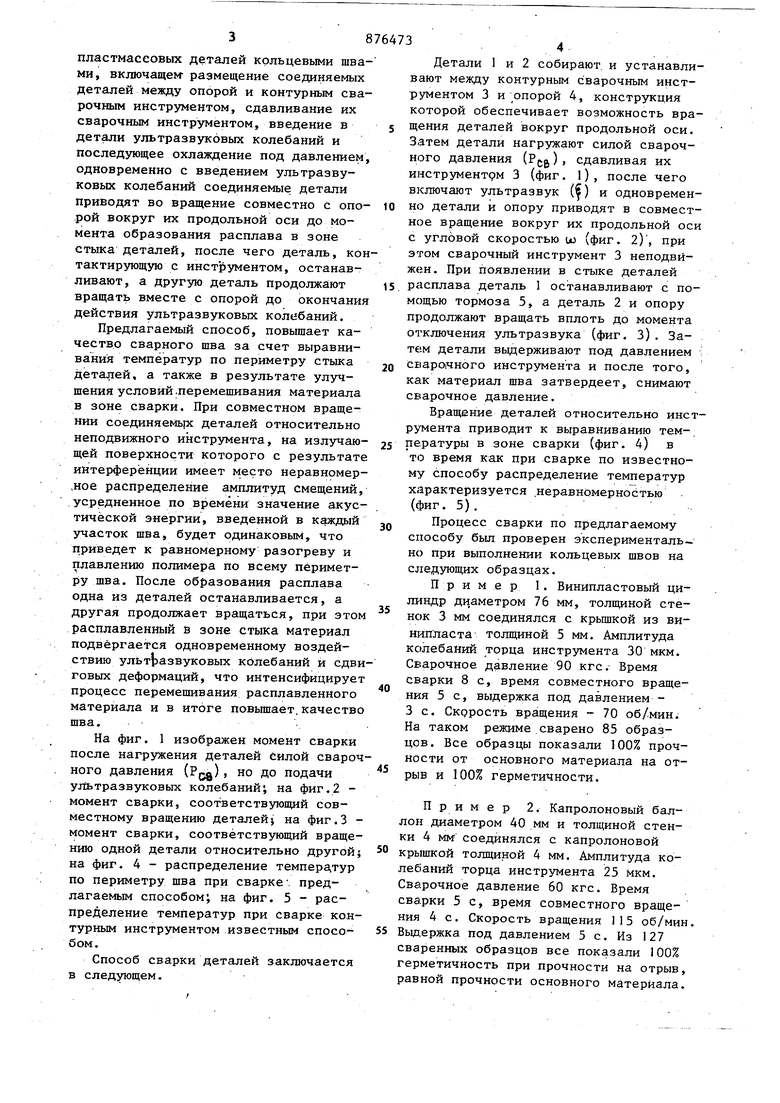

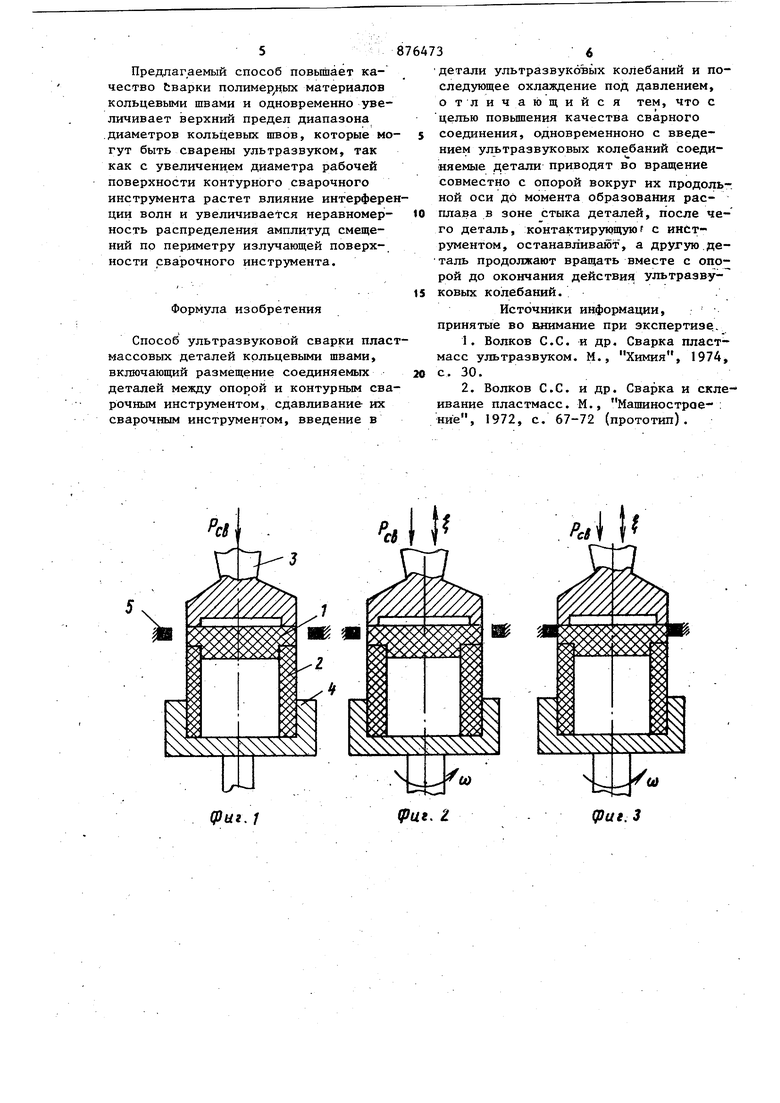

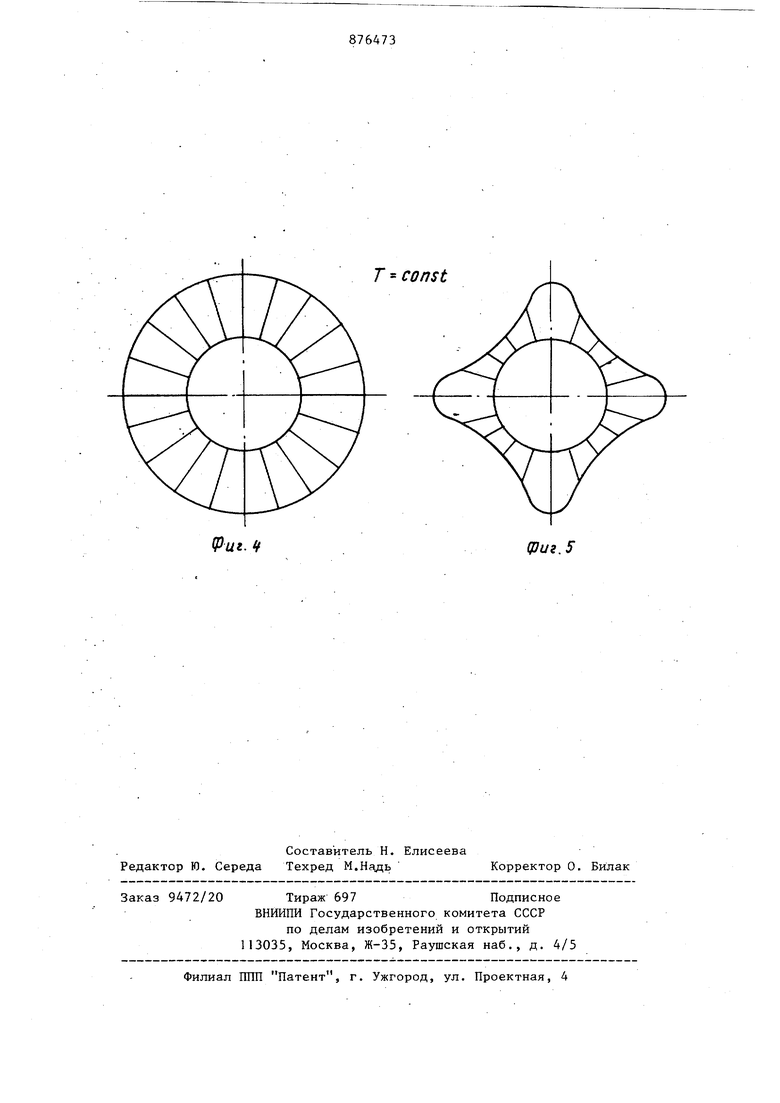

Указанная цель достигается тем, что в способе ультразвуковой сварки пластмассовых деталей кольцевыми швами, включащек размещение соединяемых деталей между опорой и контурным сварочным инструментом, сдавливание их сварочным инструментом, введение в детали ультразвуковых колебаний и последующее охлаждение под давлением одновременно с введением ультразвуковых колебаний соединяемые детали приводят во вращение совместно с опорой вокруг их продольной оси до момента образования расплава в зоне стыка деталей, после чего деталь, кон тактирующую с инст рументом, останавливают, а другую деталь продолжа ют вращать вместе с опорой до окончания действия ультразвуковых колебаний. Предлагаемый способ, повышает качество сварного шва за счет выравнивания температур по периметру стыка деталей, а также в результате улучшения условий .перемешивания материала в зоне сварки. При совместном вращении соединяемьрс деталей относительно неподвижного инструмента, на излучающей поверхности которого с результате интерференции имеет место неравномер,ное распределение амплитуд смещений, усредненное по времени значение акустической энергии, введенной в участок шва, будет одинаковым, что приведет к равномерному разогреву и плавлению полимера по всему периметру шва. После образования расплава одна из деталей останавливается, а другая продолжает вращаться, при этом расплавленный в зоне стыка материал подвергается одновременному воздействию ультразвуковых колебаний и сдви говых деформаций, что интенсифицируе процесс перемешивания расплавленного материала и в итоге повьшает,качество шва. На фиг. 1 изображен момент сварки после нагружения деталей билой свароч ного давления (Р() но до подачи ультразвуковых колебаний; на фиг.2 момент сварки, соответствующий совместному вращению деталейj; на фиг.З момент сварки, соответствующий вращению одной детали относительно другой на фиг. 4 - распределение темпера,тур по периметру шва при сварке , предлагаемым способом; на фиг. 5 - распределение температур при сварке кон турньм инструментом известным способом. Способ сварки деталей заключается в следующем. Детали 1 и 2 собирают, и устанавливают между контурным сварочным инструментом 3 и опорой 4, конструкция которой обеспечивает возможность вращения деталей вокруг продольной оси. Затем детали нагружают силой сварочного давления (), сдавливая их инструментрм 3 (фиг. 1), после чего включают ультразвук () и одновременно детали и опору приводят в совместное вращение вокруг их продольной оси с угловой скоростью U) (фиг. 2), при этом сварочный инструмент 3 неподвижен. При появлении в стыке деталей расплава деталь 1 останавливают с помощью тормоза 5, а деталь 2 и опору продолжают вращать вплоть до момента отключения ультразвука (фиг. 3). Зат€ м детали выдерживают под давлением ; сварочного инструмента и после того, как материал шва затвердеет, снимают сварочное давление. Вращение деталей относительно инструмента приводит к выравниванию температуры в зоне сварки (фиг. 4) в то время как при сварке по известному способу распределение температур характеризуется .неравномерностью (фиг. 5), Процесс сварки по предлагаемому способу был проверен экспериментально при выполнении кольцевых швов на следующих образцах. Пример 1. Винипластовый цилиндр диаметром 76 мм, толщиной стенок 3 мм соединялся с крьшкой из винипласта толщиной 5 мм. Амплитуда колебаний торца инструмента 30 мкм. Сварочное давление 90 кгс. Время сварки 8с, время совместного вращения 5 с, выдержка под давлением 3 с. Скорость вращения - 70 об/мин; На таком режиме .сварено 85 образцов. Все образцы показали 100% прочности от основного материала на отрыв и 100% герметичности. Пример 2. Капролоновый баллон диаметром 40 мм и толщиной стенки 4 мм соединялся с капролоновой крышкой толщиной 4 мм. Амплитуда колебаний торца инструмента 25 Мкм. Сварочное давление 60 кгс. Время сварки 5 с, время совместного вращения 4 с. Скорость вращения 115 об/мин. Вьщержка под давлением 5 с. Из 127 сваренных образцов все показали 100% герметичность при прочности на отрыв, равной прочности основного материала. Предлагаемый способ повышает качество Ьварки полимер 1ых материалов кольцевыми швами и одновременно увеличивает верхний предел диапазона .диаметров кольцевых швов, которые мо гут быть сварены ультразвуком, так как с увеличением диаметра рабочей поверхности контурного сварочного инструмента растет влияние интерфере ции волн и увеличивается неравномерность распределения амплитуд смещений по периметру излучающей поверхности сварочного инструмента. Формула изобретения Способ ультразвуковой сварки плас массовых деталей кольцевыми швами, включающий размещение соединяемых деталей между опорой и контурным сва рочным инструментом, сдавливание их сварочным инструментом, введение в 36 детали ультразвуковых колебаний и последующее охлаждение под давлением, отличающийся тем, что с целью повьш1ения качества сварного соединения, одновременноно с введением ультразвуковых колебаний соединяемые детали приводят во вращение совместно с опорой вокруг их продоль-. ной оси до момента образования расплава в зоне стыка деталей, после чего деталь, контактирующую с инструментом, останавлива1от, а другую деталь продолжают вращать вместе с опорой до окончания действи ультразвуковых колебаний. Источники информации, принятые во внимание при экспертизе. 1.Волков С.С. и др. Сварка пластмасс ультразвуком. М., Химия, 1974, с. 30. 2.Волков С.С. и др. Сварка и склеивание пластмасс. М., Машинострае- : ние, 1972, с. 67-72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1985 |

|

SU1351811A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1983 |

|

SU1155462A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

| Способ стыковой ультразвуковой сварки деталей из полимерных материалов | 1987 |

|

SU1512802A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

| Способ ультразвуковой сварки листовых эластичных термопластов | 1985 |

|

SU1368189A1 |

(риг. 1

tput, г

(Рие. 3

Ut. If

(Риг. 5

Авторы

Даты

1981-10-30—Публикация

1980-01-09—Подача