со со

00

ел

о:

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки деталей | 1988 |

|

SU1655725A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1984 |

|

SU1201083A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ЗАМКНУТЫХ ШВОВ С ЧЕРЕДОВАНИЕМ ПРЯМОЛИНЕЙНЫХ И КРИВОЛИНЕЙНЫХ УЧАСТКОВ | 2008 |

|

RU2377109C1 |

| Способ дуговой односторонней сварки | 1985 |

|

SU1274888A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Контактная плоская проволока | 1986 |

|

SU1642951A3 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2173619C1 |

| ГОРЕЛКА ВОДООХЛАЖДАЕМАЯ ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2484933C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ | 1970 |

|

SU274258A1 |

Изобретение относится к области сварочного производства, в частности к шовной сварке деталей цилиндрической формы. Цель - улучшение качества сварного соединения и расишрение технологических возможностей. При соприкосновении инструмента 3 в термофрикционном контакте со свариваемыми деталями 1 и 2 происходит разогрев металла по сторонам канавки на ширину инструмента 3. Под действием инструмента 3 разогретый до пластического состояния металл по радиусной поверхности канавки в инструменте 3 направляется к ее центру, где сворачивается и соединяется наиболее разогретыми поверхностями. Канавка в сЬаривае- мых деталях может быть симметричной и несимметричной по отношению к стыку. Для армирования соединения канавка может быть образована с помощью твердосплавной вставки. 2 з.п. ф-лы, 8 ил. (Л

фиг. 5

Изобретение относится к сварочному производству, в частности к шовной сварке различных деталей цилиндрической формы.

Цель изобретения - улучшение качества сварного шва и расширение технологических возможностей.

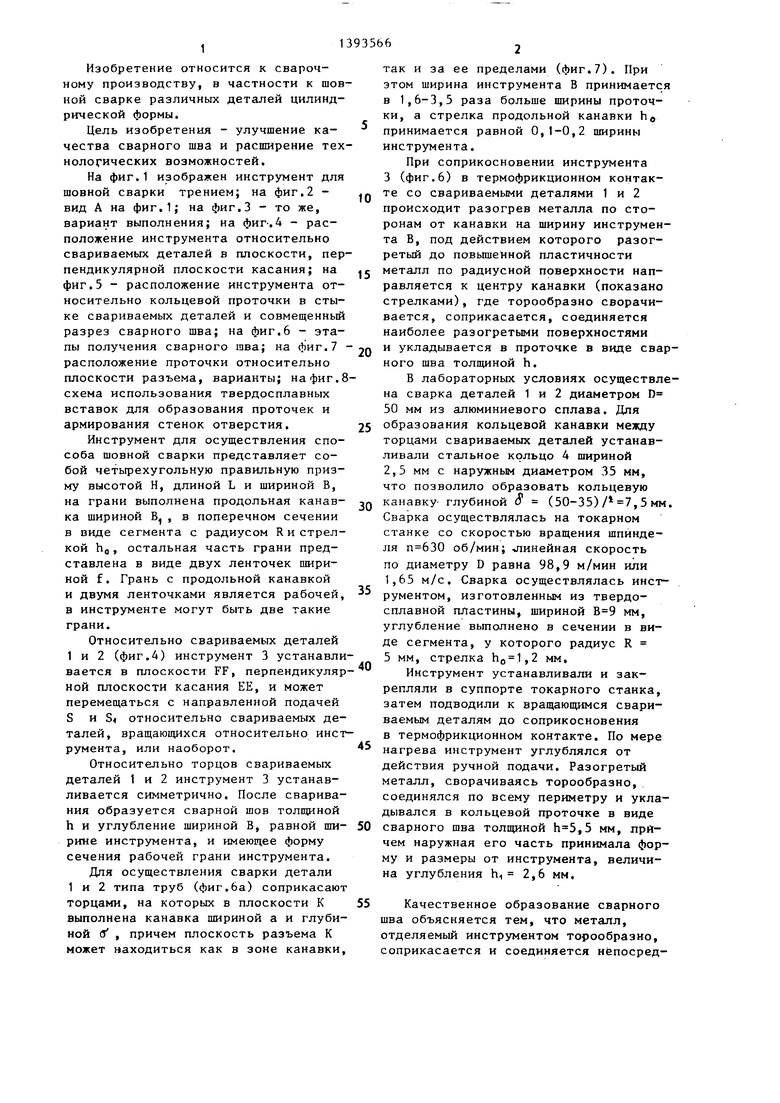

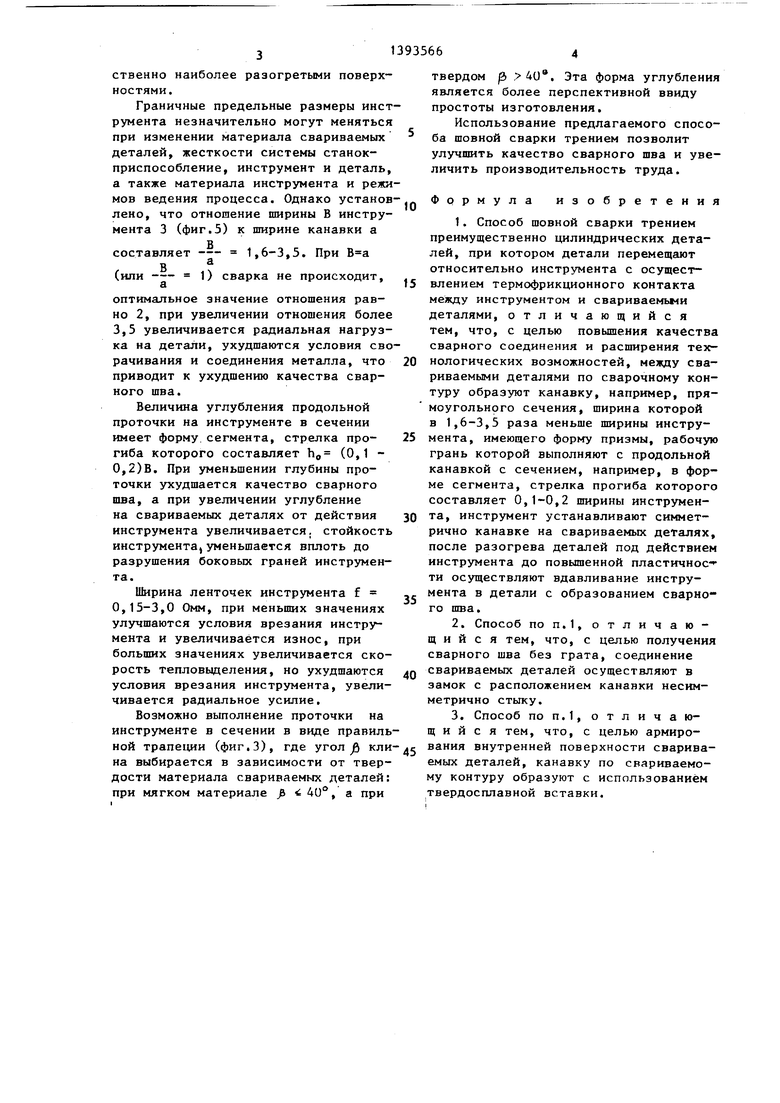

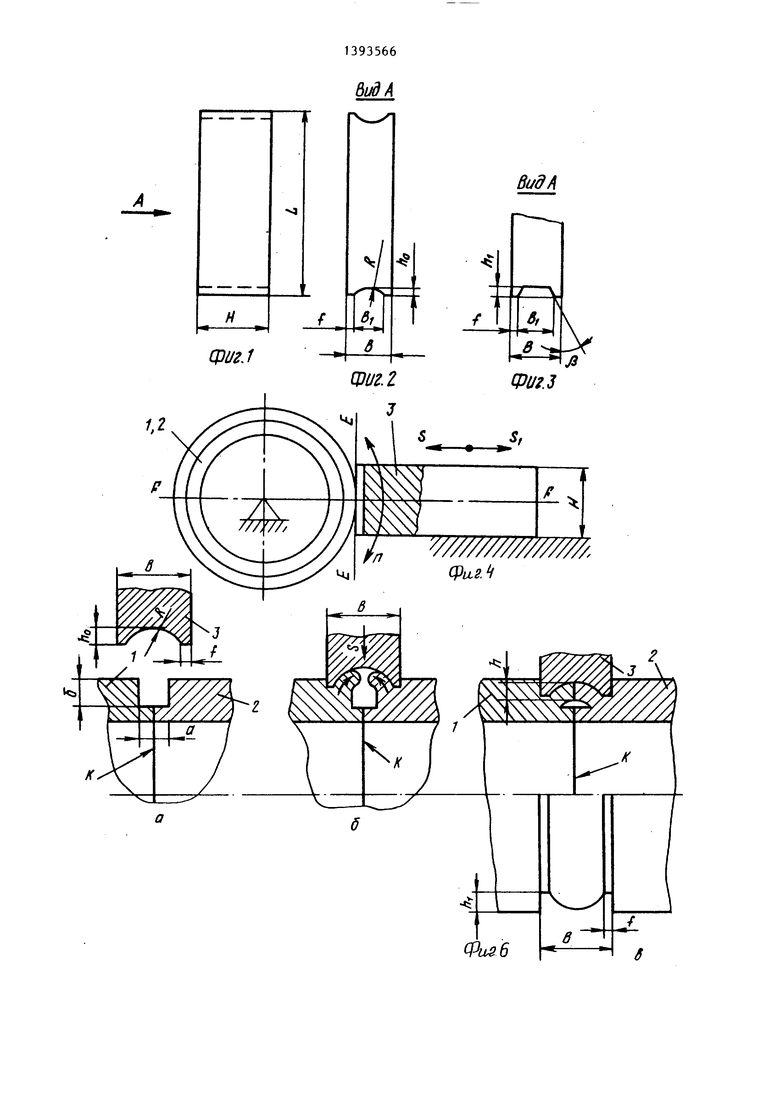

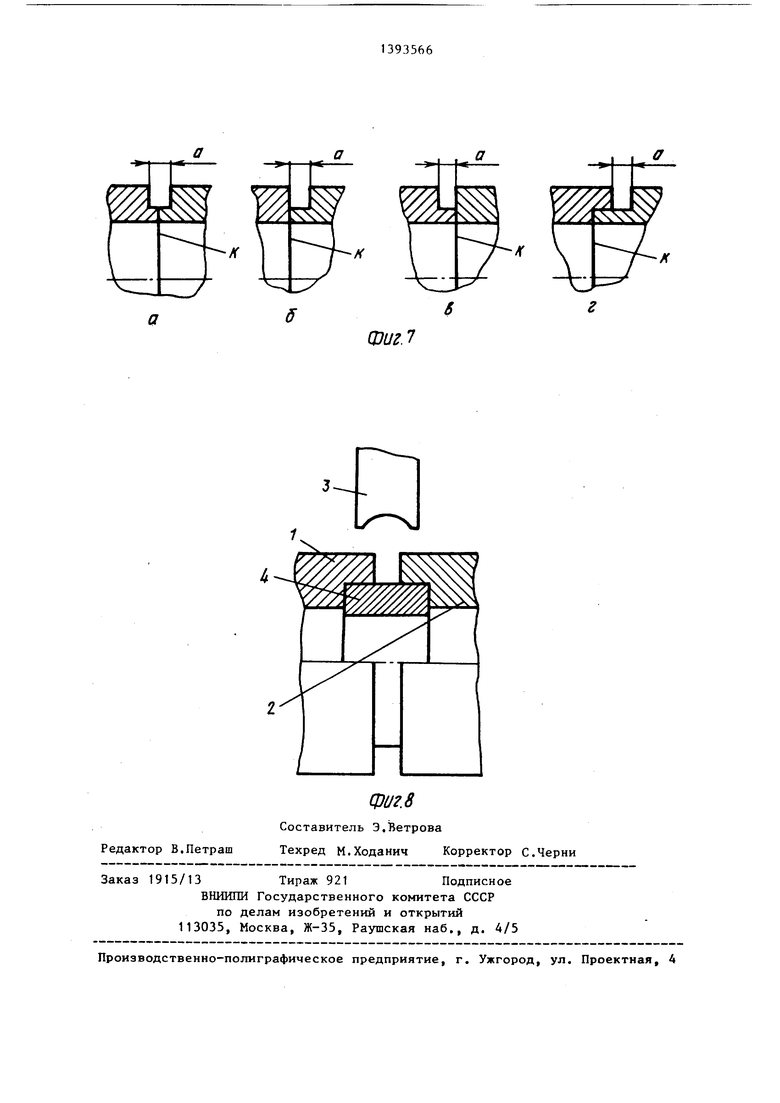

На фиг.1 изображен инструмент для шовной сварки трением; на фиг.2 - вид А на фиг.1; на фиг.З - то же, вариант выполнения; на фиг-.А - расположение инструмента относительно свариваемых деталей в плоскости, перпендикулярной плоскости касания; на фиг.З - расположение инструмента относительно кольцевой проточки в стыке свариваемых деталей и совмещенный разрез сварного шва; на фиг.6 - этапы получения сварного шва; на фиг.7 расположение проточки относительно плоскости разъема, варианты; на фиг.8 схема использования твердосплавных вставок для образования проточек и армирования стенок отверстия.

Инструмент для осуществления способа шовной сварки представляет собой четьфехугольную правильную призму высотой Н, длиной L и шириной В, на грани выполнена продольная канавка шириной В , в поперечном сечении в виде сегмента с радиусом R и стрелкой ho, остальная часть грани представлена в виде двух ленточек шириной f. Грань с продольной канавкой и двумя ленточками является рабочей, в инструменте могут быть две такие грани.

Относительно свариваемых деталей 1 и 2 (фиг.А) инструмент 3 устанавли вается в плоскости FF, перпендикуляр ной плоскости касания ЕЕ, и может перемещаться с направленной подачей S и S относительно свариваемых деталей, вращающихся относительно инст

.

румента, или наоборот.

Относительно торцов свариваемых деталей 1 и 2 инструмент 3 устанавливается симметрично. После сваривания образуется сварной шов толщиной h и углубление шириной В, равной пш- рине инструмента, и имеющее форму сечения рабочей грани инструмента.

Для осуществления сварки детали 1 и 2 типа труб (фиг.ба) соприкасают торцами, на которых в плоскости К выполнена канавка шириной а и глубиной fl , причем плоскость разъема К может находиться как в зоне канавки.

n

5

0

5

0

5

0

5

так и за ее пределами (фиг.7). При этом ширина инструмента В принимается в 1,6-3,5 раза больше ширины проточки, а стрелка продольной канавки h принимается равной 0,1-0,2 ширины инструмента.

При соприкосновении инструмента 3 (фиг.6) в термофрикционном контакте со свариваемыми деталями 1 и 2 происходит разогрев металла по сторонам от канавки на ширину инструмента В, под действием которого разогретый до повьш1енной пластичности металл по радиусной поверхности направляется к центру канавки (показано стрелками), где торообразно сворачивается, соприкасается, соединяется наиболее разогретыми поверхностями и укладывается в проточке в виде сварного шва толщиной h.

В лабораторных условиях осуществлена сварка деталей 1 и 2 диаметром D 50 мм из алюминиевого сплава. Для образования кольцевой канавки между торцами свариваемых деталей устанавливали стальное кольцо 4 шириной 2,5 мм с наружным диаметром 35 мм, что позволило образовать кольцевую канавку- глубиной О (50-35),5 мм. Сварка осуществлялась на токарном станке со скоростью вращения шпинделя об/мин; линейная скорость по диаметру D равна 98,9 м/мин или 1,65 м/с. Сварка осуществлялась инструментом, изготовленным из твердосплавной пластины, шириной мм, углубление вьтолнено в сечении в виде сегмента, у которого радиус R 5 мм, стрелка ,2 мм,

Инструмент устанавливали и закрепляли в суппорте токарного станка, затем подводили к вращающимся свариваемым деталям до соприкосновения в термофрикционном контакте. По мере нагрева инструмент углублялся от действия ручной подачи. Разогретый металл, сворачиваясь торообразно, соединялся по всему периметру и укладывался в кольцевой проточке в виде сварного шва толщиной ,5 мм, причем наружная его часть принимала форму и размеры от инструмента, величина углубления hi 2,6 мм.

Качественное образование сварного шва объясняется тем, что металл, отделяемый инструментом торообразно, соприкасается и соединяется нёпосредственно наиболее разогретыми поверхностями.

Граничные предельные размеры инструмента незначительно могут меняться при изменении материала свариваемых деталей, жесткости системы станок- приспособление, инструмент и деталь, а также материала инструмента и режимов ведения процесса. Однако установлено, что отношение ширины В инструмента 3 (фиг.5) к ширине канавки а

та

составляет 1,6-3,5. При

g

(или 1) сварка не происходит,

а

оптимальное значение отношения равно 2, при увеличении отношения более 3,5 увеличивается радиальная нагрузка на детали, ухудшаются условия сворачивания и соединения металла, что приводит к ухудшению качества сварного шва.

Величина углубления продольной проточки на инструменте в сечении имеет форму сегмента, стрелка прогиба которого составляет ho (0,1 - 0,2)В. При уменьшении глубины проточки ухудшается качество сварного шва, а при увеличении углубление на свариваемых деталях от действия инструмента увеличивается, стойкость инструмента,уменьшается вплоть до разрушения боковых граней инструмента.

Ширина ленточек инструмента f 0,15-3,0 0мм, при меньших значениях улучшаются условия врезания инстру мента и увеличивается износ, при больших значениях увеличивается скорость тепловыделения, но ухудшаются условия врезания инструмента, увеличивается радиальное усилие.

Возможно выполнение проточки на инструменте в сечении в виде правильной трапеции (фиг.З), где уголjB кли-д вания внутренней поверхности сваривана выбирается в зависимости от твердости материала свариваемых деталей: при мягком материале f 40°, а при

емых деталей, канавку по свариваемому контуру образуют с использованием твердосплавной вставки.

5

0

5

0

5

0

твердом р .40. Эта форма углубления является более перспективной ввиду простоты изготовления.

Использование предлагаемого способа шовной сварки трением позволит улучшить качество сварного шва и увеличить производительность труда.

Формула изобретения

в 1,6-3,5 раза меньше ширины инструмента, имеющего форму призмы, рабочую грань которой выполняют с продольной канавкой с сечением, например, в форме сегмента, стрелка прогиба которого составляет 0,1-0,2 ширины инструмента, инструмент устанавливают симметрично канавке на свариваемых деталях, после разогрева деталей под действием инструмента до повышенной пластичное- ти осуществляют вдавливание инструмента в детали с образованием сварного шва.

ВидА

И

т

Ф1/г.1

ВидА

- . в,

и

-

W/.J

CPii&6

-J

| Устройство для шовной сварки | 1980 |

|

SU975285A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1985-10-08—Подача