Изобретение относится к шовной сварке трением деталей и получению закрытых каналов и может быть использовано при изготовлении режущего инструмента, пресс- форм и технологической оснастки.

Целью изобретения является расширение технологических возможностей.

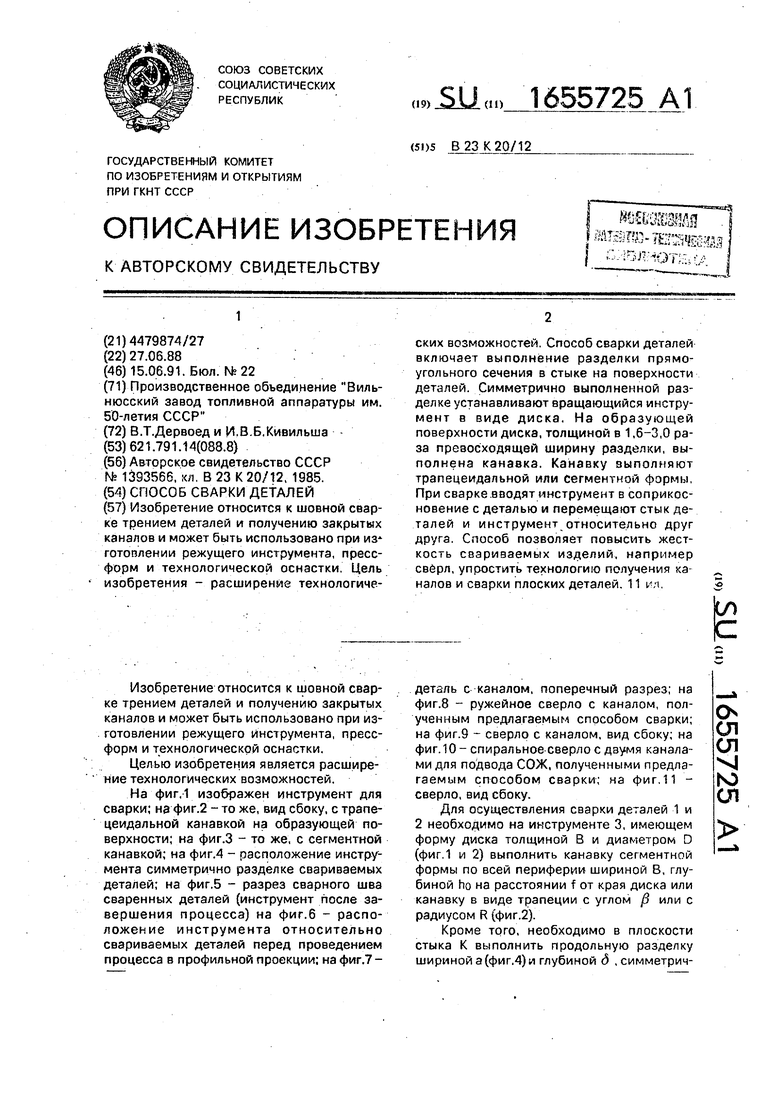

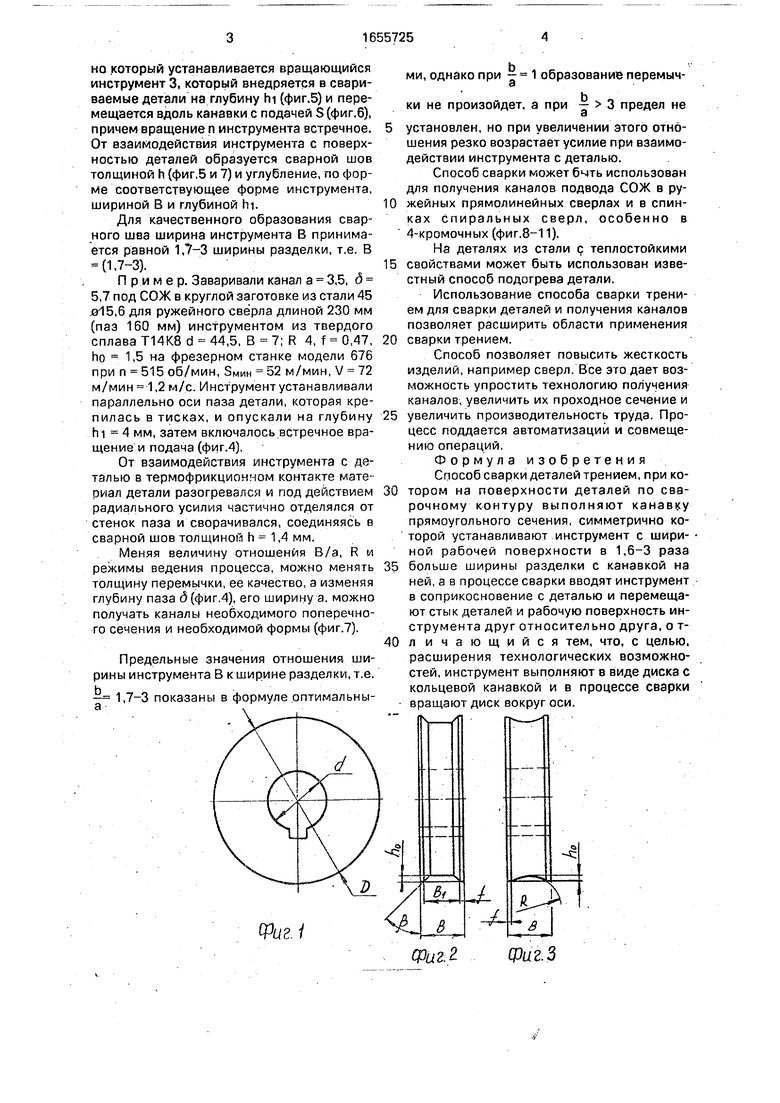

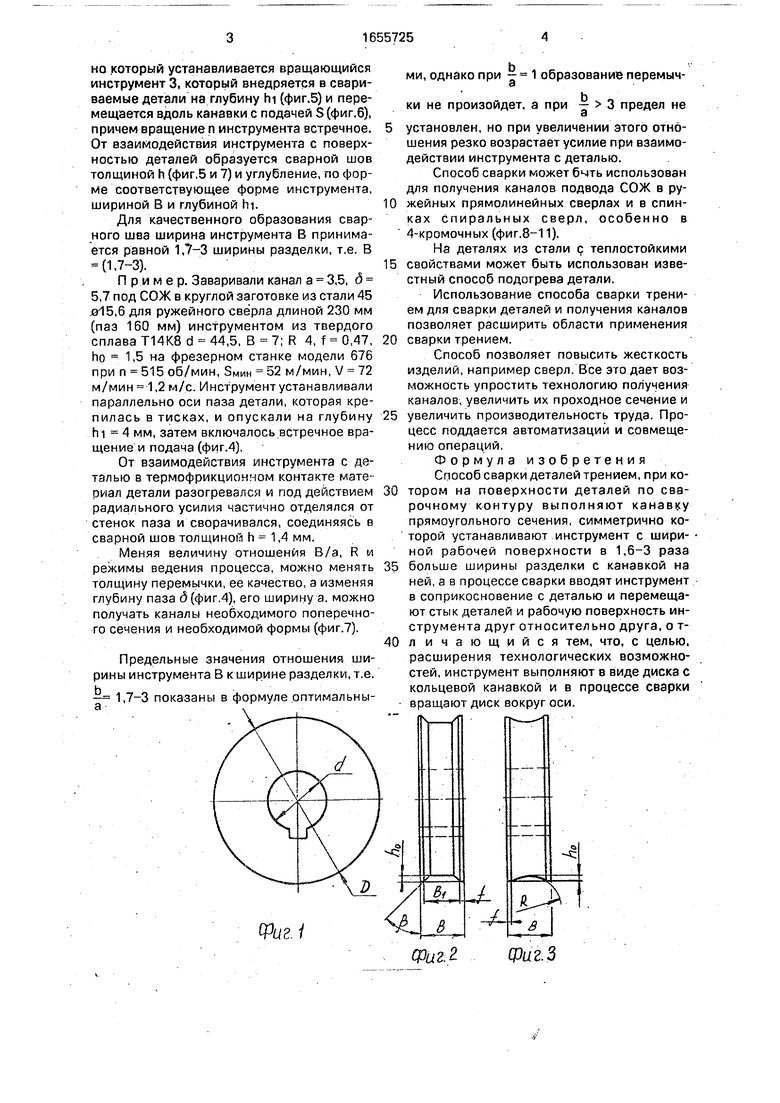

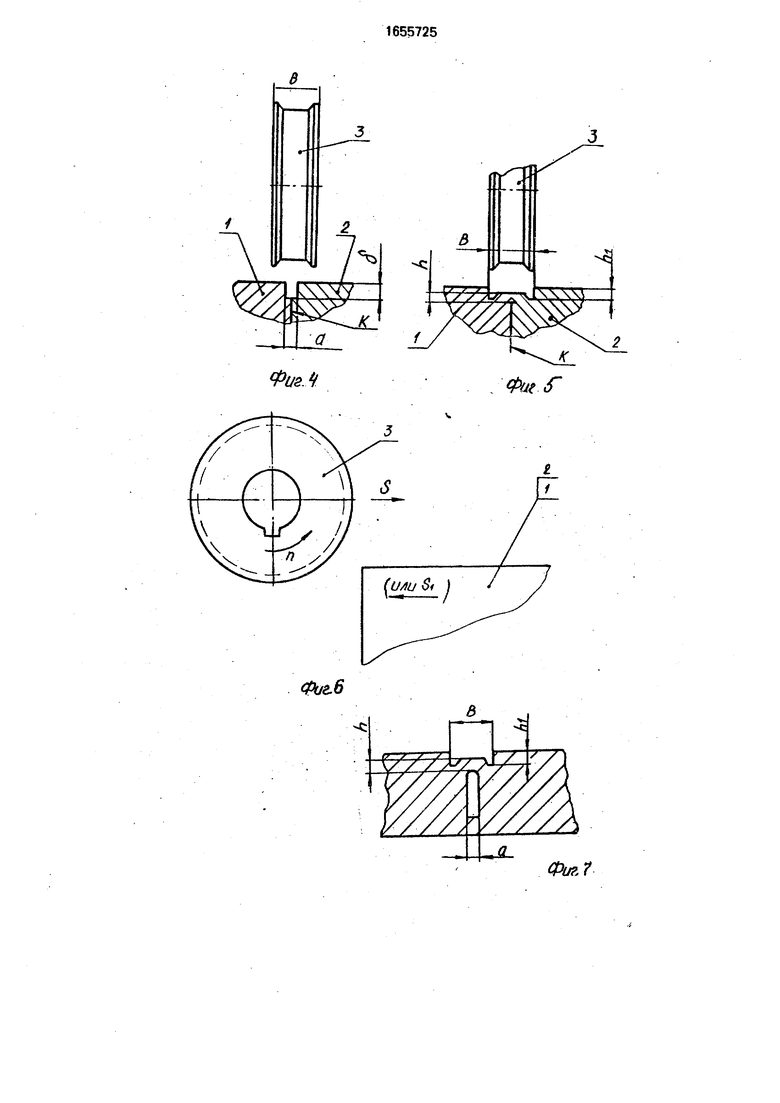

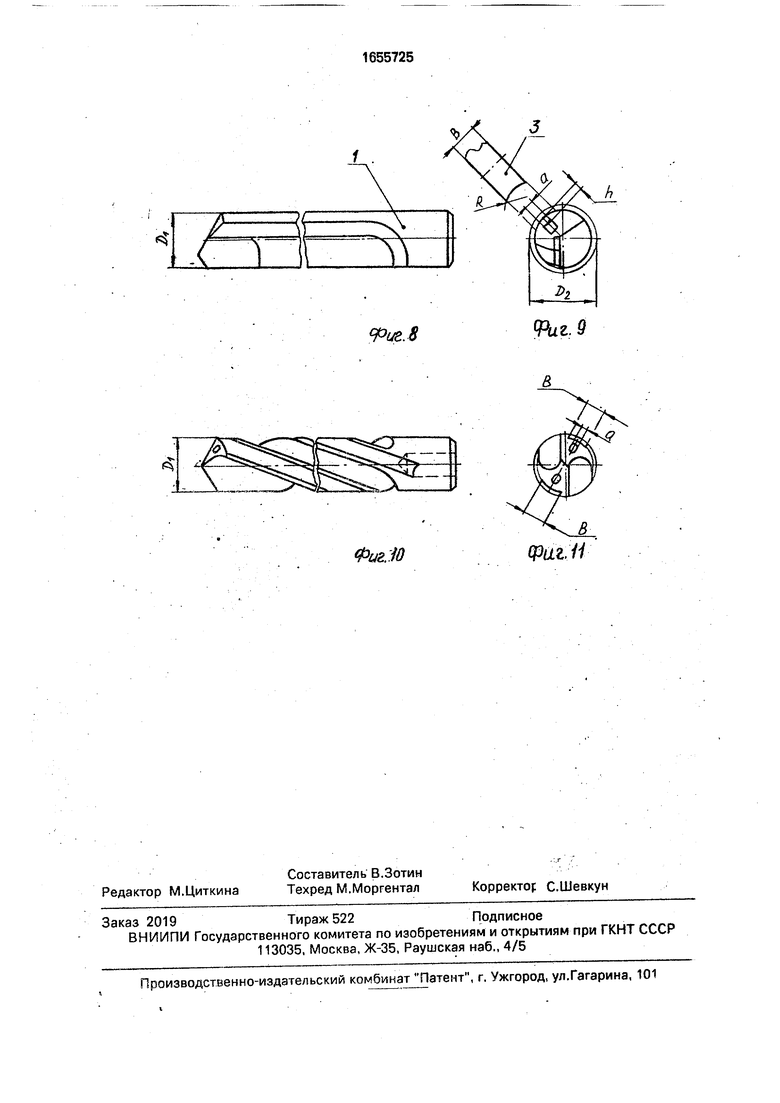

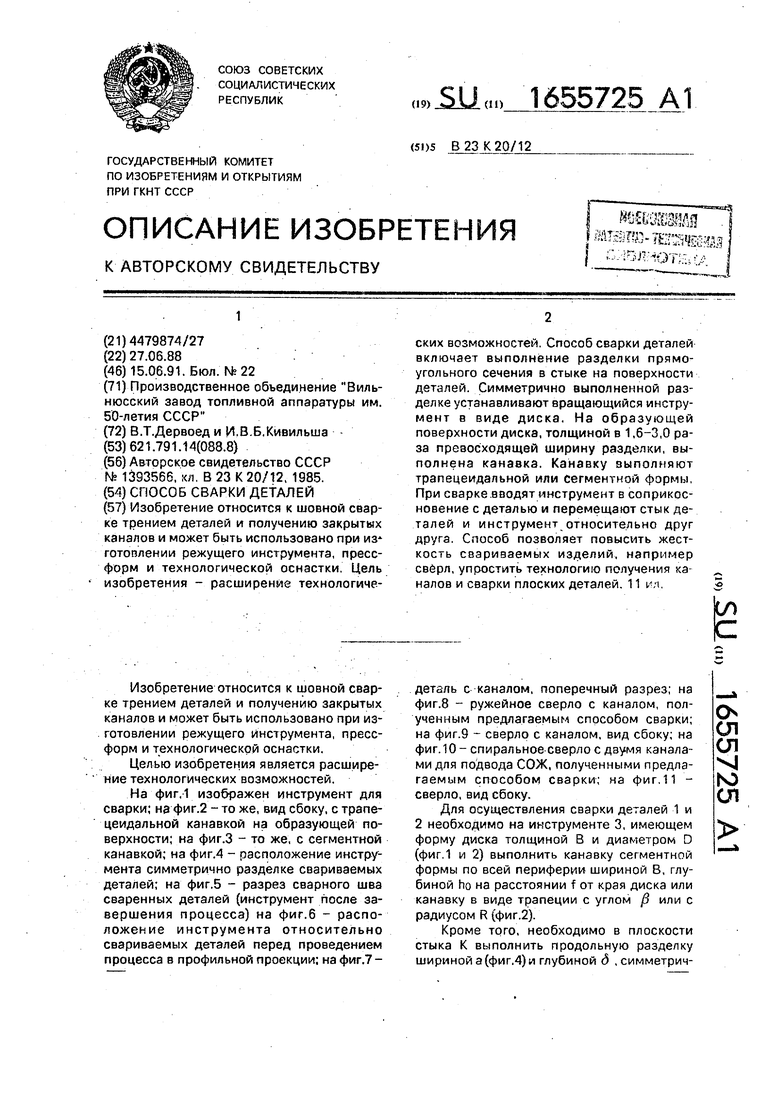

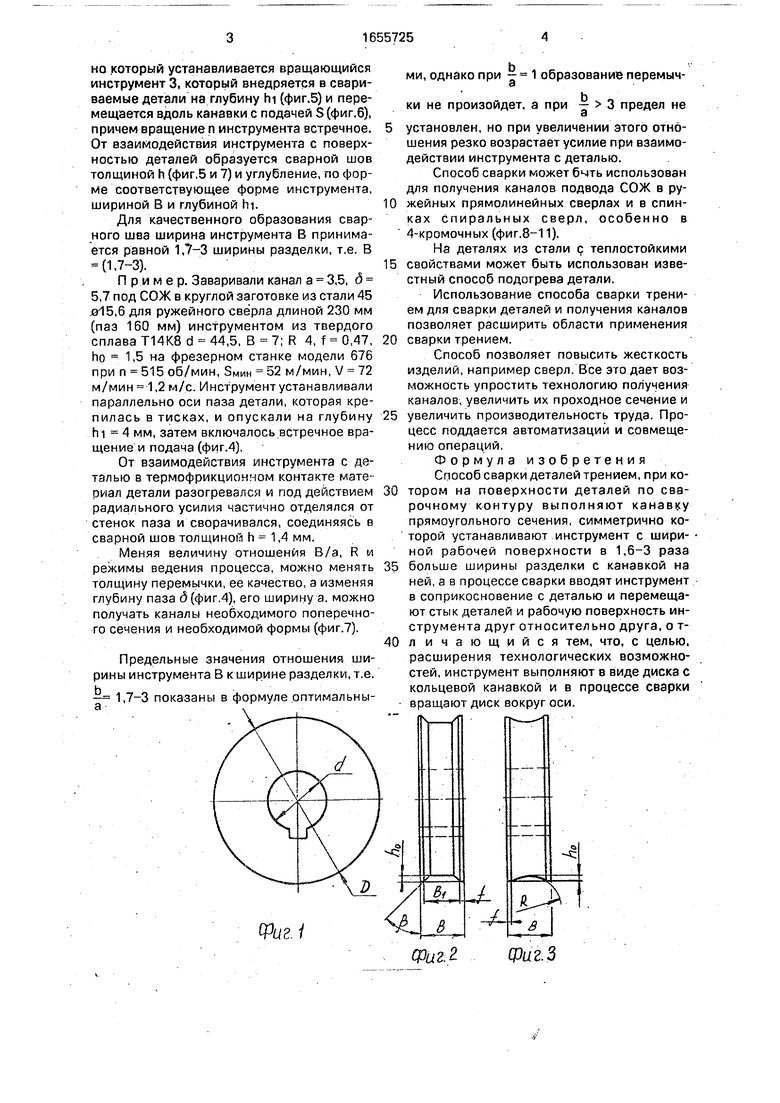

На фиг.1 изображен инструмент для сварки; на фиг.2 - то же, вид сбоку, с трапецеидальной канавкой на образующей поверхности; на фиг.З - то же, с сегментной канавкой; на фиг.4 - расположение инструмента симметрично разделке свариваемых деталей; на фиг.5 - разрез сварного шва сваренных деталей (инструмент после завершения процесса) на фиг.6 - расположение инструмента относительно свариваемых деталей перед проведением процесса в профильной проекции; на фиг.7 деталь с каналом, поперечный разрез; на фиг.8 - ружейное сверло с каналом, полученным предлагаемым способом сварки; на фиг.9 - сверло с каналом, вид сбоку; на фиг. 10 - спиральное сверло с двумя каналами для подвода СОЖ, полученными предлагаемым способом сварки; на фиг.11 - сверло, вид сбоку.

Для осуществления сварки деталей 1 и 2 необходимо на инструменте 3. имеющем форму диска толщиной В и диаметром D (фиг.1 и 2) выполнить канавку сегментной формы по всей периферии шириной В, глубиной ho на расстоянии f от края диска или канавку в виде трапеции с углом /3 или с радиусом R (фиг.2).

Кроме того, необходимо в плоскости стыка К выполнить продольную разделку шириной а (фиг.4) и глубиной д , симметричО

ел ел

ю ел

но который устанавливается вращающийся инструмент 3, который внедряется в свариваемые детали на глубину hi (фиг.5) и перемещается вдоль канавки с подачей S (фиг.6), причем вращение п инструмента встречное. От взаимодействия инструмента с поверхностью деталей образуется сварной шов толщиной h (фиг.5 и 7) и углубление, по форме соответствующее форме инструмента, шириной В и глубиной hi.

Для качественного образования сварного шва ширина инструмента В принимается равной 1,7-3 ширины разделки, т.е. В (1,7-3).

Пример. Заваривали канал а 3,5, 6 5,7 под СОЖ в круглой заготовке из стали 45 015,6 для ружейного свёрла длиной 230 мм (паз 160 мм) инструментом из твердого сплава Т14К8 d 44,5, В 7, R 4, f 0,47, ho 1,5 на фрезерном станке модели 676 при п 515 об/мин, Змин 52 м/мин, V 72 м/мин 1,2 м/с. Инструмент устанавливали параллельно оси паза детали, которая крепилась в тисках, и опускали на глубину hi 4 мм, затем включалось встречное вращение и подача (фиг.4).

От взаимодействия инструмента с деталью в термофрикциончом контакте мате оиал детали разогревался и под действием радиального усилия частично отделялся от стенок паза и сворачивался, соединяясь в сварной шов толщиной h 1,4 мм.

Меняя величину отношения В/а, R и режимы ведения процесса, можно менять толщину перемычки, ее качество, а изменяя глубину паза 5(фиг.4), его ширину а, можно получать каналы необходимого поперечного сечения и необходимой формы (фиг.7).

Предельные значения отношения ширины инструмента В к ширине разделки, т.е.

- 1,7-3 показаны в формуле оптимальны9

Фиг 1

ми, однако при - 1 образование перемыч- э

ки не произойдет, а при

- 3 предел не

Э

установлен, но при увеличении этого отношения резко возрастает усилие при взаимодействии инструмента с деталью.

Способ сварки может бчть использован для получения каналов подвода СОЖ в ружейных прямолинейных сверлах и в спинках спиральных сверл, особенно в 4-кромочных (фиг.8-11).

На деталях из стали р теплостойкими

свойствами может быть использован известный способ подогрева детали.

Использование способа сварки трением для сварки деталей и получения каналов позволяет расширить области применения

сварки трением.

Способ позволяет повысить жесткость изделий, например сверл. Все это дает возможность упростить технологию получения каналов, увеличить их проходное сечение и

увеличить производительность труда. Процесс поддается автоматизации и совмещению операций.

Формула изобретения Способ сварки деталей трением, при котором на поверхности деталей по сварочному контуру выполняют канавку прямоугольного сечения, симметрично которой устанавливают инструмент с шириной рабочей поверхности в 1,6-3 раза

больше ширины разделки с канавкой на ней, а в процессе сварки вводят инструмент в соприкосновение с деталью и перемещают стык деталей и рабочую поверхность инструмента друг относительно друга, о тличающийся тем, что, с целью, расширения технологических возможностей, инструмент выполняют в виде диска с кольцевой канавкой и в процессе сварки вращают диск вокруг оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННО-ДУГОВОЙ СВАРКИ | 2011 |

|

RU2460618C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196030C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2173619C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЛИСТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2702536C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

Изобретение относится к шовной сварке трением деталей и получению закрытых каналов и может быть использовано при из готоплении режущего инструмента, пресс- форм и технологической оснастки Цель изобретения - расширение технологических возможностей Способ сварки деталей включает выполнение разделки прямоугольного сечения в стыке на поверхности деталей. Симметрично выполненной разделке устанавливают вращающийся инструмент в виде диска. На образующей поверхности диска, толщиной в 1,6-3,0 раза превосходящей ширину разделки, выполнена канавка. Канавку выполняют трапецеидальной или сегментной фэрмы При сварке вводят инструмент в соприкосновение с деталью и перемещают стык деталей и инструмент относительно друг друга. Способ позволяет повысить жесткость свариваемых изделий, например сверл, упростить технологию получения ка налов и сварки плоских деталей. 11 г ч.

Фиг г

Фиг.З

Фиг. Ч

Фиг. 6

Фх Г

{или & }

Фиг.

J .

cput.S

Фиг.З

Фиг. 10

CPULZ. H

| Способ сварки металлов давлением и устройство для его осуществления | 1986 |

|

SU1393565A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1988-06-27—Подача