Изобретение относится к испытательной технике и может быть использовано для определения момента трения в подшипниковых узлах.

Цель изобретения - повышение точное- ти путем учета тормозного момента, создаваемого узлом нагружения.

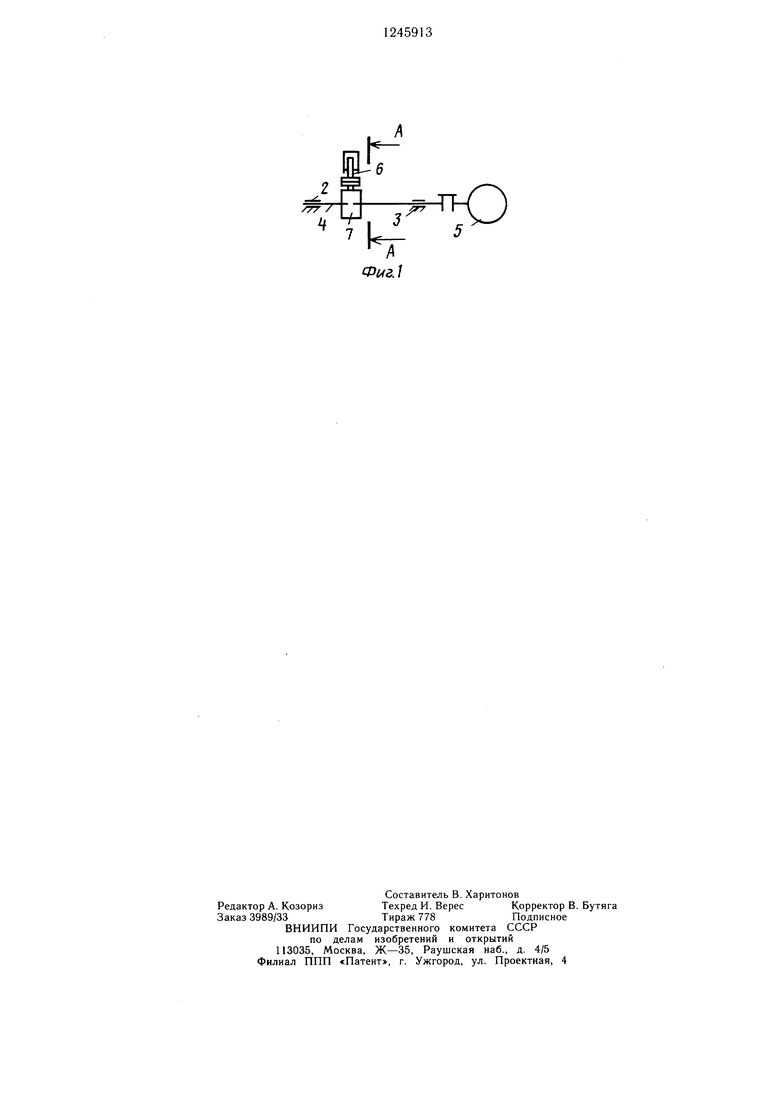

На фиг. 1 показана схема устройства для определения момента трения в подшипниковом узле; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит корпус 1, смонти- рованный в нем на подшипниковых опорах 2 и 3 приводной вал 4, получаюш,ий вращение от электродвигателя 5, узел 6 нагружения подшипникового узла 7 через закрепляемый на его корпусе сегмент 8 с ра- бочей поверхностью, эквидистантной поверхности вала 4 и контактируюш,ей с узлом б нагружения, и измеритель момента трения, выполненный в виде закрепляемого на корпусе подшипникового узла 7 рычага 9 регулируемой длины, закрепленного на свобод- ном конце рычага 9 сегмента 10, центр кривизны которого расположен на оси врашения вала 4, гибких элементов 11, скрепленных с цилиндрической поверхностью сегмента 10, закрепленных на свободных концах гибких элементов 11, силоизмерительных эле- ментов 12 и 13 и двух соосных силовых цилиндров 14 и 15 со штоками 16 и 17, скрепленными с силоизмерительными элементами 12 и 13.

Устройство работает следующим обра- зом.

Устанавливают подшипниковый узел 7 на валу 4 и закрепляют на его корпусе сегменты 8 и 10 так, чтобы их рабочие цилиндрические поверхности были эквидистантны поверхности вала 4. В случае испытаний под- шипниковых узлов, например, с упорными подшипниками сегмент 8 не используется. При измерении прикладывают к подшипниковому узлу 7 с помощью узла 6 нагружения рабочую нагрузку Р, с помощью электродвигателя 5 задают валу 4 вращение, с по- мощью силового цилиндра 14 к сегменту 10 прикладывают усилие, увеличивают его до трогания корпуса подшипникового узла 7 и при достижении им равномерного движения регистрируют показание силоизмерительного элемента 12, по которому определяют значение крутящего момента M|. Возвращают подшипниковый узел 7 в исходное положение и с помощью силового цилиндра 15 прикладывают к сегменту 10 усилие в противоположном направлении и при достижении корпусом подшипникового узла 7 равномерного движения регистрируют показание силоизмерительного элемента 13, по которому определяют значение крутяшего момента М2.

Определение момента трения в подшипниковом узле 7 осуществляют при помощи

уравнении моментов, действующих на его корпус при равномерном движении по часовой и против часовой стрелки:

- Мтр - Мтор + Ml 0;

- Мтр -|- Мтор - М2 0.

Из совместного решения уравнений получим

МТР

Ml Ма 2

где Мтр- момент трения в подшипниковом

узле;

Мтр -тормозной момент, создаваемый узлом нагружения;

MI и Ма - крутящие моменты, приложенные к корпусу подшипникового узла при его равномерном движении соответственно по часовой стрелке и против часовой стрелки. Для повышения достоверности измерений целесообразно повторить процедуру измерений при изменении направления вращения вала 4. При этом момент трения определяют как среднеарифметическое значение полученных моментов трения.

Формула изобретения

1.Устройство для определения момента трения в подшипниковом узле, содержащее корпус, смонтированный в нем на подшипниковых опорах приводной вал для установки подшипникового узла, узел нагружения подшипникового узла и связанный с корпусом подшипникового узла измеритель момента трения, отличающееся тем, что, с целью повьииения точности путем учета тормозного момента, создаваемого узлом нагружения, измеритель момента трения выполнен в виде закрепляемого на корпусе подшипникового узла перпендикулярно оси вращения приводного вала рычага, закрепленного на свободном конце рычага сегмента, центр кривизны которого расположен на оси вращения приводного вала, двух гибких элементов, скрепленных с цилиндрической поверхностью сегмента, закрепленных на свобод- ных концах гибких элементов силоизмерительных элементов и двух соосных силовых цилиндров со штоками, скрепленными с силоизмерительными элементами, ось симметрии которых расположена перпендикулярно оси симм:етрии рычага.

2.Устройство по п. 1, отличающееся тем, что оно снабжено закрепляемым на корпусе подшипникового узла сегментом с рабочей поверхностью, эквидистантной поверхности приводного вала и контактирующей с узлом нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения момента трения в подшипниковом узле | 1991 |

|

SU1812473A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| Устройство для измерения силы трения | 2019 |

|

RU2709444C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2381481C1 |

| Способ определения момента трения в подшипниковом узле | 1984 |

|

SU1226111A1 |

| Устройство для испытания материалов на износ | 1989 |

|

SU1714452A1 |

| Способ создания предварительного натяга в подшипниковых узлах при сборке редукторов | 1988 |

|

SU1642127A1 |

| Стенд для исследования параметров тормозного прижатия колодки к колесу | 2022 |

|

RU2797930C1 |

| Стенд для испытания фрикционных муфт | 1980 |

|

SU964513A1 |

Изобретение может быть использовано для определения момента трения в подшипниковых узлах. Цель изобретения - повышение точности путем учета тормозного момента, создаваемого узлом нагружения. Устройство содержит ко.рпус 1, смонтированный в нем приводной вал 4, узел 6 нагружения подшипникового узла 7, закрепляемые на корпусе подшипникового узла 7 сегменты 8 и 10 с рабочими цилиндрическими поверхностями, эквидистантными поверхности вала 4, гибкий элемент 11, скрепленный средней частью с сегментом 10, закрепленные на свободных концах элемента 11 силоизме- рительные элементы 12 и 13 и соосные силовые цилиндры 14 и 15 со штоками 16 и 17, скрепленными с силоизмерительными элементами 12 и 13. 1 3. п. ф-лы, 2 ил. Nd 4i СД СО со

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНОЙ СОСТАВЛЯЮЩЕЙ КОЭФФИЦИЕНТА ТРЕНИЯасЕСоюзнд?! IПATEHIii^TuX^;r;f:5B^^ | 0 |

|

SU348927A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для определения момента трения подшипников | 1979 |

|

SU894401A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вестник машиностроения, 1978, № 5, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1986-07-23—Публикация

1985-01-14—Подача