Изобретение относится к аппаратам .химической технологии и может быть использовано для процессов эмульсионной, суспензионной (со)полимеризации и процессов с подобными физико-химическими превращениями.

Цель изобретения - увеличение производительности аппарата и повышение качества готового продукта.

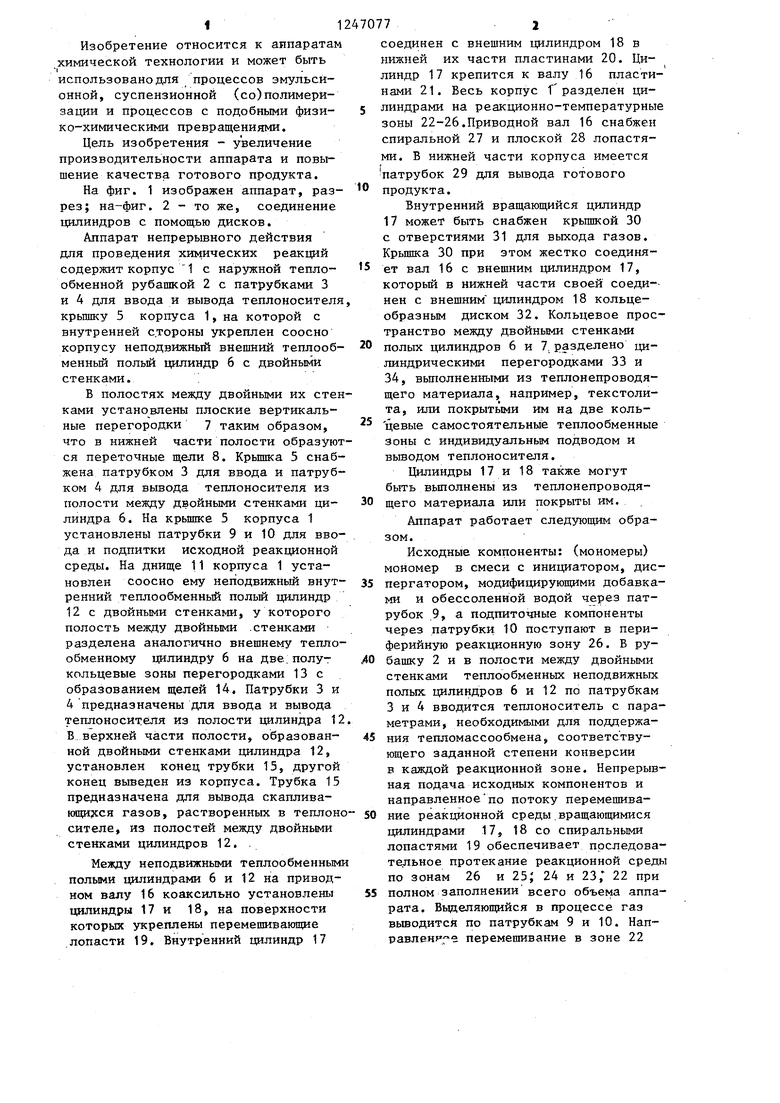

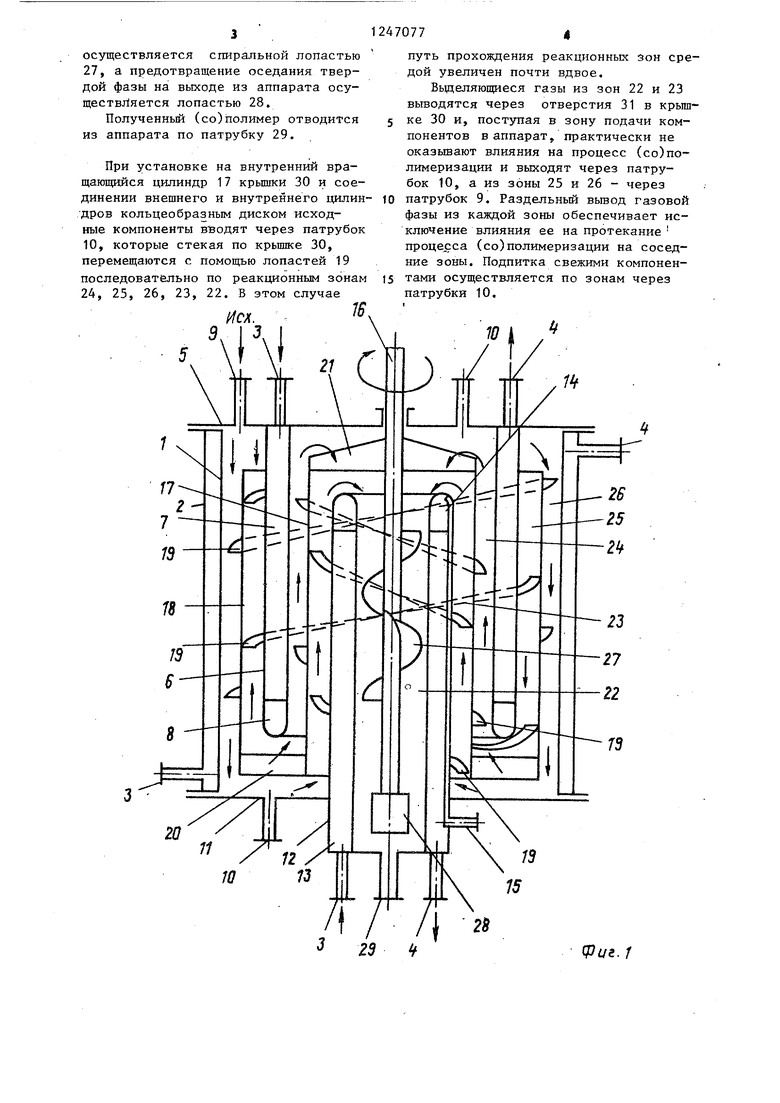

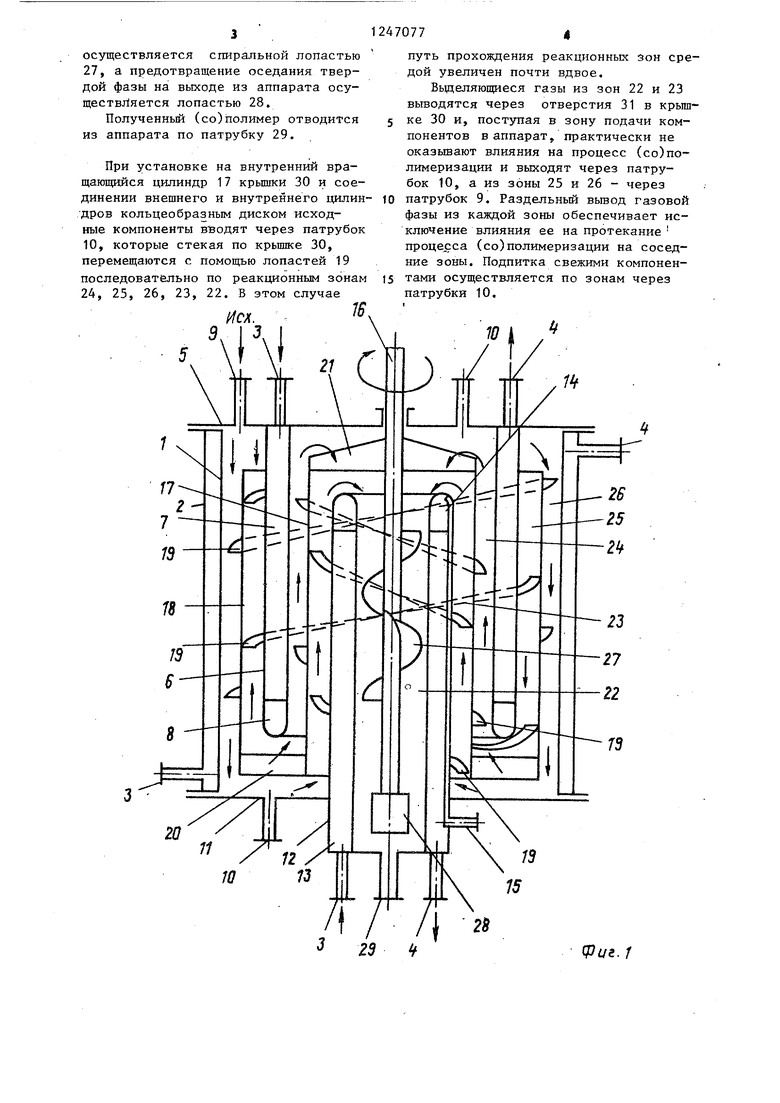

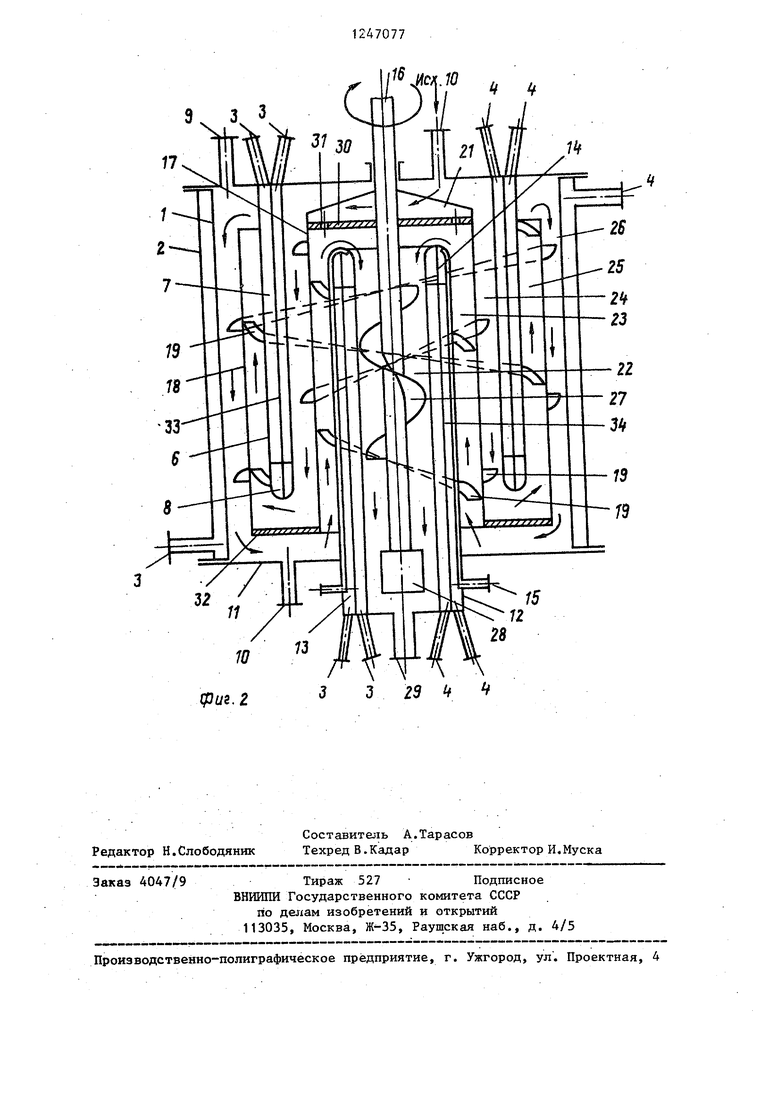

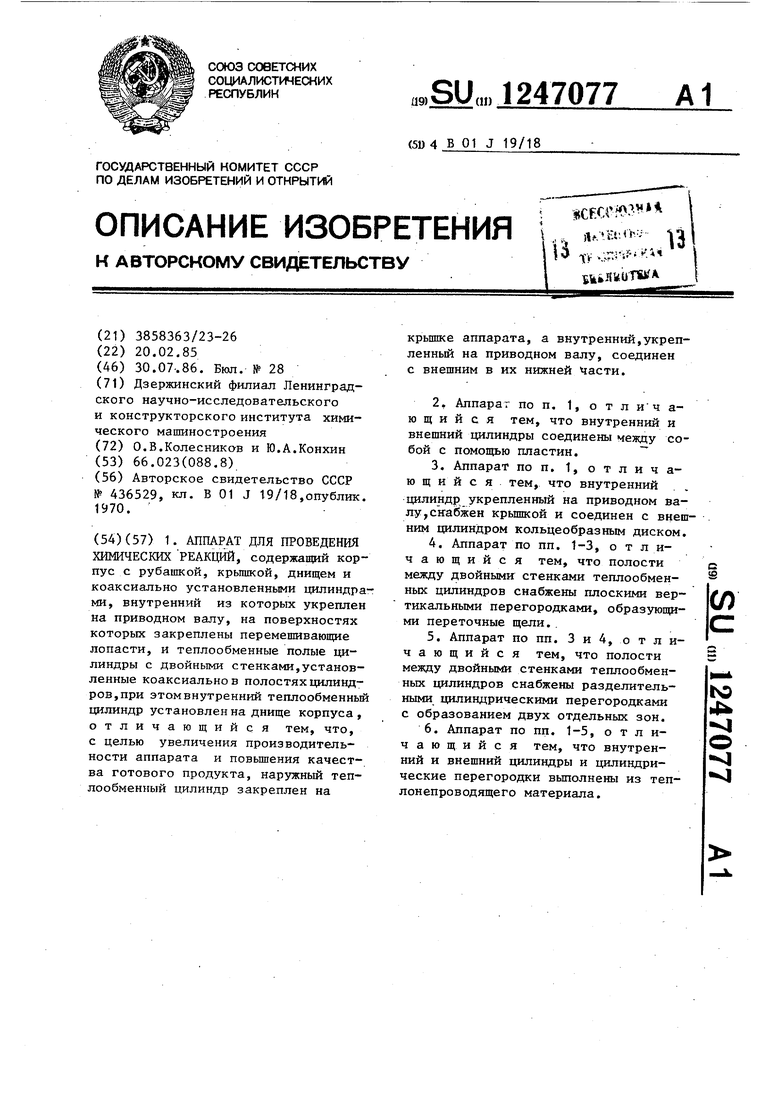

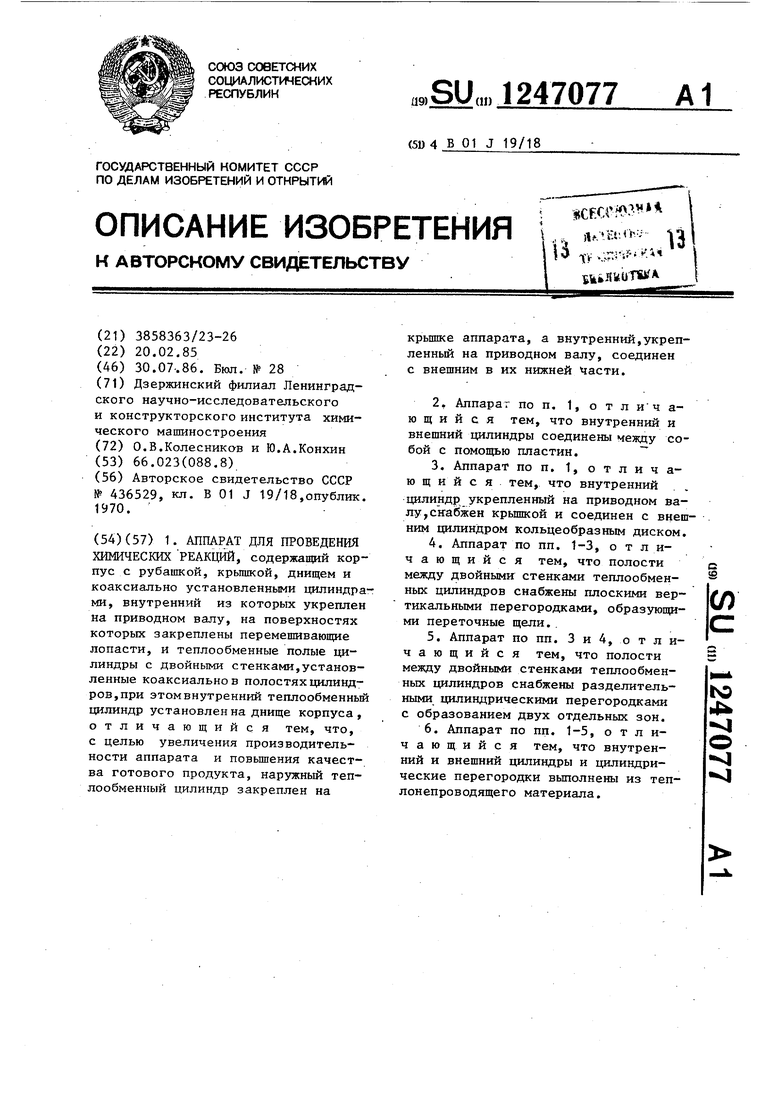

На фиг. 1 изображен аппарат, разрез; на-фиг. 2 - то же, соединение цилиндров с помощью дисков.

Аппарат непрерывного действия для проведения химических реакций содержит корпус 1 с наружной тепло- обменной рубашкой 2 с патрубками 3 и 4 для ввода и вывода теплоносителя, крышку 5 корпуса 1, на которой с внутренней стороны укреплен соосно корпусу неподвижный внешний теплооб- менный польй цилиндр 6 с двойными стенками,

В полостях между двойными их стенками установлены плоские вертикальные перегородки 7 таким образом, что в нижней части полости образуются переточные щели 8. Крышка 5 снабжена патрубком 3 для ввода и патрубком 4 для вывода теплоносителя из полости меткду двойными стенками цилиндра 6. На крьшпсе 5 корпуса 1 установлены патрубки 9 и 10 для ввода и подпитки исходной реакционной среды. На днище 11 корпуса 1 установлен соосно ему неподвижный внутренний теплообменный польй цилиндр 12 с двойными стенками, у которого полость между двойными .стенками разделена аналогично внешнему тепло- обменному цилиндру 6 на две;полукольцевые зоны перегородками 13 с образованием щелей 14. Патрубки 3 н 4 предназначены для ввода и вывода теплоносителя из полости цилиндра 12. В верхней части полости, образованной двойными стенками цилиндра 12, установлен конец трубки 15, другой конец выведен из корпуса. Трубка 15 предназначена для вывода скаплива- ющигсся газов, растворенных в теплоносителе, из полостей между двойными стенками цилиндров 12. .

Между неподвижными теплообменнымн полыми цилиндрами 6 и 12 на приводном валу 16 коаксильно установлены цилиндры 17 и 18, на поверхности которых укреплены перемешивающие лопасти 19. Внутренний цилиндр 17

10

12470772

соединен с внешним цилиндром 18 в нижней их части пластинами 20. Цилиндр 17 крепится к валу 16 пластинами 21. Весь корпус Г разделен цилиндрами на реакционно-температурные зоны 22-26.Приводной вал 16 снабжен спиральной 27 и плоской 28 лопастями. В нижней части корпуса имеется патрубок 29 для вывода готового продукта.

Внутренний вращающийся цилиндр 17 может быть снабжен крышкой 30 с отверстиями 31 для выхода газов. Крьшжа 30 при этом жестко соединяет вал 16 с внешним цилиндром 17, который Б нижней части своей соеди-- нен с внешним цилиндром 18 кольцеобразным диском 32. Кольцевое пространство между двойными стенками полых цилиндров 6 и 7, разделено цилиндрическими перегородками 33 и 34, выполненными из теплонепроводя15

20

щего материала, например, текстолита, или покрытьгми им на две коль цевые самостоятельные теплообменные зоны с индивидуальным подводом и вьшодом теплоносителя.

Цилиндры 17 и 18 также могут быть выполнены из теплонепроводя30 щего материала или покрыты им.

Аппарат работает следующим образом.

Исходные компоненты: (мономеры) мономер в смеси с инициатором, дис35 пергатором, модифицирующими добавками и обессоленной водой через патрубок 9, а подпиточные компоненты через патрубки 10 поступают в периферийную реакционную зону 26. В руAQ башку 2 и в полости между двойными стенками теплообменных неподвижных полых цилиндров 6 и 12 по патрубкам 3 и 4 вводится теплоноситель с параметрами, необходимыми для подцержа45 ния тепломассообмена, соответствующего заданной степени конверсии в каждой реакционной зоне. Непрерывная подача исходных компонентов и направленное по потоку перемешива50 ние реакционной среды.вращающимися цилиндрами 17, 18 со спиральными лопастями 19 обеспечивает прследова- те.льное протекание реакционной среды по зонам 26 и 25; 24 и 23, 22 при

55 полном заполнении всего объема аппарата. Выделяющийся в процессе газ вьюодится по патрубкам 9 и 10. Нап равлени е перемешивание в зоне 22

щего материала, например, текстолита, или покрытьгми им на две коль цевые самостоятельные теплообменные зоны с индивидуальным подводом и вьшодом теплоносителя.

Цилиндры 17 и 18 также могут быть выполнены из теплонепроводящего материала или покрыты им.

Аппарат работает следующим образом.

Исходные компоненты: (мономеры) мономер в смеси с инициатором, диспергатором, модифицирующими добавками и обессоленной водой через патрубок 9, а подпиточные компоненты через патрубки 10 поступают в периферийную реакционную зону 26. В рубашку 2 и в полости между двойными стенками теплообменных неподвижных полых цилиндров 6 и 12 по патрубкам 3 и 4 вводится теплоноситель с параметрами, необходимыми для подцержания тепломассообмена, соответствующего заданной степени конверсии в каждой реакционной зоне. Непрерывная подача исходных компонентов и направленное по потоку перемешивание реакционной среды.вращающимися цилиндрами 17, 18 со спиральными лопастями 19 обеспечивает прследова- те.льное протекание реакционной среды по зонам 26 и 25; 24 и 23, 22 при

полном заполнении всего объема аппарата. Выделяющийся в процессе газ вьюодится по патрубкам 9 и 10. Нап равлени е перемешивание в зоне 22

осуществляется спиральной лопастью 27, а предотвращение оседания твердой фазы на выходе из аппарата ссу- ществл(яется лопастью 28.

Полученный (со)полимер отводится из аппарата по патрубку 29.

При установке на внутренний вращающийся цилиндр 17 крьшки 30 и соединении внешнего и внутреннего цилин- дров кольцеобразным диском исходные компоненты В;водят через патрубок 10, которые стекая по крышке 30, перемещаются с помощью лопастей 19 последовательно по реакционным зонам 24, 25, 26, 23, 22. Б этом случае

МСА.

путь прохождения реакционных зон средой увеличен почти вдвое.

Выделяющиеся газы из зон 22 и 23 выводятся через отверстия 31 в крышке 30 и, поступая в зону подачи компонентов в аппарат, практически не оказьшают влияния на процесс (со)полимеризации и выходят через патрубок 10, а из зоны 25 и 26 - через патрубок 9. Раздельньй вьшод газовой фазы из каждой зоны обеспечивает исключение влияния ее на протекание процесса (со)полимеризации на соседние зоны. Подпитка свежими компонентами осуществляется по зонам через патрубки 10.

75

28

фуг./

t7

w

фиг. 2

Редактор Н.Слободяник Заказ 4047/9

Составитель А.Тарасов

Техред В.Кадар Корректор И.Муска

Тираж 527 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3 25 A

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ | 1970 |

|

SU436529A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| Реактор полимеризации для получения термопластичных высокочистых полимеров | 2016 |

|

RU2626365C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2016 |

|

RU2616737C1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2151637C1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Реактор | 1979 |

|

SU852341A1 |

| ТЕПЛООБМЕННИК РАДИАЛЬНО-СПИРАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2015 |

|

RU2583316C1 |

| Реактор для теплообменных жидкофазных процессов | 1987 |

|

SU1518002A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ | 1970 |

|

SU436529A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1986-07-30—Публикация

1985-02-20—Подача